提高连杆大头孔珩磨条使用寿命

南京汽车集团有限公司 (江苏 210061) 胡劲松

1.连杆生产线的工艺框架

NSE连杆生产线的生产节拍为13 s/根,连杆(见图1)两端面的粗、精磨由DISKUS卧式端面圆盘磨床加工,其余加工分别由3台ALFING专机、1台MTM清洗机、1台MARPOSS综合测量机完成,工序内容高度集中。杆和盖的分离采用激光胀断工艺,工件胀断后在不离开夹具定位面的情况下实现螺栓自动安装、拧紧,确保不发生错位。用于连杆大、小头孔精加工的ALFING专机 (OP50)集成了铣削小头面、小头孔倒角、精镗大小头孔及珩磨大头孔等加工内容,节省了空间和投资。所有机床的上、下料均通过多功能机器人实现。工序间的输送采用ALFING—AMT的高效率、高自动化的连杆专用推进式输送装置。

工序流程如下:OP10粗磨两端面→OP20粗镗大小头孔,铣止口槽,螺栓孔加工及背面扩孔→OP30激光胀断,装配→OP40粗磨两端面→OP50铣小头两端面,精镗大小头孔,倒角,珩磨大头孔→OP60清洗→OP70自动秤量。

图1 连杆示意图

2.OP50加工设备介绍

连杆OP50的加工设备为德国ALFING的四工位专机 (见图2),生产节拍快、加工精度高。它具有以下功能:采用鼠齿盘式分度工作台,机器人自动上下料,机械手自动翻转定位面,配备MARPOSS主动测量系统,带加工尺寸自动补偿功能,设备发生故障能够自动检测和报警,切削液实现多级过滤。四个工位的加工内容分别为:

一工位:机器人上料和下料,测量小头孔。

二工位:半精镗大头孔,铣小头端面及倒角。

三工位:精镗大、小头孔。

四工位:大头孔的珩磨和测量。

图2 ALFING四工位专机布置图

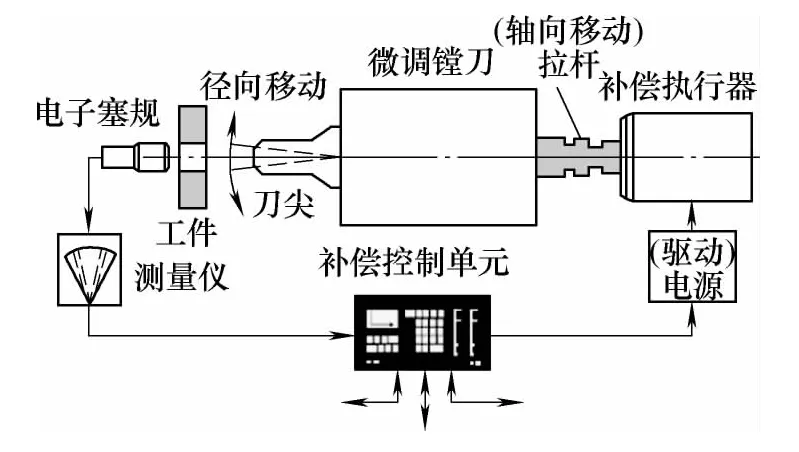

3.连杆大头孔精镗的自动补偿

连杆大头孔精镗的自动补偿系统由随机检测、(信号)反馈补偿和具有微调功能的镗头等组成 (见图3),其工作循环为:镗刀在加工孔后退出,由电子塞规 (测头)对工件进行测量;然后测头退出,检测信息送入测量仪,经放大和A/D转换后即进到补偿控制单元,在其中进行运算后,做出相应的判断,若需要实施补偿,就发出相应的指令给补偿执行器;补偿执行器可以有不同的形式,伺服电动机转动,通过连轴器转换为拉杆的轴向移动,有时还需配以切削液供应装置;最后,由拉杆产生位移,并通过具有微调功能的镗头 (刀)引起镗刀的切削刃 (刀尖)的径向位移,从而完成了镗孔过程中刀具的自动补偿。

图3 连杆大头孔精镗的自动补偿系统图

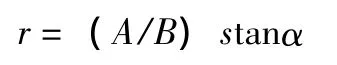

我们厂的连杆大头孔的精镗刀就是典型的偏转机构微调镗刀 (见图4)。刀片切削刃的径向调整量(r)是通过偏转机构实现的。该偏转机构主要由调整叉、垫 (滑)块和偏转轴等部件组成,与调整叉同轴相联接的拉杆 (图中未示)的轴向位移量 (s)使得壳体内的调整叉随之运动,调整叉内部两表面与中心线之间有一个夹角 (α)。起传递作用的偏转轴通过回转枢轴固定在壳体上,并借助两个垫块与调整叉两内表面相配合,因此,当调整叉轴向移动时,偏转轴会产生相应的径向位移。长度为L的镗杆通过端面联接固定在偏转轴的左侧,刀片的切削刃位于镗杆前端。

刀刃的径向调整量 (r)与拉杆的轴向移动量(s)之间存在着如下关系

图4 连杆大头孔精镗的偏转机构图

4.连杆大头孔珩磨的加工原理

珩磨是利用安装于珩磨头圆周上的一条或多条油石,由胀开机构 (有旋转式和推进式两种)将油石沿径向胀开,使其压向工件孔壁,以便产生一定的面接触。同时使珩磨头旋转和往复运动,零件不动;或珩磨头只作旋转运动,工件往复运动,从而实现珩磨。

珩磨条的径向进给分定压进给、定量进给、定压-定量3种方式。从珩磨头的布置上划分,珩磨分为立式珩磨和卧式珩磨两种。我们厂的连杆大头孔珩磨属于定压进给的卧式珩磨 (珩磨量与压力值的设定有关),液压胀刀,使用金刚石磨料的珩磨条,珩磨头通过HSK刀柄刚性地联接在机床主轴上,珩磨夹具也带不浮动装置,这种不同于传统的“刚性”珩磨工艺不但可以降低连杆大头孔的表面粗糙度值,还可以改善加工面的形状误差。据了解,德国著名的BWM公司也采用该加工工艺精加工连杆的大头孔。

5.连杆大头孔珩磨的加工流程

(1)珩磨头上的测头在珩磨前测量大头孔的精镗尺寸:当检测尺寸在mm时,则自动进行珩磨;当检测尺寸超出mm时,不能珩磨,工件转到一工位,机器人把工件放入废品链道区。

(3)一次珩磨完成后 (4个往复,每个往复的单边珩磨量为0.002 mm),珩磨头上的测头测量大头孔直径:当一次珩磨的尺寸小于φ51.0085 mm时,则进行二次珩磨 (2个往复,每个往复的单边珩磨量为0.002 mm);当一次珩磨的尺寸大于φ51.0085 mm时,工件转到一工位。

图5 连杆大头孔珩磨的加工流程

6.存在的问题

自我们厂的连杆生产线投产以来,OP50的珩磨条使用寿命一直达不到工艺要求 (5000件),加工到3500件时就已达到磨损极限 (见图6);在加工中还经常出现“大头孔未珩磨”和“珩磨尺寸超差”等质量工废件,2011年大头孔珩磨工废率为0.33%,在所有工废类型中排名第一。所以我们把降低珩磨条使用寿命作为攻关课题,同时希望一并解决连杆大头孔珩磨工废率高的问题。

图6 珩磨条磨损极限图

7.制定措施

针对提高珩磨条使用寿命的问题,我们提出了加大大头孔的精镗尺寸、减少一次珩磨的循环次数、减少珩磨压力等解决思路。针对减少大头孔珩磨工废率的问题,我们提出了放宽精镗大头孔的尺寸公差、减少二次珩磨的概率、减少单个循环的珩磨量等解决思路。综合上述思路,我们进行了归纳和总结,并制定了以下的解决措施:

(1)优化精镗大头孔控制尺寸。

(2)减少珩磨的循环次数。

(3)减少珩磨压力。

8.措施的实施

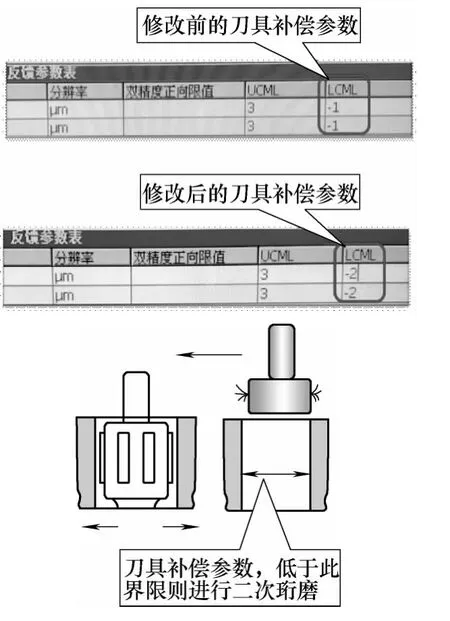

(1)优化精镗大头孔的加工尺寸 (见图7)。我们把大头孔精镗尺寸由mm 调整为mm;我们把精镗大头孔的刀具补偿参数由mm调整为mm。

(2)优化珩磨大头孔的加工尺寸 (见图8)。我们把一次珩磨的刀具补偿参数由mm修改为mm。修改前一次珩磨后尺寸小于φ51.0085 mm时才会进行二次珩磨,修改后一次珩磨尺寸小于φ51.0075 mm才会进行二次珩磨,这样就降低了二次珩磨的概率。

图7 精镗大头孔的尺寸和刀具补偿参数调整图

图8 珩磨大头孔的刀具补偿参数调整图

(3)减少珩磨压力 (见图9)。我们将珩磨加工的压力比参数由6%调整到4%。

图9 珩磨压力的NC程序调整图

9.效果

通过以上措施的实施,连杆大头孔的珩磨条的使用寿命由原来的3500件提高到7000件;连杆大头孔珩磨工废率也由原来的0.33%降低到0,从而实现了经济效益和产品质量的双赢。

10.结语

我们通过技术攻关成功地提高了连杆大头孔珩磨条的使用寿命,值得一提的是:该项目被评选为2012年度公司的十大“金点子”之一。为了更进一步提高质量,降本增效,我们拟定了下一个攻关课题“降低连杆大小头孔平行度超差的工废率”。