飞轮储能技术及在汽车上应用的仿真分析

孙中鑫,储江伟*,李嘉鹏,李洪亮,张新宾

(1.东北林业大学 交通学院,哈尔滨 150040;2.哈尔滨艾瑞汽车排气系统有限公司,哈尔滨,150000)

飞轮储能技术是一种机械式的储能技术,具有易于控制、长寿命、低损耗等优势,如果能够替代燃油在汽车领域应用,将能有效地减少石油能源消耗和降低环境污染的压力,推动汽车产业的可持续发展[1]。对于飞轮储能装置在汽车中的应用方面,应致力于解决飞轮的稳定性问题和寻找减小损耗的方法。因此在飞轮的选材和几何形状设计上需考虑到汽车独有的外形特点及运行特性。本论文分析了储能飞轮转子的材料强度、尺寸结构对汽车储能效果的影响,并利用动力学仿真软件模拟以飞轮储能驱动车辆的运行状况,进而完善飞轮储能装置在汽车上的应用。

1 飞轮储能技术的特点

1.1 飞轮储能原理

飞轮储能是指以高速旋转的飞轮为载体、将能量以动能的形式储存起来。飞轮储能装置主要由飞 轮、发电机/电动机、电子控制设备组成。当飞轮储能时,电能通过电动机带动飞轮逐渐快速地旋转起来,能量转化为机械能储存在高速旋转的飞轮中。当外界需要能量时,飞轮通过发电机将自身的机械能转化为电能向外界输出。飞轮储能装置工作原理的示意图如图1所示[2]。

图1 飞轮储能的工作原理图

1.2 飞轮储能的技术优势

为了汽车产业可持续的发展,寻求新能源技术代替原有的燃油供能是必然的趋势。目前所研究出的可以代替燃油为汽车供能的技术主要有:①铅酸电池、镍镉电池等化学蓄电池;②将能量存储于超导线圈磁场中,通过电磁转化实现充放电的超导储能装置;③将燃料的化学能转化为电能的燃料电池(主要以氢作为燃料);④利用机械能与电能相互转化以实现充放电的飞轮储能装置。这几种储能装置相对应的性能指标比较,见表1。

由表1可知,飞轮储能装置与其他储能装置相比较具有:工作温度范围宽,对环境没有严格的要求;使用寿命长,不受重复深度放电影响,能够循环几百万次运行;低损耗、系统维护周期长等优势[3-4]。在新兴的储能技术中,飞轮储能技术因为拥有传统化学储能技术无法比拟的优点已经被人们所广泛地认同。

飞轮储能技术在汽车上的应用具有如下的优势[5]。

(1)制动能量可以充分被利用。飞轮装置将车辆在制动时损耗一部分能量存储起来,当需要时再加以利用,从而提高了能量利用率。

(2)车辆具有更大的牵引力。在车辆启动或爬坡时,飞轮装置能够提供额外的动力补偿,从而提高车辆动力性。

(3)提高了供电的持续稳定性。当车辆电路系统因故障断电时,该装置可以提供短时的电能,从而使供电系统更具有可靠性。

2 国内外应用研究概况

2.1 以飞轮储能作为动力

瑞士欧瑞康公司(Oerlikon)曾研发出一辆完全由飞轮储能装置供能的公交车。储能装置的飞轮直径为1.63 m,重量达到1 500 kg;为降低风损将飞轮设置在密闭环境中,以3 000 r/min的速度运行。该公交车可承载乘客70人,每行驶0.8 km需给飞轮装置充电2 min。

美国飞轮系统公司(AFS)研制的适用于汽车的飞轮电池。其总长为18 cm,直径为23 cm。每节电池核心是一个以2×103r/min旋转的碳纤维飞轮转子。将12节电池并串联,可使车辆在8 s内由静止加速至100 km/h,并以100 km/h的平均速度行驶,其里程可达480 km。

美国德克萨斯州大学(Texas)研究出可应用于电动汽车、战斗车辆的飞轮电池,其储存能量为2 kwh,功率可达到100~150 kw,而其运行时每小时的能量损失只有1%[6-9]。

2.2 以飞轮储能作为辅助动力

飞轮储能系统可以辅助内燃机驱动车辆运行。使汽车具有低燃耗、低排放、高经济性、续驶里程长等特点。美国罗森汽车公司(Rosen motor)研制出功率为3kW的涡轮发电机和飞轮储能装置驱动的汽车系统,可储存能量1kWh。道路试验证明,装有该系统的汽车从静止加速至100 km/s仅需6 s[10]。

2.3 以飞轮储能方式回收能量

英国Flybird Systems将飞轮储能技术应用于汽车辅助驱动系统,飞轮由碳纤维材料制成,系统总重24 kg,工作转速35 000 r/min,净产能量达到400 KJ,可将汽车制动时的70%能量回收。日本研制出一款电动汽车,它可使飞轮电池回收车辆制动时的动能,飞轮最高转速为36 000 r/min,试验过程中动能电能转化率达到85%。

沃尔沃公司的飞轮系统(KERS)已投入路试,该系统的碳纤维飞轮重量只有6 kg,直径20 cm,与后轮组合安装。当汽车制动时,制动能量以动能形式存储于飞轮储能系统中,飞轮最高转速可达60 000 r/min。当车加速时,飞轮系统将通过无级变速机构将动能传送给后轮。因为动能回收的时间短,更适合城市中车辆间歇运行的环境。预计在通常的行车环境下,配备了飞轮动能回收系统的车辆,其发动机将有一半时间都处于停息状态[11-12]。

苏州大学研究设计出的飞轮储能装置,用于回收公交汽车在制动时的能量,并将其应用在汽车的下一次起步过程中,因此节约了燃油消耗,同时降低了汽车尾气的排放量[13]。

3 飞轮储能量相关影响因素分析

3.1 飞轮的结构参数

由飞轮储能装置原理可知,能量以机械能即飞轮高速旋转时所产生的动能形式储存在装置中。对于旋转体而言,其能量公式为:

(1)

式中:E为飞轮旋转时具有的能量,J;I为飞轮的转动惯量,kg·m2;ω为飞轮的角速度,rad/s。

由上式可知,提高飞轮转子的转动惯量及飞轮转子的转速可使飞轮可存储能量增大。其飞轮的转动惯量计算公式为:

。

(2)

式中:m为飞轮质量,kg;r为飞轮盘的半径,m。

由m=ρπhr2代入(2)式,得

(3)

式中:h为飞轮转子的厚度,m。

由公式知,飞轮的转动惯量主要由飞轮转子的半径所决定,当飞轮转子的材料及厚度确定时,其转动惯量与飞轮转子的半径的四次方成正比。由于车载重量和空间有限,所以在要求飞轮装置储能量大的同时,还要具有质量轻,体积小的特点。若飞轮转子的质量与汽车的整备质量之比超过0.15,则会导致汽车在运行时能量的过度消耗。一般家用轿车整备质量约为1 500 kg,所以限制飞轮转子的最大质量为150 kg。

图2 转子厚度-半径-转动惯量关系

当飞轮转子的厚度分别为0.02、0.04、0.06 m时,飞轮转盘的半径及转动惯量值如图2所示。由图可知飞轮转子的转动惯量主要受转子的半径影响,所以飞轮盘在设计时应该增大半径,减小厚度以满足储能需求。

3.2 飞轮的几何形状

飞轮储能系统应达到体积小,质量轻,结构紧凑,制造简单,成本低,安装方便的特点,并且要储存足够的能量。飞轮储能系统的核心是飞轮转子,因此飞轮转子的材料强度及转子的几何形状对飞轮储能系统可存储多少的能量起主要决定性作用。飞轮转子的储能密度公式为:

Em=K0σ/ρ。

(4)

式中:Em为飞轮转子的储能密度,wh/kg;K0为飞轮转子的形状影响因数;σ为飞轮转子许用应力,GPa;ρ为飞轮转子的密度,kg/m3。

目前,应用较多的飞轮转子结构主要有环形、实心圆盘、等应力圆盘等。以钢铁材料为例,当材料以0.3的泊松比均匀分布且飞轮转子的厚度小于飞轮转子的直径时,不同几何形状的飞轮转子的影响因数K0比较见表2。

表2 飞轮转子形状影响因数 的比较

由表2可知,多种几何形状比较下,盘状飞轮转子的形状影响因数K0最大,可达到的储能密度最高。但对于三维空间上的物体来说,材料应力会在空间的三个维度上有相互作用,若转子由各向异性材料如碳纤维复合材料构成,则交互作用的应力将可能限制材料的实际尺寸并且降低了飞轮高速旋转时的安全性。环盘形转子受到材料应力在三维空间交互作用最小,并且结构简单,加工方便,储能影响因数较高。因此环盘形转子比较适合选作为飞轮储能系统的转子[14-15]。

3.3 飞轮的材料强度

由旋转体能量公式可知,飞轮转子的可储存能量值与飞轮转子的转速平方成正比。因此提高飞轮转速可使飞轮储能量增大,但过高的转速会导致飞轮转子所承受的离心力过大,从而造成飞轮的解体,这就需要对飞轮内部应力进行分析。先将飞轮转子简化为等厚度、轴对称式圆盘,再采用解析法进行分析处于平面应力作用下的飞轮转子。

对于仅受径向惯性载荷作用的飞轮转子,其径向应力为:

(5)

环向应力为:

(6)

式中:λ=(Eθ/Er)1/2;Eθ为纵向弹性模量;Er为横向弹性模量;k=ri/r0圆环内外半径比;μ为泊松比。

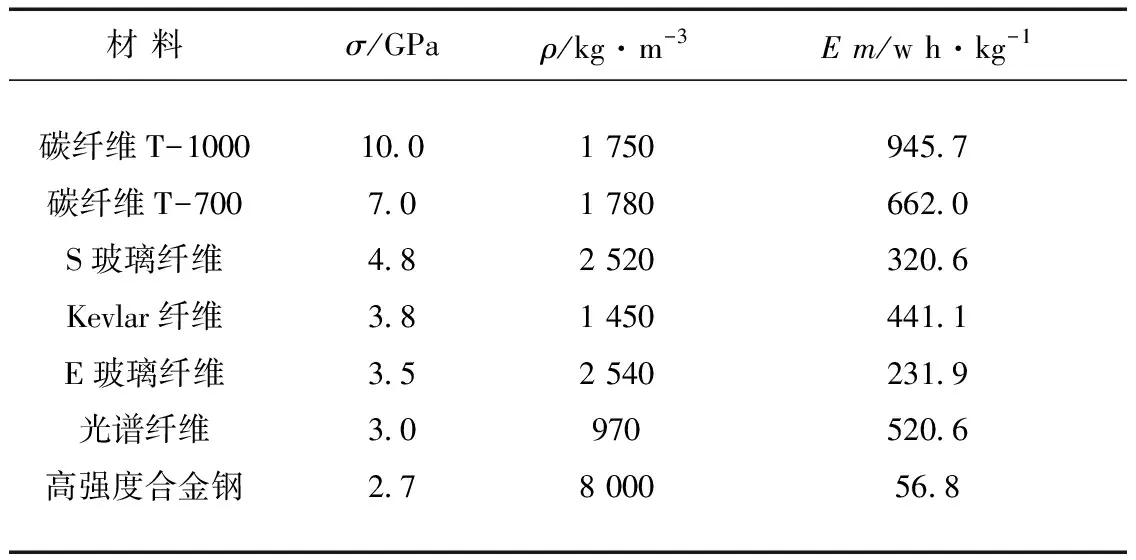

由上式表明,飞轮转子的所受径向应力与环向应力都和飞轮转速的平方成正比,且旋转时由于离心力作用向半径方向膨胀,飞轮转子的径向应力的最大值位于中部附近,环向应力在材料各向同性时最大值位于内半径处。所以若要飞轮转子能够以较高转速运行,必须要考虑材料的强度。目前应用较多的材料主要有以高强度合金钢等金属材料为代表的传统的飞轮制造材料和玻璃纤维、碳纤维、光谱纤维等复合材料。其性质比较见表3。

表3 飞轮转子材料基本数据

飞轮转子材料的选择十分重要,当飞轮转子作为储能构件时,需要极高的转速,目前转速最高的已经达到每分钟几十万转,其边缘线速度甚至超过音速,大多数金属材料的强度不能满足要求,而碳纤维或玻璃纤维这种高强度新型材料的出现恰好满足了飞轮转子对材料强度的需求[16-19]。

4 飞轮储能为动力的汽车运行仿真分析

4.1 飞轮储能装置及与仿真相关的技术参数

以最大限度的使飞轮储能装置具有转速高,尺寸小,功率大的设计原则为基准,且考虑到制造成本及车辆的承载能力等因素,故选用碳素钢作为飞轮转子的材料。转子密度ρ为7.85×103kg/m3,平均厚度h为0.04 m,半径r为0.3 m,最高转速n为3000 r/min,工作时可存储能量约为3×105J。

将飞轮储能装置安装在一款电动观光旅游车上。观光旅行车一般用于游园内,具有运行里程较短,充电便利,启动驻车频率较高等运行特点,适于利用飞轮储能装置为其供能。与模拟仿真相关的主要参数为:该车的总质量m为1.4 t,可承载乘客8人,迎风面积A为2.2 m2。

4.2 仿真软件

运用Adams运动学仿真软件,对安装有飞轮储能装置汽车的运行状况进行建模仿真分析。Adams是一款机械系统动力学分析软件,该软件使用交互式图形环境和零件库、约束库、力库,能够创建完全参数化的机械系统几何模型。其求解器可建立系统动力学方程,能够对虚拟的机械系统进行动力学和运动学分析,从而输出运动速度、位移等曲线[20-21]。

4.3 仿真模型建立

在飞轮储能模型中,所有的实体均按刚体处理,总体简化模型如图3所示

图3 Adams创建的结构仿真模块

由飞轮的储能原理可知,若要使飞轮储能装置获得能量,需通过电动机驱动飞轮转子获取动力。故对电动机转轴模块设置初始角速度,与转动驱动力。当飞轮处于储能过程时,离合器将电动机与增速器相连接,即应用固定副将两者进行约束。增速器将电动机传递出的扭矩降低,速度增加进而带动飞轮逐渐高速运转起来。利用转速传感器检测电动机及飞轮的转速。当转速达到额定值时使固定副失效,此时电动机与增速器解锁分离。

当飞轮储能装置处于释放能量过程中时,应用固定副将飞轮转子与减速器相连。减速器减速增扭将动力传递给发电机,发电机产生电能经电控原件转换,传递给汽车发电机,进而带动汽车车轮旋转。设置传感器对飞轮剩余能量进行监测,当飞轮剩余能量低于90%,停止运转。

经过以上的建模过程,利用飞轮储能装置及所应用的汽车参数,对整个模型进行仿真分析。

4.4 仿真计算及结果

假设该游览车在水平路面上行驶,由静止加速至车速15 km/h,后以车速ua为15 km/h匀速行驶,滚动阻力系数f为0.01,传动效率ηt为0.9,承载8人时车体总重量G为1.4×104,迎风面积A为2.2 m2,空气阻力系数CD为0.3。根据功率计算公式:

(7)

可知汽车的行驶功率,通过Adams软件对动力传递系统建模,并对运行状况进行仿真模拟,飞轮储能系统在放电时,飞轮转子的剩余能量和汽车行驶里程如图4、图5所示。

图4 汽车运行时飞轮剩余能量

当汽车由静止逐渐加速运动时,飞轮消耗的能量随汽车的速度增加而加大。行使的路程也呈抛物线形上升。当汽车加速至15 km/h后,汽车以匀速运动,飞轮剩余能量随时间直线降低,汽车在路面上匀速直线运动。当飞轮的剩余能量低于10%后,飞轮停止向汽车供能。此时汽车的运行路程约为1.1 km。

图5 汽车行驶路程与时间关系

5 结束语

飞轮储能装置在汽车领域具有广阔的应用前景,它能够有效地提高汽车的经济性与动力性。飞轮储能装置具有很多其他储能装置无法比拟的优 点。目前很多工业强国都在开展飞轮储能的研究。

在飞轮转子的设计上,应选用环形转子;在飞轮转子的选材方面,碳纤维材料具有储能密度高,耐高温,比重小等优势。本文还运用Adams软件对其飞轮储能汽车的运行做了仿真模拟,分析了飞轮储能装置的应用可行性。

【参 考 文 献】

[1]Cengelci E,Enjeti P.Modular PM generator/converter topologies,suitable for utility interface of wind/microturbine and flywheel type electromechanical energy conversion systems[A].Conference Record of the 2000 IEEE Industry Applications Conference[C],2000,4:2269-2276.

[2]王冉冉,徐 宁.电动汽车中飞轮储能技术的应用[J].山东理工大学学报(自然科学版),2003,17(3):100-102.

[3]王 黎,赵云丽,李卫东.飞轮储能的仿真系统研究[J].电网与清洁能源,2010,26(11):102-106.

[4]汤双清,杨家军,廖道训.飞轮储能系统研究综述[J].三峡大学学报(自然科学版),2002,24(1):10-13.

[5]张建成.飞轮储能系统及其运行控制技术研究[D].北京:华北电力大学,2000.

[6]文少波,蒋书运.飞轮储能系统在汽车中的应用研究[J].机械设计与制造,2010(12):82-84.

[7]卫海岗.飞轮储能系统研究新动态[J].太阳能学报,2002(6):749-751.

[8]杨志轶.飞轮电池储能关键技术研究[D].合肥:合肥工业大学,2002.

[9]蒋书运,卫海岗.飞轮储能技术研究的发展现状[J].太阳能学报,2000,21(4):427-433.

[10]Zhang J,Hu Y.Rotor,bearing and dynamic equations in energy storage flywheels for vehicles[A].Proceedings of ISDM 2009[C],2009:164-169.

[11]机械飞轮储能式KERS动能回收系统的解析[EB/OL].(2012-11-1)http://www.chinavalue.net/Biz/Blog/2012-11-1/938778.aspx

[12]李纪刚,徐鹏云,秦红星,等.飞轮电池在混合动力电动汽车中的应用[J].微特电机,2008(6):58-60.

[13]戴兴建.高储能密度飞轮结构设计[J].清华大学学报,2008,48(3):378-381.

[14]Bolund B,Bernhoff H,Leijon M.Flywheel energy and power storage systems[J].Renewable and Sustainable Energy Reviews,2007,11:235-258.

[15]Samineni S,Johnson B K,Hess H L,et al.Modeling and analysis of flywheel energy storage system for voltage sag correction[J].IEEE Transactions on Industry Applications,2006,42(1):42-52.

[16]张邦力.飞轮储能装置在机车车辆上的应用研究[D].成都:西南交通大学,2011.

[17]Christoper D A,Beach R.Flywheel technology development programe for aerospace applications[J].IEEE AES Systerms Magazine,1998(6):9-14.

[18]Sahin F,Tuckey A M,Vandenput A J A.Design,development and testing of a high-speed axial-fluxpermanent-magnet machine[A].Conference Record of the 2001 IEEE Industry Applications Conference[C],2001:1640-1647.

[19]Aanstoos T A,Kajs J P,Brinkman W G,et al.High voltage stator for flywheel energy storage system[J].IEEE Trans Magn.,2001,37:242-247.

[20]王 成,王效岳.虚拟样机技术及ADAMS[J].机械工程与自动化,2004(127):66-68.

[21]王宝昌,董 丽.基于PAM-STAMP的汽车发动机盖板拉延成形仿真设计[J].森林工程,2014,30(4):107-109.