基于Pro/ ENGINEER的伐木头进料辊设计

卢 杰,杨铁滨,邸向辉

(东北林业大学 工程技术学院,哈尔滨 150040)

森林抚育经营是提高森林质量、增加森林资源的根本措施,其主要措施是在未成熟的森林中定期伐除部分林木,通过抚育伐还可以获得一部分木材[1]。联合伐木机在山地中进行抚育伐,显示出无法比拟的先进性。针对目前北美等林业大国人工林区的发展现状和前景,加快研制高效的联合伐木机伐木头有一定的重要性[2]。联合伐木机伐木头的重要工作装置之一是进料辊,其设计的好坏直接影响作业效率。

现有的联合伐木机伐木头进料辊由于圆周工作面为直齿表面结构,并且没有减振缓冲零件而导致进料不稳定。为了解决进料辊的上述缺点,本文在Pro/ENGINEER虚拟环境中进行进料辊设计,对其进行运动学分析,然后改进设计方案,用数字化形式代替传统的实物样机试验,减少进料辊开发费用和设计周期,获得最优化和创新的进料辊成品[3]。

1 原理与设计

Pro/ENGINEER是一套由设计至生产的机械自动化软件,是新一代的产品造型系统,同时是一个参数化、基于特征的实体造型系统,并且具有单一数据库功能[4]。

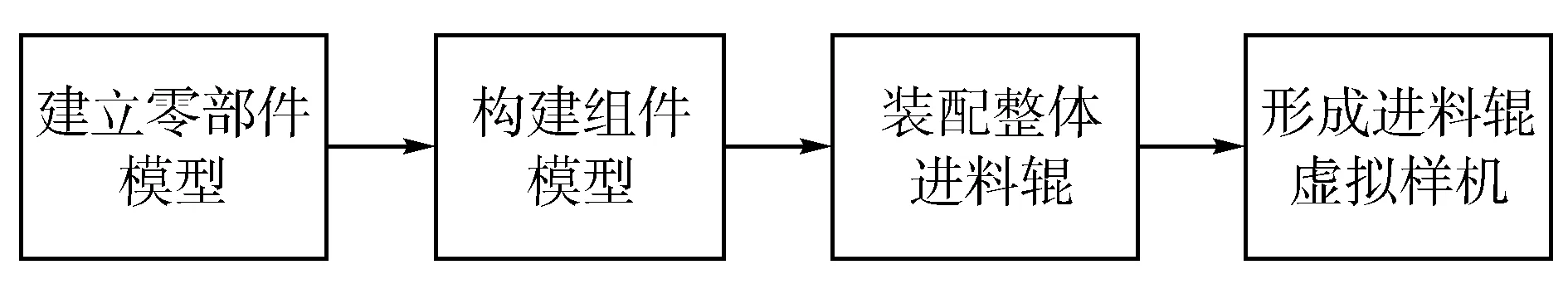

进料辊虚拟样机构建流程:在Pro/ENGINEER环境中建立零部件,然后部件组装,再装配成进料辊的三维实体模型,最后添加适当的约束和驱动,使其成为虚拟样机,如图1所示。

图1 进料辊虚拟样机设计流程图

1.1 零部件的建立

进料辊主要由辊轴本体、齿轮辊套、压缩弹簧、圆环固定片组成。

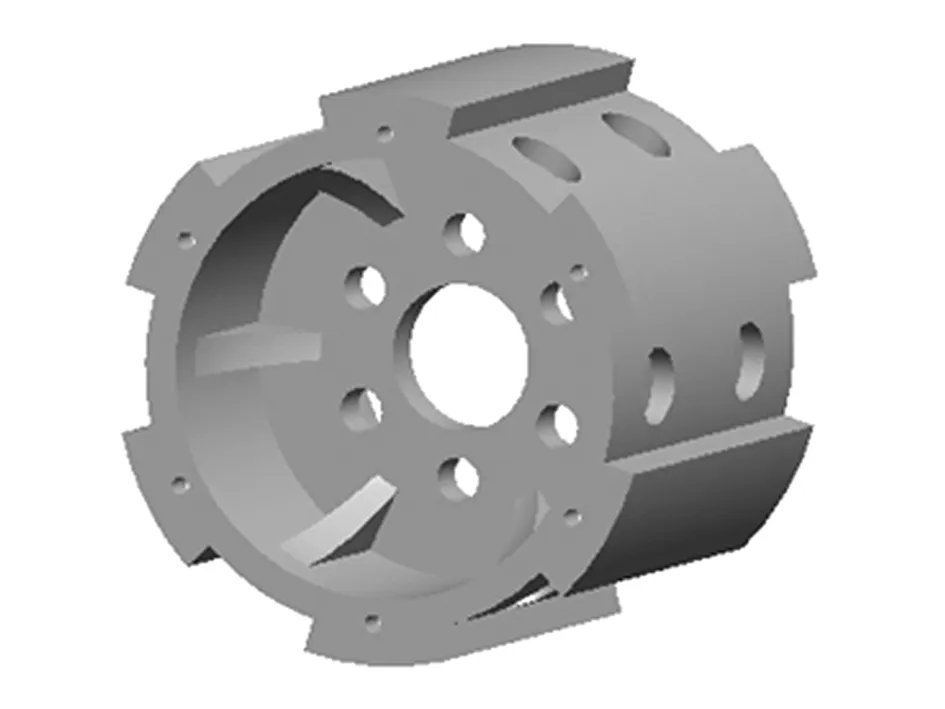

(1)辊轴本体。它是连接齿轮辊套和液压马达输出端的关键零件。在辊轴本体中心轴向阵列的6个连接孔与液压马达输出端相连接。在圆周上轴向阵列6个凹形槽A,每个凹形槽A内设两个弹簧定位孔。其两端面各轴向阵列6个螺孔,如图2所示。

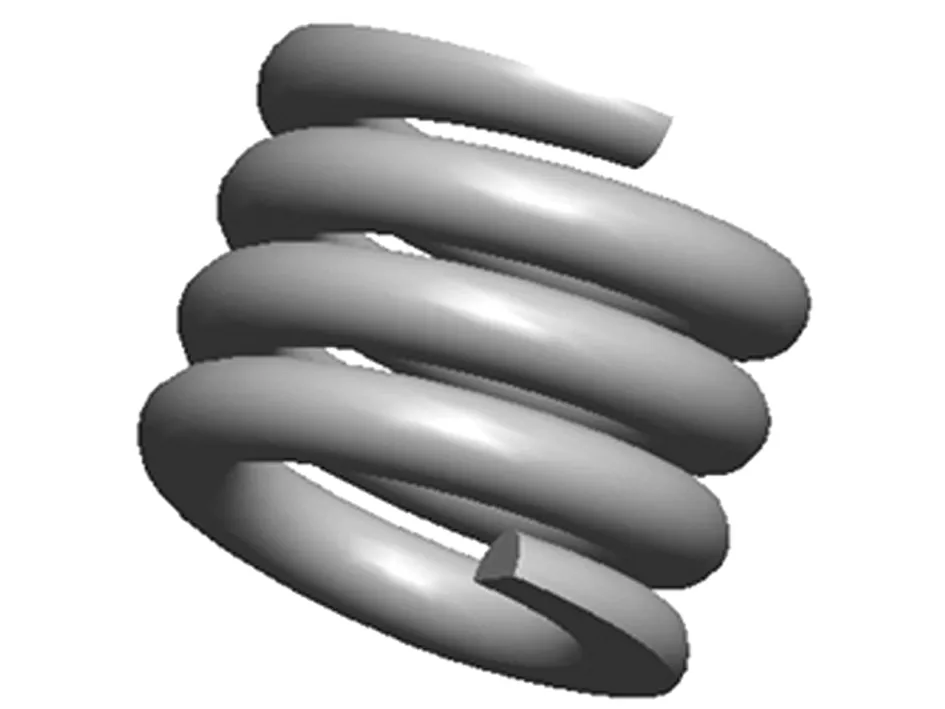

(2)压缩弹簧。它是设在弹簧定位孔的减振缓冲零件。建模时,其外径与弹簧定位孔的直径相等,设定好其自由长度,如图3所示。

图2 进料辊辊轴本体

图3 进料辊压缩弹簧

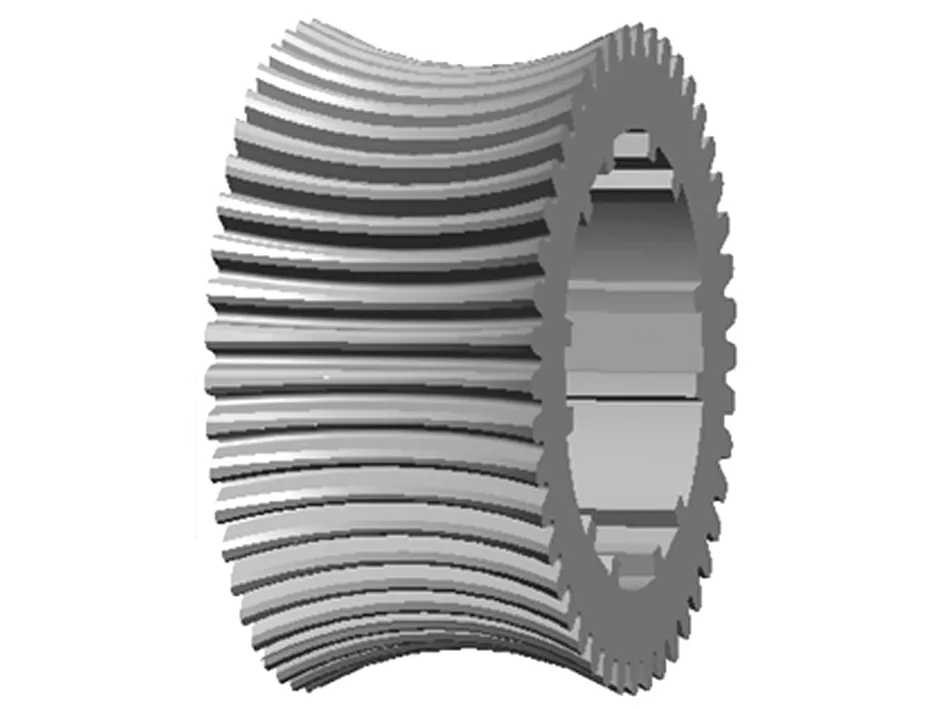

(3)齿轮辊套。它是直接与伐倒木表面接触的零件。其设计的好坏对作业效率有着主要影响。其圆周内侧轴向阵列的6个定位凸台与辊轴本体的凹形槽A相对应,并且定位凸台中开设凹形槽B。齿轮辊套的圆周工作面采用弧形齿凹形表面结构,其主要特征:一个弧形齿齿顶所对应的圆周半径大小。为了保证采伐作业高效性,在确定其圆周工作面的结构时,根据林区的树木胸径范围确定一个弧形齿齿顶所对应的圆周半径,进而确定齿轮辊套的型号,如图4所示。

(4)圆环固定片。它是通过垫片、螺钉固定在辊轴本体上的零件。建模时,选择适合内外半径,保证辊轴本体和齿轮辊套不发生相对轴向位移,如图5所示。

图4 进料辊齿轮辊套

图5 进料辊圆环固定片

1.2 具体技术方案

凹形槽A内的弹簧定位孔设有压缩弹簧,齿轮辊套内壁对应凹形槽A圆周阵列有定位凸台,定位凸台两侧的径向平面与凹形槽A两侧的径向平面相对应,定位凸台中间设有宽度与压缩弹簧外径等长的凹形槽B,压缩弹簧两端分别与弹簧定位孔底面和凹形槽B底面相抵触,以利于减少进给伐倒木时产生的振动,提高进料稳定性[5]。

齿轮辊套的圆周工作面采用弧形齿凹形表面结构,以利于增大圆周工作面与伐倒木的接触面积,提高夹抱稳定性。

凹形槽A、定位凸台的数量各大于6。

两个圆环固定片通过垫片和螺钉固定在辊轴本体的两端,使辊轴本体和齿轮轴套不会产生相对轴向位移。

1.3 虚拟样机的装配

装配就是将加工好的成千上万个零件按一定的顺序和技术连接到一起,成为一部完整的机械产品,并且可靠地实现产品设计的功能。因此装配是决定产品质量的关键环节[6]。

根据从内到外的原则,依次装配辊轴本体、压缩弹簧、齿轮辊套、圆环固定片、垫片、螺钉。值得注意的是,在装配体中创建挠性约束是为了确保具有挠性的元件(压缩弹簧)能够适应不同或不断变化的要求。在设置这类约束时,需要设置元件或组件尺寸、特性和公差等参数。

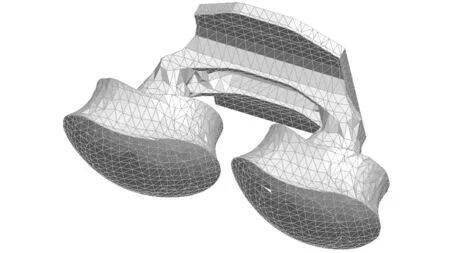

新建装配文件,向装配文件中增加元件完成进料辊的装配,进料辊虚拟样机模型如图6所示。

等装配好后,可以利用Pro/ENGINEER分解视图的功能,对进料辊虚拟样机的各个元件从装配中分解出来,形成分解图(爆炸图)。在进行分解时,Pro/ENGINEER系统将根据先前的各个零件的约束条件将进料辊虚拟样机形成自动爆炸图[7]。由于自动爆炸视图不一定能准确清楚表达各个零件的相对位置,故需要自定义爆炸图[8]。通过平移、旋转、视图平面、复制位置、随子项移动,可以把分解视图的各个元件调整到合适的位置,从而清晰地表现出各元件的相对方位,形成最终爆炸图,如图7所示。

图6 进料辊装配示意图

图7 进料辊爆炸图

2 进料辊运动仿真

Pro/ENGINEER中有一个机构运动分析模块,可对机构进行运动仿真[9]。现对一个弧形齿齿顶所对应的圆周半径为200 mm的进料辊在伐木头一个采伐作业过程中进行运动仿真[10]。在仿真过程中,对伐木头进行简化,只保留进料辊相应的液压马达、液压缸和伐木头主要尺寸,以便于能清楚分析进料辊运动状态。

运动分析过程:当各个零部件通过装配模块组装成一个只显示进料辊和相应驱动装置的伐木头后,就可以在机构运动分析模块中根据设计意图定义机构中的连接、设置伺服马达。通过液压缸活塞杆的运动实现进料辊的摆动,通过液压马达的运动实现进料辊的旋转。然后运行机构分析,观察机构的整体运动轨迹和各零件之间的相互运动,以检验进料辊的干涉情况。此外,在该模块中还可以进行各种测量工作[11]。

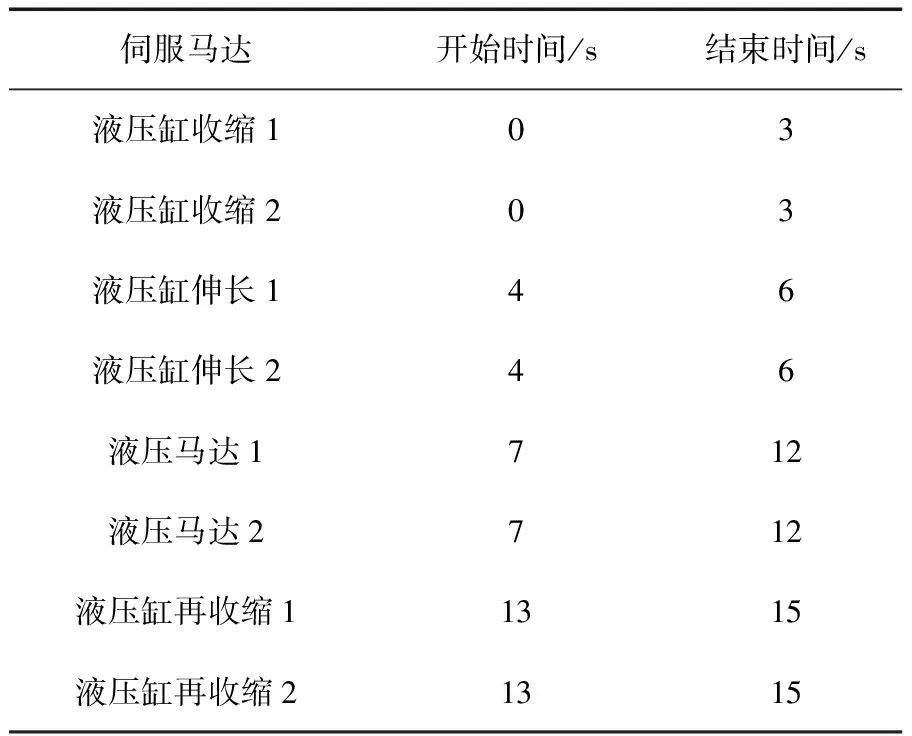

本设计中进料辊的作业过程共15s,其中7~12s是进料辊进给伐倒木的时间范围。添加的8个伺服马达中,液压马达1、液压马达2是驱动进料辊旋转的伺服马达,其余是驱动进料辊摆动的伺服马达。每个伺服马达的作业时间范围见表1。

表1 伺服马达作业时间范围

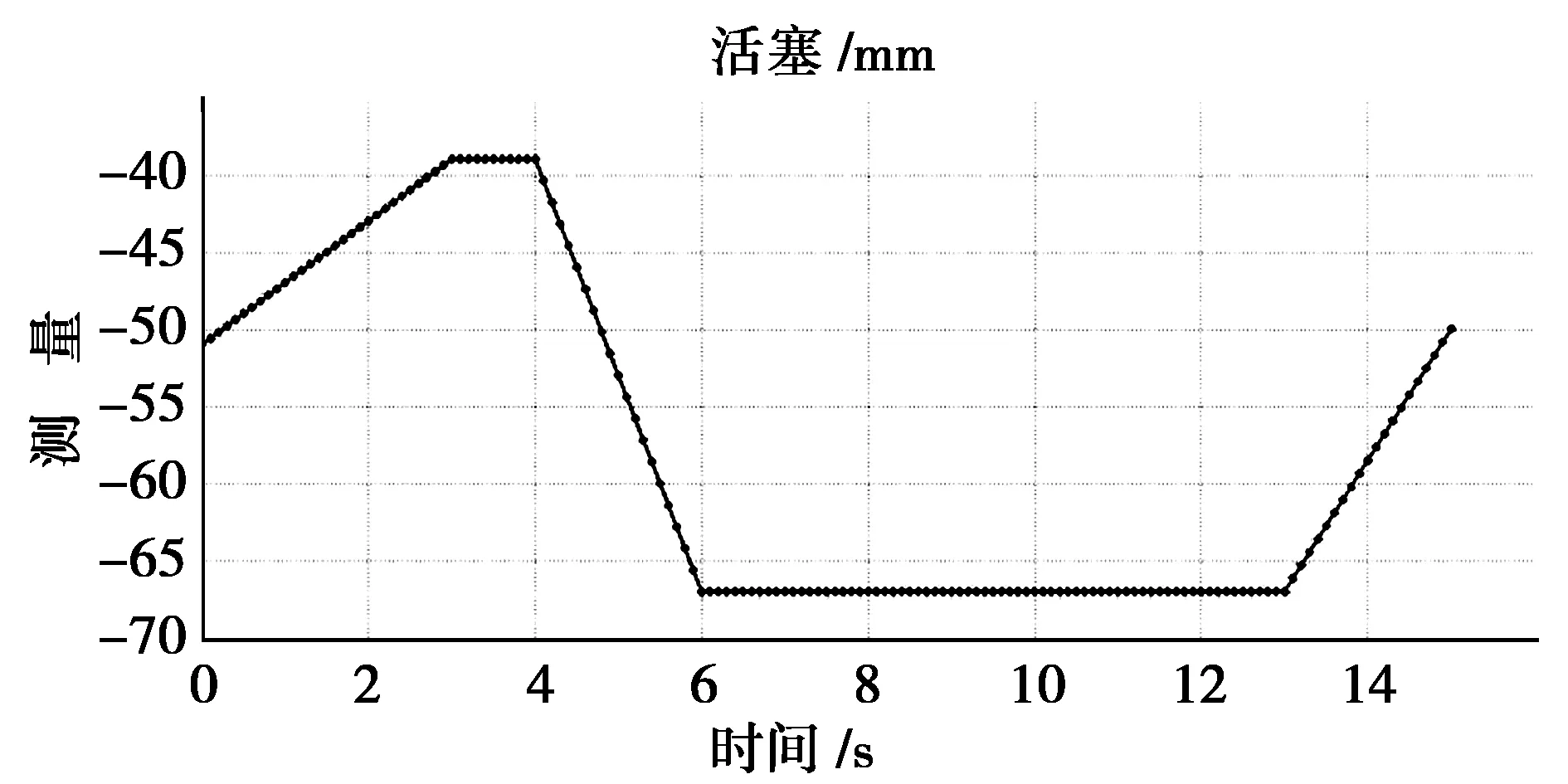

通过多次运动仿真,在定义的坐标轴上,确定活塞合理的运动范围为-39~-67 mm,如图8所示。

图8 活塞位置仿真数据

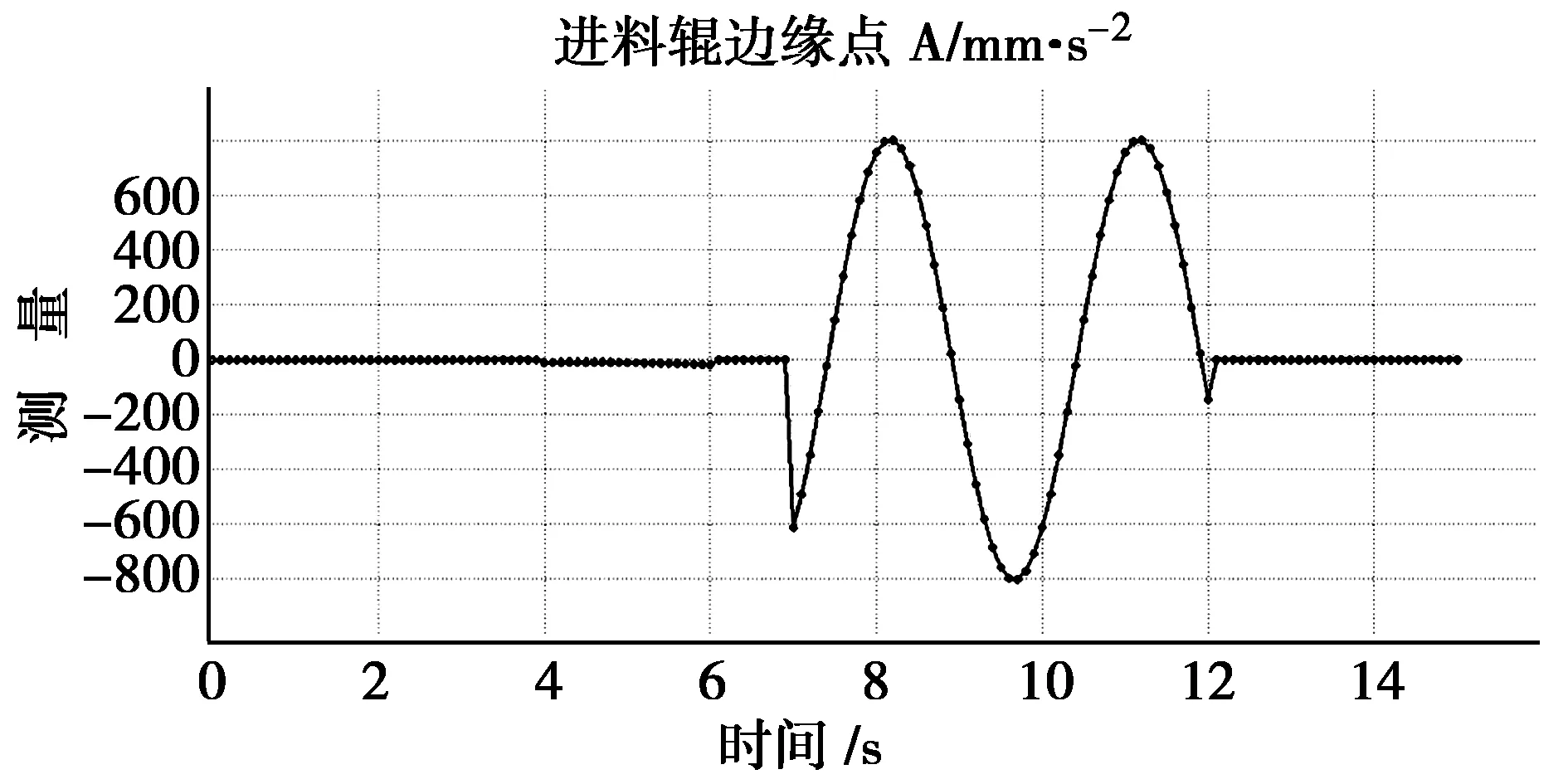

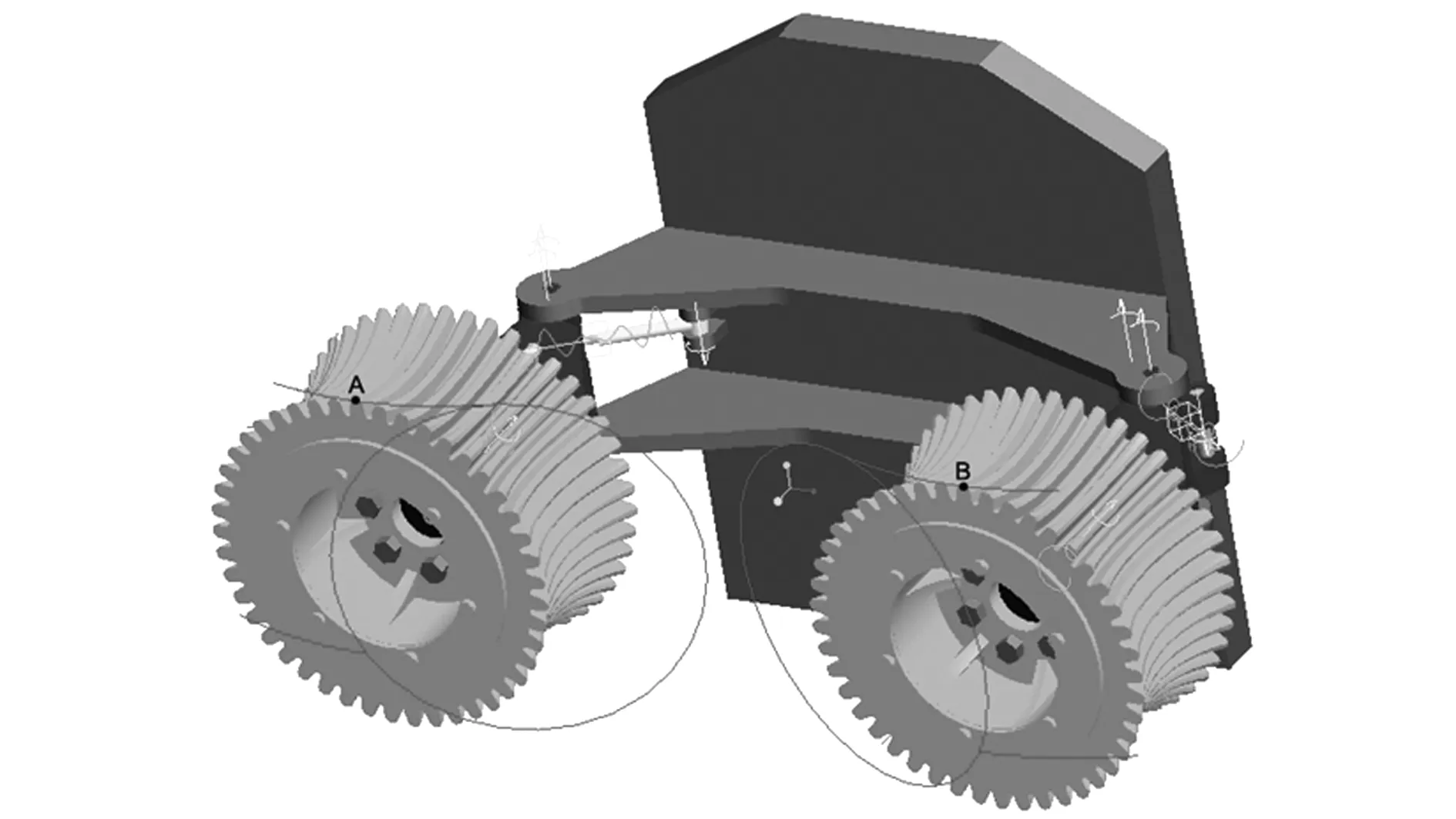

在进料辊仿真运动过程中,得出进料辊上A点的速度、加速度仿真数据,如图9和图10所示,以及进料辊上A、B的运动轨迹,如图11所示。在进行运动分析后,创建代表全部运动的多面实体运动包络模型,如图12所示。从图12中可以观察得出,两个进料辊在采伐作业过程中无碰撞。测得多面实体运动包络模型最大长度1 308 mm,最大宽度645 mm,最大高度706 mm,掌握作业空间范围,有利于降低对非作业对象的损伤度。

图9 进料辊上A点速度仿真数据

图10 进料辊上A点加速度仿真数据

图11 进料辊上A、B点运动轨迹

图12 伐木头运动包络

3 结束语

根据伐木头进料辊的设计要求,确定进料辊的齿轮辊套的圆周工作面采用弧形齿凹形表面结构,在齿轮辊套和辊轴本体之间设有压缩弹簧。进料辊作业总时间范围是0~15 s,进给时间范围是7~12 s。多面实体运动包络模型最大长度1 308 mm,最大宽度645 mm,最大高度706 mm,两个进料辊在采伐作业过程中无碰撞。结果表明所设计的进料辊满足要求。

伐木头进料辊的设计研究,为下一步的有限元应力分析做好准备,也为实际样机生产提供了实验依据。同时,缩短了进料辊的研制周期,降低了设计成本,对现代森工装备的研发具有一定的参考意义。

【参 考 文 献】

[1]徐高福,余启国,孙益群,等.新时期森林抚育经营技术与措施[J].林业调查规划,2010,35(5):131-134.

[2]李金波,王文印.谈伐木机械的现状与发展[J].森林工程,1998,14(1):31-32.

[3]周 杰,宋蛰存.机械系统状态监控与故障诊断综述[J].森林工程,2004,20(2):29-30.

[4]张瑞萍,杨宁宁,王立新,等.Pro/ENGINEER Wildfire 5.0 中文版标准教程[M].北京:清华大学出版社,2011.

[5]吴 昊,董希斌,李金鹏,等.基于 UG 的自行升降式采种机的虚拟设计[J].东北林业大学学报,2010,38(2):96-99.

[6]魏占国,刘晋浩.基于 SolidWorks 与有限元理论联合采伐机机械臂的设计方法[J].东北林业大学学报,2010,38(8):111-114.

[7]赵文锐,刘晋浩,沈嵘枫,等.伐木机机械臂虚拟样机的设计[J].东北林业大学学报,2009,37(2):96-98.

[8]杨 青,陈东祥,胡冬梅.基于Pro/Engineer的三维零件模型的参数化设计[J].机械设计,2006,23(9):53-56.

[9]刘继展,李萍萍,李智国.番茄采摘机器人末端执行器的硬件设计[J].农业机械学报,2008,39(3):109-112.

[10]车 刚,张 伟,梁 远,等.基于虚拟样机的全方位复式中耕机仿真设计[J].农机化研究,2010(6):13-16.

[11]王 杰,程明远,李士晓.浅谈机械设计加工中应注意的几个问题[J].科技信息,2011(11):96-97.