复合材料天线罩螺栓连接结构损伤失效分析

杨娜娜,王伟,董一帆,姚熊亮

(哈尔滨工程大学船舶工程学院,黑龙江哈尔滨150001)

桅杆常常位于水面舰艇结构的最高位置,其隐身性能的好坏直接影响到全舰结构隐身性能的优劣[1]。由于隐身性能的需求,现代水面舰艇设计中已开始采用综合集成桅杆,将雷达、天线等电子通讯设备统一置于具有一定倾角侧壁的封闭复合材料天线罩内,不仅可减小舰艇的雷达反射截面(RCS),还可吸收雷达波,可显著提高水面舰艇的综合隐身性能[2]。

天线罩采用透波性能优的复合材料,而主体仍采用钢质结构,复合材料天线罩与桅杆钢质主体的连接部位通常是复合材料结构的薄弱环节。复合材料构件和金属构件间通常采用机械连接形式(螺栓或铆钉),而其中尤以螺栓连接最为常见[3]。桅杆连接结构承载较大,可靠性要求较高,又要达到方便拆卸等目的,因此复合材料天线罩与钢质主体间的连接形式选为螺栓连接。

复合材料所具有的各向异性及脆性特点导致复合材料连接部位应力分布远较金属结构复杂,复合材料连接部位的应力状态和失效模式的影响因素极为复杂[4]。目前,国内外研究学者主要通过实验和数值模拟对复合材料螺栓连接结构的损伤失效进行研究。Okutan[5]等通过实验研究了不同比例尺寸的复合材料层合板螺栓连接结构,发现不同比例尺寸对螺栓连接的强度和破坏模式影响较大。Hart-Smith[6]等通过大量试验研究发现层合复合材料接头铺层比例大小直接影响其结构静载失效模式。Dano[7]基于不同的失效准则和刚度退化模型组合,通过ABAQUS软件中的USFLD模块对二维螺栓连接结构模型进行数值模拟,发现失效准则和刚度退化模型的选取对连接结构的失效影响较大。Tserpes[8]通过在ANSYS软件中加入损伤子程序,对三维实体连接结构模型的失效过程进行了模拟。但是,目前国内外对于尺度较大的复合材料层合板及其连接结构的损伤和加工工艺对其力学性能的影响方面的研究很少。

分别通过试验和渐进损伤模拟方法对大尺度复合材料天线罩层合板及其螺栓连接结构的损伤失效过程和失效强度进行了研究,并结合试验结果对天线罩连接结构的加工工艺对力学性能的影响进行了分析,所得结论对复合材料天线罩结构设计具有重要的指导作用。

1 试验概况

1.1 试验模型

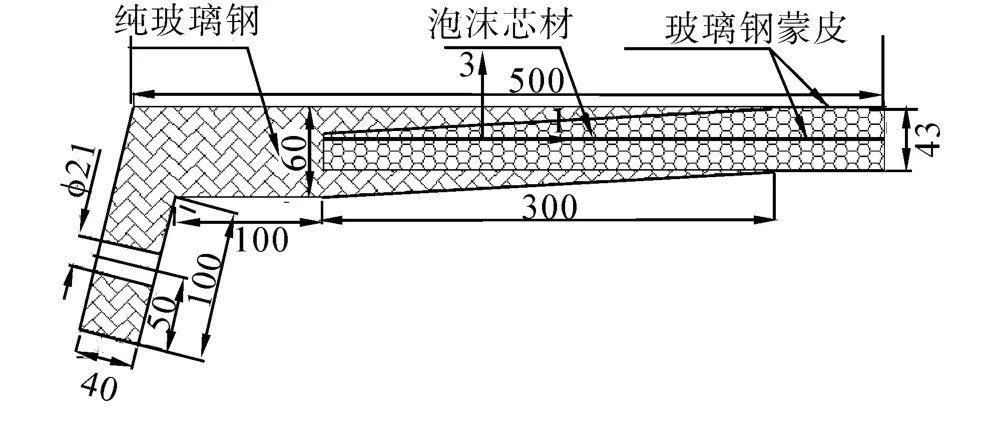

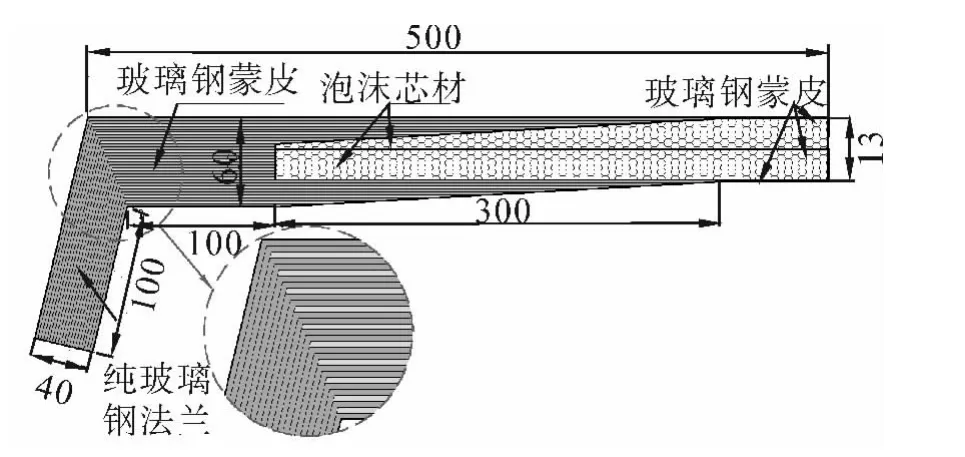

桅杆复合材料天线罩采用玻璃纤维增强复合材料(GRP)/聚氯乙烯泡沫(PVC)层合板制造,层合板结构形式为GRP(1 mm)-PVC(20 mm)-GRP(0.5 mm)-GRP(0.5 mm)-PVC(20 mm)-GRP(1 mm)。典型复合材料天线罩连接结构如图1所示,为了提高天线罩整体的刚度和连接位置的强度,连接位置层合板的玻璃钢蒙皮逐渐过渡至纯玻璃钢,蒙皮过渡高度为300 mm,纯玻璃钢高度为100 mm,试件的具体结构形式及尺寸如图1所示。

图1 试件结构形式及尺寸Fig.1 Dimension of test specimen

1.2 试验设计

复合材料天线罩为正八边形棱柱结构,风载是天线罩所受的主要载荷之一。姚熊亮等[9]通过水池拖曳试验得到正八边形棱柱结构所受风载沿轴向基本呈均匀分布,风载周向分布如图2所示。

图2 天线罩风载周向分布Fig.2 Circulatory distribution of wind load

可以认为天线罩在风载的作用下受到整体弯矩的作用,弯矩将对连接结构螺栓产生拉力的作用。同时,在风载的作用下天线罩不同区域受到的正压力和负压力(即拉力)作用将会对相应位置的螺栓产生方向和大小不同的剪力作用。图3为与试件等宽度且包含2个螺栓的层合板板条,不同区域的螺栓在风载作用下会分别受到拉和压剪力的作用,因此需通过试验对天线罩连接结构在2种受力情况下的损伤失效过程进行研究,试验中通过将试件倒置以模拟连接结构螺栓受拉剪力时的破坏过程,分别将2种类型试验称为压型强度试验和“拉”型强度试验。

图3 连接位置受力分析Fig.3 Force distribution

由于试件的结构形式较为复杂、尺度较大,试验中采用美国MTS公司生产的多点协调加载系统进行加载,试件通过工装件进行固定,工装件上与试件连接围台的厚度与实际桅杆钢质主体法兰相同。试验加载如图4所示,试验时通过与加载系统作动器相连的滑轮组和试件直接接触对试件进行加载,作动器的加载量程为200 kN,精度为0.1 kN,控制系统可实时记录加载过程中作用在试件上的载荷以及试件的位移,每种类型试验分别对3件相同的试件进行测试。

图4 试验加载图Fig.4 Photos of the test-rig

2 损伤模拟方法

2.1 损伤分析流程

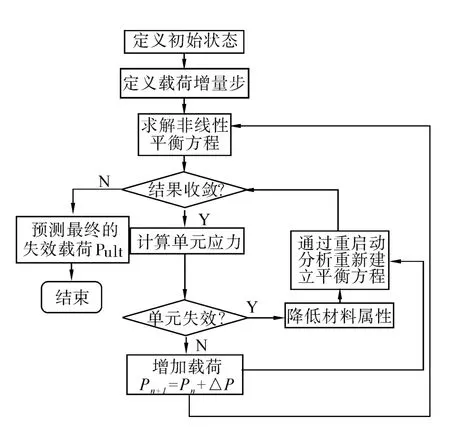

绝大多数纤维增强复合材料层合板在首层发生失效后仍能继续承受更大的载荷,采用渐近损伤分析方法模拟天线罩连接结构的损伤累积和失效过程,渐进损伤分析方法中假设结构的损伤单元可根据预定的材料属性退化方案继续承载[10],其分析流程如图5所示。

图5 渐近损伤分析方法基本流程Fig.5 Flow chart of progressive damage analysis

研究中所采用的渐进损伤分析方法包括应力求解、失效分析和材料属性退化,这些步骤重复迭代直至结构整体失效。在渐进损伤分析的每一个载荷增量步中,先假定材料的状态不发生改变,对复合材料整体结构建立非线性有限元平衡方程,通过求解平衡方程得到位移收敛解,在此基础上计算材料单元积分点的应力,根据失效准则判断积分点的损伤状态。若材料积分点发生失效,则根据失效模式按刚度退化方案对其进行刚度折减,并在当前载荷状态下根据退化后的材料属性重新建立平衡方程;反之,则增加载荷ΔP继续计算,重复上述求解过程,直至复合材料整体结构最终失效。由此可以确定复合材料层合板连接结构的失效载荷。

2.2 材料失效准则

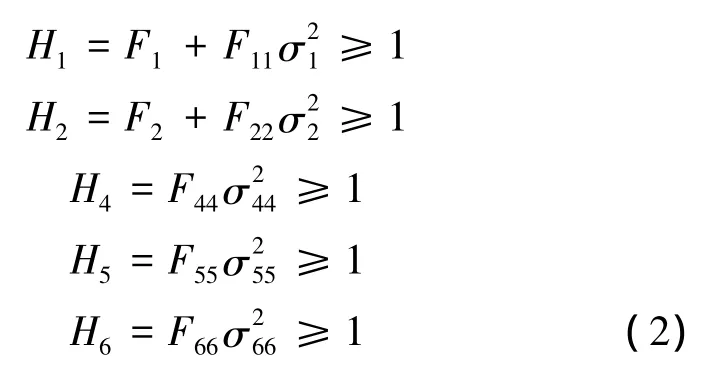

复合材料层合板的失效模式主要为纤维断裂、基体断裂、纤维/基体剪切失效,与这些失效模式有关的失效准则主要有最大应力(变)准则、Hill-Tsai准则、Hashin准则、Hoffman准则以及Tsai-Wu准则等。由于Tsai-Wu准则结合了Hoffman准则在失效判别过程简便的优势及Hill-Tsai准则在准确性上的优势,采用已被国内外研究者普遍成功使用的Tsai-Wu失效准则作为材料失效的判据,其具体形式为

2.3 刚度退化准则

选定有限刚度退化模型为损伤失效分析中的刚度退化模型,即当复合材料结构某一层的应力满足材料失效准则判别关系式时,则根据材料的失效模式进行判定,并退化部分材料的刚度,但仍保留该层材料的其他刚度。采用Tsai-Wu强度失效准则判别材料失效时,在进行材料刚度退化处理时,首先做如下假设:

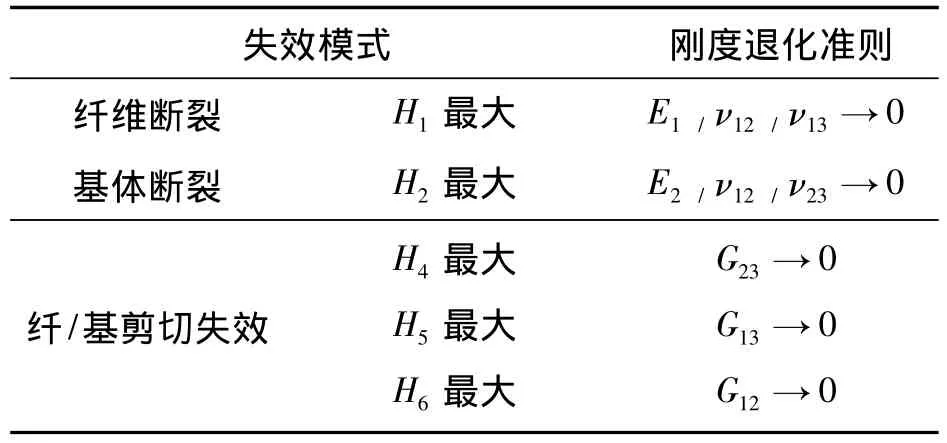

计算过程中,当材料积分点的应力满足式(2)的失效准则时,则根据式(2)计算出各Hi值,并将各Hi值进行比较以判断材料的主要失效模式,Hi最大的项认为是最主要的失效模式,则将与其对应的弹性模量降为零,具体的材料退化方案如表1所示[11]。

表1 刚度退化准则Table 1 Material property degradation model

2.4 数值计算模型

通过在ANSYS中调入损伤子程序对天线罩典型连接结构的损伤失效过程进行模拟,采用非线性的层合壳单元SHELL 91模拟复合材料夹层结构,由于此种单元不能模拟过渡位置的厚度渐变,因此在计算时考虑将蒙皮厚度渐变区域均分成6份,每一份采用其中间位置的厚度作为等效厚度,如图6所示,按此种方式等效得到的有限元模型如图7所示。

图6 过渡位置等效方式Fig.6 Equivalent model in joints

层合板的材料为玻璃纤维增强复合材料(GRP)与聚氯乙烯泡沫(PVC)的夹层结构,2种材料的工程弹性常数和强度如表2所示,除表中给出的数据外,玻璃钢的其它弹性常数和材料强度按关系式,G31=G23=G12,μ23=μ13,S31=S23=S12确定。

表2 材料工程弹性常数和强度Table 2 Material properties and strength properties

3 试验与数值结果分析

3.1 失效强度分析

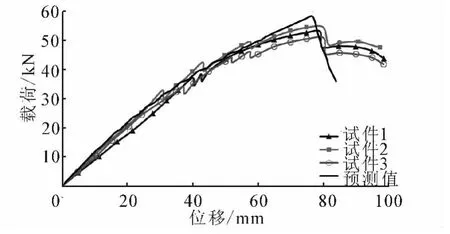

图8~9给出了试验和数值模拟得到的试件载荷-位移曲线。

图8 压型试验载荷-位移曲线Fig.8 Deflection versus applied load

图9 “拉”型试验载荷-位移曲线Fig.9 Deflection versus applied load

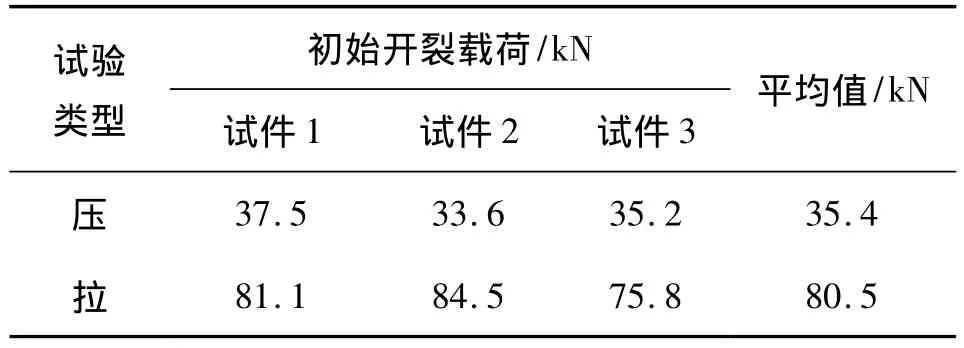

从图中可以看出,在初始阶段试件的位移随载荷的增加基本呈线性增加,当试验载荷增加到一定值时,曲线上载荷出现小幅的突降,此时试件复合层板部分的玻璃钢蒙皮与泡沫芯材间发生层间开裂,试件发生初始破坏,各试件的初始开裂载荷如表3所示,压和“拉”2种类型试验的初始开裂载荷分别为35 kN和80 kN左右。

表3 试件初始开裂载荷Table 3 First failure load in test

虽然试件在加载过程中发生初始开裂破坏,但仍具有较强的承载能力,仍能继续承受更大的载荷,但此时位移随着载荷的增加将呈非线性变化,而且由于开裂范围的扩展及纤维发生开裂,曲线还会出现载荷突降。但由于数值模拟中无法考虑加工工艺的影响,计算得到的载荷位移曲线除在最终失效时载荷发生突降外,失效之前并没有载荷突降的台阶出现。

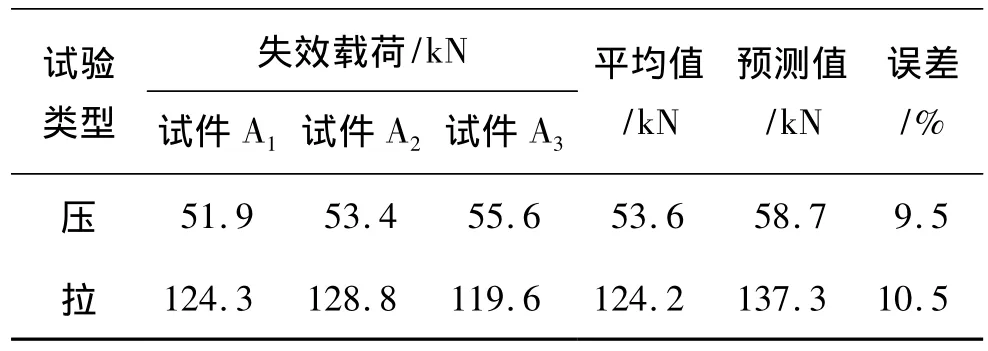

当试验载荷达到某一极限值时,曲线出现相对较大幅度的突降,而且突降后载荷开始逐渐减小,但位移仍继续增加,该载荷极限值即为失效载荷,表4中给出了各试件的最终失效载荷,2种类型试验的失效载荷分别为52 kN和110 kN左右,因此可知初始开裂载荷为0.7倍左右的失效载荷。

表4 试件失效载荷Table 4 Failure load of test

对比图8~9中的试验载荷位移曲线和计算载荷位移曲线可以看出,在线性阶段两种类型试验的计算曲线与试验曲线吻合较好,但在失效前的非线性阶段,“拉”型试验的试验值与计算值间误差相对较大,失效载荷的计算值与试验值误差达到了24.6%,这主要是由于加工工艺的缺陷而降低了连接结构试件的强度所致,并且这种影响在“拉”型试验中表现尤为突出,而数值模拟中却无法考虑这种加工工艺的影响。

此外,在结构失效后期数值模拟结果与试验结果差异很大,数值计算结果在结构失效后载荷急剧下降,而试验结果在结构失效后载荷平稳下降,这主要是由于在裂纹扩展初期主要以脱胶和树脂基体开裂为主,但在结构失效后期,裂纹扩展界面上有大量的纤维桥连以及纤维断裂和拔出等现象发生,而目前的有限元模型里无法考虑这些因素,这就导致了在结构失效后期数值模拟与试验结果差异较大。

3.2 失效过程分析

图10为压型试验中试件的破坏过程和最终的破坏模式。对于压型试验,试件在加载系统的作用下将绕连接法兰位置螺栓转动并产生一定的变形,随着试验载荷的增大,由于试件外蒙皮与泡沫芯材层间剪应力超过胶层的剪切强度,而发生层间开裂现象,初始开裂载荷为35kN左右。随着载荷增大层间开裂由试件端部向根部扩展,直至玻璃钢法兰处出现层间开裂现象。随着载荷的进一步增大,试件很难继续产生变形,玻璃钢法兰的纤维和基体将发生断裂,最终在纯玻璃钢法兰的螺栓孔轴线位置产生一条断裂裂纹,试件最终发生失效。

图10 压型试验试件破坏过程和模式Fig.10 Failure process and failure mode

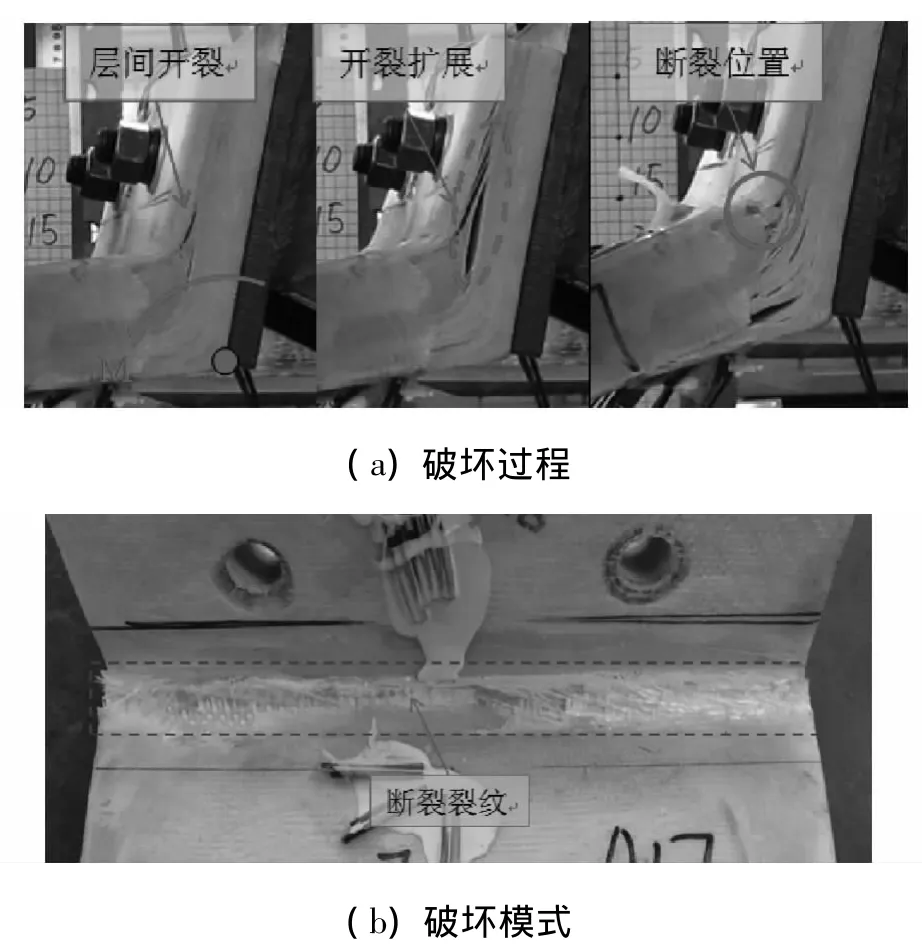

图11为“拉”型试验中试件的破坏过程和最终的破坏模式。对于“拉”型试验,试件在加载系统的作用下将绕连接结构折角端点转动并产生一定的变形,由于折角位置层间剪应力超过胶层的剪切强度,而发生层间开裂现象,初始开裂载荷为80 kN左右,随着试验载荷的增大层间开裂由折角位置向玻璃钢法兰扩展,随着载荷的进一步增大,连接结构折角处的纯玻璃钢纤维发生断裂,试件最终在试件根部折角处产生断裂,最终发生失效。

图11 “拉”型试验试件破坏过程和模式Fig.11 Failure process and failure mode

3.3 加工工艺对力学性能影响分析

图12给出了连接结构试件玻璃钢蒙皮向玻璃钢法兰的过渡方式,部分玻璃钢蒙皮在折角位置断开而未能有效过渡至法兰处,并在纯玻璃钢位置和法兰处均采用局部纯玻璃钢以保证结构厚度的要求。分析试件的破坏模式可知,所采用的加工工艺对天线罩连接结构的强度会产生一定的不利影响,由于折角内侧玻璃钢蒙皮的有效连续厚度较小,尤其是在进行“拉”型试验时折角内侧玻璃钢蒙皮受拉而发生断裂,并最终导致结构失效。

图12 玻璃钢蒙皮断开过渡方式Fig.12 Layer spread method in test

因此,为了提高天线罩连接结构的强度,可采用玻璃钢蒙皮在折角位置隔层断开过渡至玻璃钢法兰的形式,以提高连接结构折角的有效连续厚度,玻璃钢蒙皮过渡方式如图13所示。

图13 玻璃钢蒙皮隔层断开过渡方式Fig.13 Suggested layer spread method

对3件采用隔层断开过渡方式的试件进行“拉”型强度失效试验,以研究玻璃钢蒙皮隔层断开过渡方式对天线罩连接结构强度的影响。表5给出了试验得到的各试件失效载荷值,由表中数据可知采用各层断开过渡方式的试件其失效强度较原来增加了13%左右,此时试验平均值与计算值间的相对误差为10.5%,说明采用隔层断开过渡方式可使天线罩连接结构的强度得到显著提高。

表5 隔层断开方式试件失效载荷Table 5 Failure Load of joints

4 结论

通过试验和渐进损伤模拟方法对天线罩连接结构的失效过程和失效强度进行了研究,可为综合集成桅杆复合材料天线罩连接结构设计提供重要的参考价值,得到主要结论如下:

1)试件发生初始层间开裂破坏之前,位移随载荷增加基本呈线性增加,发生层间开裂时载荷出现小幅突降,位移将随载荷的增加呈非线性增加,初始开裂载荷约为0.7倍的结构失效载荷。

2)当天线罩连接结构试件侧边受压时,连接结构法兰位置由于承受较大的弯曲载荷而导致纤维和基体发生断裂,最终在法兰的螺栓孔轴线位置产生一条断裂裂纹而导致结构发生失效;当天线罩连接结构试件侧边受“拉”时,连接结构折角位置由于承受较大的弯曲载荷而导致纤维和基体发生断裂,最终在折角内侧产生一条断裂裂纹而导致结构发生失效。

3)针对试件的加工缺陷,提出了玻璃钢蒙皮隔层断开过渡的加工工艺,该加工工艺可增加有效连续厚度,试验验证隔层断开过渡方式可显著提高天线罩连接结构的强度。

4)提出了可以模拟复合材料天线罩连接结构失效的损伤数值计算模型,数值预测的结构失效强度与试验结果吻合较好,工程设计中采用该损伤数值模型可以较为精确的预测连接结构的失效强度。

[1]杨德庆,常少游,金咸定.隐身桅杆综合性能分析[J].船海工程,2006,5:102-105.YANG Deqing,CHANG Shaoyou,JIN Xianding.The comprehensive performance analysis of stealthy mast[J].Ship and Ocean Engineering,2006,5:102-105.

[2]KIM P C,LEE D G.Composite sandwich constructions for absorbing the electromagnetic waves[J].Composite Structures,2009,87(2):161-167.

[3]GOODWIN E W,MATTHEWS F L.A review of the strength of joints in fiber-reinforced plastics[J].Composites,1982,13(1):29-37.

[4]姜云鹏,岳珠峰.复合材料层合板螺栓连接失效的数值模拟[J].复合材料学报,2005,22(4):177-182.JIANG Yunpeng,YUE Zhufeng.Numerical failure simulation of bolt-loaded composite laminate[J].Acta Materiae Compositae Sinica,2005,22(4):177-182.

[5]BUKET O.The effects of geometric parameters on the failure strength for pin-loaded multi-directional fiberglass re-inforced epoxy laminate[J].Composites:Part B,2002,33(2):567-578.

[6]HART-SMITH L J.Mechanically-fastened joints for advanced composites-phenomelogical consideration and simple analysis.Douglass Paper,6748[R].[S.l.],1978.

[7]DANO M L,GENDRON G,PICARD A.Stress and failure analysis of mechanically fastened joints in composites laminates[J].Composite Structures,2000,50(1):287-296.

[8]TSERPES K.I,PAPANIKOS P,KERMANIDIS T H.A-three-dimensional progress damage mode for bolted joints in composite laminate subjected to tensile loading[J].Composite:Part B,2002,33:521-529.

[9]姚熊亮,张凌江,曾令玉,等.封闭式综合集成桅杆风载特性实验研究[J].振动与冲击,2009,28(11):51-55.YAO Xiongliang,ZHANG Lingjiang,ZENG Lingyu,et al.Experimental research on wind-load characteristics of integrated mas[J].Journal of Vibration and Shock,2009,28(11):51-55.

[10]王跃全,童明波,朱书华.三维复合材料层合板渐进损伤非线性分析模型[J].复合材料学报,2009,26(5):159-166.WANG Yuequan,TONG Mingbo,Zhu Shuhua,3D nonlinear progressive damage analysis model for composite lamiantes[J].Acta Materiae Compositae Sinica,2009,26(5):159-166.

[11]YANG N,DAS P,YAO X L.Ultimate strength and reliability assessment of laminated compoiste plates under axial compression[J].Ships and Offshore Structures,2011,6(1/2):105-113.