节能降耗技术在重机行业电弧炉冶金中的应用

吕 岩

(中国第一重型机械股份公司,黑龙江161042)

华润电力盘锦热电工程位于辽宁盘锦兴隆台区新立镇,规划装机容量为4×350 MW,一期工程建设2×350 MW超临界机组,总投资约30亿元,计划于2014年正式投产。此项目汽轮机为超临界、单轴、一次中间再热、三缸两排汽、抽汽凝汽式汽轮机。高、中压部分采用分缸结构,低压部分采用双流反向结构。项目建成可提供1460万平方米的供暖服务,满足盘锦市集中供热改造和石油化工产业园区热负荷增长的需要。

2014年5月17日,在北京人民大会堂举行的第三届中国工业大奖表彰大会上,中信重工公司获得第三届中国工业大奖表彰奖,是重机行业唯一获奖的企业。

节能降耗技术在重机行业电弧炉冶金中的应用

吕 岩

(中国第一重型机械股份公司,黑龙江161042)

介绍了近些年在电弧炉节能降耗方面上取得的新进展,以及各项技术、工艺、设备在重机行业电弧炉冶金中的应用。

节能降耗;电弧炉;流程优化

电弧炉以其冶炼高效、原料适用性好、流程短、能耗低、冶炼产品品种全、质量好的特性得到广泛的应用。但在大规模应用的同时,随着全球资源、能源的紧张和枯竭,以及各国环保意识的提升,节能降耗技术引起冶金工作者的高度重视。对于以铸锻件为主的重机行业,因其产品结构变动大,多为单件小批量生产组织模式,造成各项经济技术指标相应要高。以一重炼钢分厂为例,其电弧炉吨钢能耗基本在(750~800) kWh/t,冶炼周期150 min~180 min,而国内同类电弧炉一般在(400~500) kWh/t,冶炼周期45 min~60 min,存在较大的差距。

从20世纪70年代开始至今,电弧炉冶炼技术得到了迅速、全面的发展,主要包括: 电弧炉大型化;高功率、超高功率供电系统;管式水冷炉壁和水冷炉顶技术;废气预热废钢;偏心炉底出钢和留钢、留渣操作;氧燃烧嘴强化冶炼;炉盖第四孔直接排烟与电弧炉周围密闭罩结合的一、二次烟尘净化系统;炉盖第五孔自动化加料系统;炉内喷吹煤粉助熔及泡沫渣长弧冶炼技术;电功率因数静态、动态补偿技术;计算机过程控制与生产管理以及直流电弧炉和竖式电弧炉等。可以说,每一次电弧炉冶炼水平的提升、能耗的降低都与技术、工艺、设备的革新、投入和使用有着密切的关系,见图1[1]。

本文主要是通过介绍国内电弧炉冶金企业在节能降耗方面所采取的常用手段,使之能够对重机行业电弧炉冶炼车间在节能增效上有所借鉴。

1 改善原料结构

原料结构对于电弧炉冶炼能耗的构成有着直接的影响。轻废钢打包、重废钢切割处理,以及通过科学合理的布料结构,可有效改善冶炼过程中电极的供电效率,并快速形成熔池、渣池,有利于早期低温脱磷。一般电弧炉的原料结构主要有:外购废钢铁、本厂返回废钢铁、海绵铁、生铁、合金、渣钢、跑钢片等。另外还在料篮中加入部分的冶金辅料如生石灰、石灰石、轻烧白云石、焦炭、碳粉、电极块、氧化铁皮等。

1.1 热加铁水

有条件的钢厂还可以在电弧炉的原料结构中配部分铁水。电弧炉采用热装工艺后,铁水带入大量的碳,熔化期、氧化期充分利用吹氧脱碳化料升温,可提前结束熔化期,很快进入氧化期,脱碳速度明显高于传统工艺,从而缩短冶炼时间。如果熔清碳含量较高,可充分利用C-O反应热,停电吹氧脱碳,使钢水温度迅速上升,节省冶炼电耗。铁水带入大量的物理和化学热,使供电制度发生变化,并最终影响到整个电弧炉炼钢工艺。

图1 当代电弧炉的技术进步与生产率提高之间的关系Figure 1 Relation between the technique advancement and productivity enhancement contemporary EAF

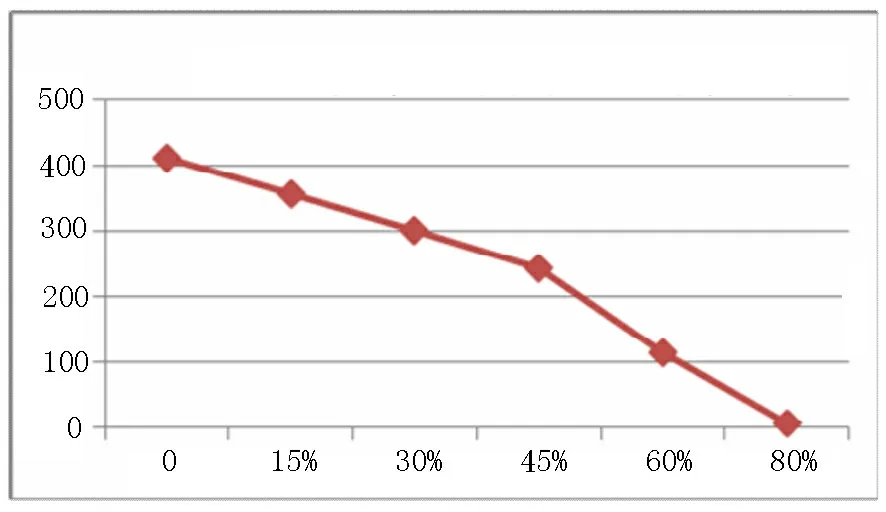

图2 不同铁水比例下的电弧炉冶炼电耗Figure2 Power consumption of EAF with different proportion of molten steel

但从高炉-电弧炉全流程对比电弧炉短流程炼钢模式,该模式下其能耗要高些,并且由于铁水中[Si]、[Mn]、[P]、[S]较高,电弧炉冶炼过程中渣量相对较大。一般产能较小的电弧炉冶金企业很难完全消纳高炉生产出来的铁水,尤其是重机行业尚不具备热加铁水的条件,一般都是以外购铁水或者在原料结构中加大生铁比例来改善钢水冶金质量。不同铁水比例下的电弧炉冶炼电耗见图2。

1.2 科学装料

合理的装料能够降低电弧炉冶炼电耗,同时有利于冶炼过程的平稳、顺利进行。根据电弧炉冶炼过程温度分布特点,炉料在炉内亦即筐内的合理位置是:

底部装一些小料,用量为小料总量的一半,以缓冲装料时对炉底的冲击,同时有利于冶炼初期炉底熔池的形成。料筐下部中心装全部大料,此处位于电弧高温区,有利于大料的熔化,还可防止电极在冶炼过程中烧坏击穿炉底炉衬。大料之间以小料填充,提高料篮的堆积密度,实现饱和装料,减少装料次数。中型料装在大料的上面及四周。最上面放上剩余的小料,以便送电后电极能迅速“穿井”,电弧为炉料所屏蔽,从而减轻电弧对炉盖、炉衬的辐射伤害。如果炉料中配有生铁,则应装在大料的上面或电极下面,利用它的渗碳作用降低大料熔点,加速其熔化。若炉料中配有合金,熔点高的钨铁、钼铁等应装在电弧周围的高温区,但不能在电弧正下方。高温下易挥发合金如锰铁、镍板等应装在高温区以外,即靠近炉坡处,以减少其挥发损失。容易增碳的铬铁合金也不要直接放在电极下面。

2 强化供氧

以氧代电,强化供氧是现代电弧炉冶炼技术的一大进步。室温25℃下的废钢铁料转化为1 650℃下的钢水所需的能量为320 kWh/t,若以电效率60%算,所需电能为533 kWh/t。如果在冶炼过程中添加部分发热元素,如煤粉、焦炭碎块、电极块,以及在炉门、炉壁增加氧枪、烧嘴,强化炉膛内的C-O反应,增加冶炼过程元素氧化化学热,则可部分实现以氧代电,电弧炉吨钢电耗可降至200 kWh/t以下,甚至在某些电弧炉上可实现负能炼钢。同时也减少了煤-电的过程转换环节,能源利用率高,具有很强的节能环保意义。

现阶段的强化供氧技术主要有:热加铁水、超音速氧枪、炉门炉壁氧枪、炉膛内二次燃烧技术等。近年来电炉炉壁烧嘴技术应用日益普及:将传统烧嘴的亚音速喷吹变为超音速而成为炉壁喷枪,并进而通过所谓的集束射流技术,使得氧气流股的动能损失减小,实现向熔池高速供氧脱碳。不仅改善了炉内热量和成分的均匀性,而且可关闭炉门冶炼,达到降低热损失和噪音的良好效果。

由于受电弧炉炉膛形状尺寸限制,以及在冶炼一些特殊钢种如0Cr18Ni9不锈钢时,为避免由于供氧过强而导致熔池大沸腾,减少贵重合金烧损,电弧炉单位时间内的供氧强度受到一定的限制。较之转炉的吨钢氧耗(50~60)Nm3/t,电弧炉一般的供氧强度在(20~30)Nm3/t。过高的供氧强度会使熔池氧化沸腾激烈,炉渣泡沫化严重,甚至发生大喷溅,容易造成生产事故,并降低金属收得率。同时,在提高供氧强度的同时还应考虑熔池内熔渣状况,泡沫渣工艺的好坏不仅关系到综合电效率的高低还直接影响了供氧强度,在生产操作中要给予重视。

3 废钢预热

电弧炉冶炼过程中产生的烟气、粉尘都带有大量的物理热,为了在冶炼过程中就能充分利用该部分能量,很多电弧炉都安装了废钢预热装置,并采取一系列的手段以保证电弧炉的二次燃烧率。比如安装炉壁氧枪,强化炉膛内自由空间和熔渣中CO的二次燃烧。同时,对于废钢预热过程中可能产生的毒害有机气体,还加装炉壁氧油烧嘴,提高其燃烧分解温度,降低其危害性。

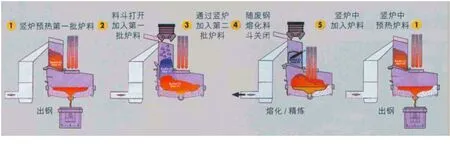

通过废钢预热,可有效提高金属收得率,降低冶炼电耗。如带指托的竖式电弧炉,该电弧炉即将烟道扩大为竖炉,与炉身相连,炉壁一般有氧燃烧嘴装置,高温废气通过指形托架的缝隙上升并加热竖炉里的废钢,利用竖炉内废钢流和炉内的高温废气流连续的逆向运动及其热传导,从而达到废钢预热的目的。另外废钢在预热的同时对粉尘也起到过滤的作用,一定程度上减少了除尘系统的压力。这种预热方式能充分利用炉气中所含的有形热量和二次燃烧的化学热,废钢预热温度可达600~700℃,能耗降低60 kWh/t。图3为带指托的烟道竖炉电弧炉操作示意图。图4为电弧炉废钢预热示意图。

图3 带指托的烟道竖炉电弧炉操作示意图Figure 3 Illustrated diagram of the chimney duct shaft furnace type of EAF with “finger support”

图4 电弧炉废钢预热示意图(直流+预热+连续进料)Figure4 Illustrated diagram of scrap steel preheating by EAF (DC+ preheat+ continuous feed)

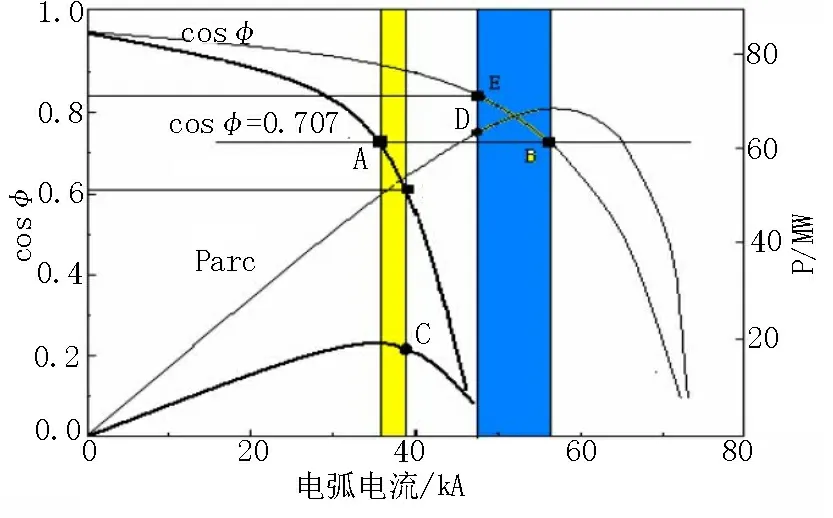

图5 超高功率电弧炉与小电弧炉电气运行比较Figure5 Comparison of electric running between ultra high power EAF and small EAF

4 供电技术

电弧炉炼钢一般采用“高电压、长电弧、高功率系数”的供电操作制度,其基本原则有:

以安全、稳定、高效运行为依据,选择供电曲线的电气运行工作点,其表观功率S 设定冶炼过程各阶段电能需求量,并结合具体工艺操作设定各阶段时间。要求电弧炉冶炼处理周期符合整个生产流程的需要。 供电曲线要求简化易操作,有载切换电压级别次数尽可能少。 一般电弧炉冶金厂的流程布置为电弧炉-LF精炼炉-连铸或模铸。在现代冶金生产组织调度中,为保证全流程的有效、有序、连续、紧凑,各工序炉台设备数量、处理钢水所需时间要求具备一定的匹配性,其生产过程都由计算机进行控制调整,变动因素较少,过程可控性高。而对于以模铸为主的重机行业,由于实行的是单件小批量生产,材质品种多,生产调度计划变化频繁,熔炼、精炼、浇铸各工序处理周期差异较大,对现场生产组织尤为不利。从某重机行业冶金分厂来看,由于调度不畅导致的各工序压炉现象十分频繁,造成出钢过程钢水反复升温,从而造成大量的能源浪费。目前,要在重机行业冶炼车间实现计算机过程控制的自动化、信息化管理难度还是较大的。 电弧炉的节能降耗是多方面因素综合作用的结果,不仅需要先进的技术和设备,还需要高素质的技术人员、操作工人,需要企业生产管理者结合实际,切实合理的做好电弧炉节能增效工作。 [1] 和泉喜久磨.电气制钢[M]. 1993,64 (1) : 49-56. [2] 李文超.冶金与材料物理化学[M]. 北京:冶金工业出版社,2001. [3] 殷瑞钰.冶冶金流程工程学[M]. 北京:冶金工业出版社,2004. 编辑 杜青泉 制造业与服务业融合发展的六大趋势 随着现代信息技术的快速发展,制造业与服务业融合已经成为现代产业发展的主流趋势,也是推动全球产业升级的主要驱动力量。服务业与制造业之间呈现出融合互动、相互依存的共生态势,不断催生新产业、新业态,从而推动产业结构由产品经济向服务经济转型,由制造化向服务化、现代化的生产体系转型。 制造业与服务业融合发展主要体现为六大趋势: (1)制造业服务化与服务业制造化相向发展成为产业特征。 (2)服务外包成为主要方式。 (3)集聚化、配套化成为产业组织形式; (4)全产业链发展成为利润增长模式; (5)信息技术成为技术载体; (6)产城融合成为实现形式。 (摘自经济网-中国经济周刊2014-07-01) 会员之窗 中国二重万路公司迈入风电成台套运输市场(2014-06-24) 由中国二重万路公司首次承运的风电运输项目第一批叶片从西昌出发,近日已安全顺利运抵目的地——昭觉风电堆场。 本次运输是万路公司自成立以来第一次承运风电机组叶片项目。此次承运的风机叶片单片重量达到7.6 t、长度达到45 m,外型属于超异形件,运输难度相当大。叶片材质易碎、精度高,运输要求高于普通大型货物。运输线路属高原、山地,沿途路况复杂,急弯、回头弯多,电线、电缆等障碍物密集,使运输难度成倍增加。万路公司高度重视,前期组织了多次预案审核和演练,万路大件分公司作为执行单位,做足运输准备,保障了运输任务的顺利完成。 本次运输的成功标志着万路公司正式迈入了风电成台套运输服务市场,为今后在运输市场的竞争打下了坚实基础。 中国一重承制的国产首台第三代核反应堆压力容器打压成功(2014-06-18) 2014年6月8日,由中国一重承制的国产首台第三代核电(AP1000技术)反应堆压力容器在中国一重大连制造基地水压试验一次成功。这标志着中国核电容器主设备国产化进入了一个新的历史阶段。 浙江三门核电站2号反应堆压力容器是国内首台三代核电技术AP1000堆型项目。在该项目的研发过程中,一重先后攻克了AP1000制造过程中的焊接变形控制、接管镍基堆焊、筒体接管组焊及筒体组件精加工等技术难点。并通过反复试验自主研发了焊接、加工、检测等技术手段,进而大幅度提升了核电设备制造的“自动化、信息化、专业化”水平。 三门2号核反应堆压力容器的打压成功标志着中国一重在国内率先掌握了第三代核电AP1000压力容器的核心关键技术,为推进中国核电产业技术水平的整体跨越,实现中国第三代核电AP1000的自主化、批量化建设打下了坚实基础。 一重集团公司参与承制的攀钢西昌钢钒冷轧项目建成投产(2014-06-04) 由中国一重集团公司参与建设的冷轧生产线——鞍钢集团攀钢西昌钢钒冷轧项目投产仪式于近日举行。 一重集团公司为攀钢西昌钢钒冷轧厂承制的2 030 mm冷轧工程酸轧机组是鞍钢集团攀钢西昌钢钒冷轧项目核心设备。此套酸轧联合机组采用六辊UCM连轧机结构,单台主传动电机功率达到7 500 kW,为目前国内最大,最大轧制力2 700 t,最高轧制速度1 650 m/min。连续五机架UCM轧机,具有很高的横向刚性和最优的板型控制能力,可实现稳定、大压下率轧制。该拉矫机是国内目前唯一采用60 t大张力的全电式拉矫机,最大延伸率3%。酸洗槽采用三级浸没式串级酸洗的专利技术,是国内目前刚刚应用的i-box酸洗线。项目投产后,将实现产品实物质量优、能源消耗低、劳动生产率高、安全环境好的目标。 沈重集团自主研发的“全断面高效掘进系统”井下工业性试验启动会在神东集团举行(2014-06-16) 2014年5月29日,沈重集团公司自主研发的国内首台“全断面高效掘进系统”井下工业性试验启动会在神东公司矿区举行。该台全断面高效掘进机是神华集团神东公司“全断面高效掘进系统”的核心技术装备。 全断面高效掘进机总重295 t,装机功率1 809 kW,集全断面连续切割技术、自动定位、无线遥控技术、快速装运、机载除尘、机载锚杆钻机、调车等功能于一体,是我国研发的首台全断面高效掘进机。该掘进设备使用全断面高效掘进机及后配套支护设备来掘进巷道,将突破日进尺150 m,月进尺超过4 000 m,巷道断面一次成型、掘支同步、连续作业,成巷速度提高一倍以上。该创新技术的成功应用不仅拥有完全自主知识产权,而且改变了传统掘进工艺,可实现煤巷快速掘进,远距离遥控作业,提高操纵的安全性,在快速施工工艺及装备技术上达到国际领先水平。 沈重集团矿山冶金设备分公司大型半自磨机厂内试车成功(2014-06-16) 近日,沈重集团矿山冶金设备分公司装配车间举行了临沧矿业MZS8848半自磨机工厂试车仪式。 在设计上,对筒体内部的衬板进行了全面优化设计。筒体采用高低衬板,簸箕板,格子板采用“曲线形”衬板。这种结构在国内是首次研发设计,也是国际上先进的衬板结构,能有效的提高研磨、排料效率,实现半自磨最佳性能指标;轴承部铜瓦采用“田”字形油囊,取代“矩形”油囊,可减少加工过程中的轴瓦变形;大齿轮采用环形冒口结构,提高铸件致密度,减少气孔及沙眼;小齿轮轴承采用SKF迷宫甩油环结构,代替之前的J型密封结构,杜绝漏油渗油现象;慢速传动操作机构由齿轮齿条传动、拨叉、固定箱体及推杆等组成,其推力放大倍数为10倍,操作更加省力。在加工工艺方面,将大齿轮加工由原来的三车两铣工艺更改为两车两铣,在粗铣齿后进行调质,这样齿面硬度更加均匀,能够提高齿轮使用寿命。在生产进度方面,重点部件实行专人跟踪。在质量控制方面,严格控制部件检验的流程及质量文件的归档。 大锻件产需对接交流会暨中国锻压协会大锻件理事会第三届年会在内蒙古北重集团举行(2014-05-22) 2014年5月12日,大锻件产需对接交流会暨中国锻压协会大锻件理事会第三届年会在北重集团举行。来自全国8家单位的约30名代表参加了此次会议。原机械工业部副部长陆燕荪和国家工信部处长王建宇、国资委机械科学研究总院副院长王德成出席会议。 会上,行业专家陆燕荪、王建宇、王德成分别讲话,明确了国家装备制造对大锻件行业的需求和相关国家政策及国家专项政策对大锻件行业发展的推动作用,分析了大锻件行业的发展方向。 大锻件企业结合自身企业特点汇报了各自企业大锻件产品的质量要求、市场需求及大锻件零件的最新技术进展情况。与会代表还围绕提高大锻件质量、拓宽行业市场等进行了讨论。 北重集团北方股份获1.88亿元电动轮矿用车订单(2014-05-12) 近日,北重集团北方股份公司与鞍钢集团签订10台NTE200电动轮矿用车合同,合同金额达1.88亿元。这款矿用车目前正处于研制阶段,预计样车将于7月下线。这是北方股份采取“边研发、边配套、边生产、边销售、边服务”的“五边”策略的成功实践。 哈汽公司正式签订越南永新三期3×660MW燃煤火力发电项目汽轮机供货合同(2014-06-28) 2014年6月23日,哈汽公司与哈尔滨电气国际工程有限公司正式签订越南永新三期3×660 MW燃煤火力发电项目汽轮机及其辅机设备订货合同。这标志着哈汽公司大容量火电机组成功进入越南市场。 越南永新三期3×660 MW燃煤火力发电项目是哈电国际与越南电力集团、香港中华电力公司首度合作的电力项目,是哈电国际在越南市场成功开发的首个600 MW等级燃煤机组项目,中越政府对此项目给予了高度关注。项目预计将于2018年投产,年均产量为120亿千瓦时,将在越南电力供求平衡和社会经济发展中发挥重要作用。 越南永新三期3×660 MW燃煤火力发电项目是近年来哈汽公司获得的大型国际项目之一,对公司进一步开发越南电力市场具有重要战略意义。 哈汽公司制造的华润盘锦热电厂2#机组一次启动成功(2014-06-27) 2014年6月20日,由哈汽公司为华润盘锦热电厂设计制造的第二台350 MW超临界汽轮机一次启动成功。 华润电力盘锦热电工程位于辽宁盘锦兴隆台区新立镇,规划装机容量为4×350 MW,一期工程建设2×350 MW超临界机组,总投资约30亿元,计划于2014年正式投产。此项目汽轮机为超临界、单轴、一次中间再热、三缸两排汽、抽汽凝汽式汽轮机。高、中压部分采用分缸结构,低压部分采用双流反向结构。项目建成可提供1460万平方米的供暖服务,满足盘锦市集中供热改造和石油化工产业园区热负荷增长的需要。 东汽公司首获60万千瓦机组通流改造项目合同(2014-06-20) 近日,东汽公司成功中标内蒙古上都发电有限责任公司3号汽轮机通流改造工程项目,于6月10日正式签订了合同。此项目的成功签约标志着东汽获得了首台600 MW等级汽轮机通流改造项目,打开了公司600 MW等级汽轮机通流改造的市场。 上都3号汽轮机是东汽制造的600MW亚临界空冷机组, 600 MW等级汽轮机通流改造项目具有周期短,新技术应用见效快等特点,代表着东汽新的设计、制造、装配技术的汽轮机产品业绩。 东汽公司中标田湾核电机组通流改造项目(2014-06-10) 2014年5月30日,东汽公司中标“田湾核电站1、2号机组汽轮机高压缸通流改造物项采购”项目。 田湾核电站百万千瓦等级汽轮机原设计厂商为欧罗斯列宁格勒金属工厂,该项目为中核集团第一个百万千瓦核电通流改造项目,也是中国核电第一个百万千瓦机组通流改造项目。本次中标实现了东汽公司在核电改造市场零的突破,为进入核电改造及后续服务市场打下了良好的基础,同时也拓宽了公司与中核集团的合作渠道,扩大了合作范围。 同车公司为白俄罗斯打造“智能”型电力机车(2014-05-19) 2014年5月19日,中国北车大同电力机车有限责任公司全面开展中白2型机车的研制工作。 中白2型电力机车是同车公司为白俄罗斯研制的新型交流传动电力机车,具有突出的智能特性。机车采用欧洲先进设计技术标准研制,并根据白俄罗斯铁路运行需求打造具有“白俄罗斯特性”的宽轨电力机车。 机车动力系统采用单轴控制技术,实现了对每个车轴的单独控制,有效增强了机车的安全性能。机车在制动时,能够将制动动能转化为电能,并回馈到铁路电网上,机车节能效果显著提升。中白2型机车装载有先进的通信平台,通过无线传输的方式实时向地面指挥系统传输机车各项运行数据,方便用户随时了解机车运行状态,加强对机车安全运行的管理。 中信重工机械股份有限公司获中国工业大奖(2014-05-21) 2014年5月17日,在北京人民大会堂举行的第三届中国工业大奖表彰大会上,中信重工公司获得第三届中国工业大奖表彰奖,是重机行业唯一获奖的企业。 “中国工业大奖”是国务院批准设立的我国工业领域最高奖项,由中国工业经济联合会联合12家全国性行业协会共同组织实施,每三年评定表彰一次。 中冶集团与河北钢铁集团举行战略合作项目对接会(2014-06-05) 2014年5月30日,中冶集团和河北钢铁集团高层就落实中冶集团与河北钢铁集团战略合作协议相关事宜深入交换了意见。 双方项目合作洽谈代表就阿根廷铁矿、陕压装备产品采购和装备在线维护服务、双方钢材贸易以及河北钢铁高端钢材产品应用、海外工程、河北钢铁集团的节能环保治理、石钢搬迁改造等具体合作项目进行了分组对接。 (以上信息摘自各企业网站,请作者来电来函联系领取稿酬。) 栏目编辑 杜 敏 专利 专利名称:大型地坑燃气式热处理炉专利申请号:CN201210326739.2公开号:CN102796850A 申请日:2012.09.06公开日:2012.11.28 申请人:四川惊雷科技股份有限公司 本发明公开了一种大型地坑燃气式热处理炉,其包括数个燃气烧嘴、炉墙、炉底、炉盖、烟道、烟囱。数个燃气烧嘴分为数层的装于炉墙上并同旋向的指向炉内同一圆柱的切线方向;炉墙包括炉墙钢架、与炉墙钢架内侧和顶部相连的耐火纤维层,在该耐火纤维层的上端面设有台阶面;炉盖包括左、右两半炉盖,两半炉盖相邻的一端设有相互扣合的台阶,两半炉盖之间、每半炉盖与炉墙之间均形成双重密封面,在炉底的中心还设有与炉膛相连的气室;烟道与气室相连,烟道的出口通过引风机与烟囱相连,引风机与变频电机相连。本发明能保证炉温的均匀性、炉膛的密封性和炉压的稳定性,具有加热均匀、热损失小的优点,可满足大型零件热处理的需要。 专利名称:一种大型锻件锻后热处理炉用垫铁专利申请号:CN201220108151.5公开号:CN202539461U 申请日:2012.03.20公开日:2012.11.21 申请人:南京迪威尔高端制造股份有限公司 一种大型锻件锻后热处理炉用垫铁,涉及大型锻件热处理装备,解决现有热处理炉存在锻件热处理温度不均匀的问题。本实用新型为长柱状,其长度略短于台车宽度,横截面呈中空矩形,在垫铁前面、后面上沿长度方向分别均匀布置n个直径为D的侧面通孔,n为正整数,D为正实数,在结构强度允许的情况下,n和D尽量大,所述垫铁采用高硅耐热球墨铸铁铸造而成。本实用新型具有重量轻,承载力大,有利于高温气流流通,减小锻件温度的不均匀性等优点。 专利名称:一种连铸矩形坯270度扁平状大通钢量的浸入式水口专利申请号:CN201120540445.0公开号:CN202539557U 申请日:2011.12.15公开日:2012.11.21 申请人:北京利尔高温材料股份有限公司;洛阳利尔耐火材料有限公司;上海利尔耐火材料有限公司 一种连铸矩形坯270度扁平状大通钢量的浸入式水口,是由钢水流入端1、中间连接部分2、钢水出钢口端3以及水口底部稳流结构4构成。其中,钢水出钢口端有一个对称设计的270度开角扁平状出钢口,水口底部有凹槽型稳流结构。钢水出钢口端的底部与其侧壁之间形成一个对称的270度开角扁平状出钢口;钢水出钢口上端与其水平方向形成一个导流倾角θ(10°~20°);钢水出钢口端宽度方向最大尺寸L为160 mm~200 mm,钢水出钢口底部宽度方向最大尺寸M为120 mm~160 mm,且M/L为0.6~0.9;出钢口端底部厚度尺寸a为20 mm~30 mm,且出钢口端长度方向尺寸b为50 mm~80 mm;出钢口端厚度方向最大尺寸N为80 mm~120 mm;水口底部钢水稳流结构4,是半径为10 mm~15 mm的凹槽结构。 专利名称:大断面连铸坯的铸造装置及其铸造方法专利申请号:CN201210193729.6公开号:CN102773428A 申请日:2012.06.12公开日:2012.11.14 申请人:中冶京诚工程技术有限公司 一种大断面连铸坯的铸造装置及其铸造方法,其包括特殊的内结晶器,外结晶器,上盖机构,基座机构和引锭器。基座机构与上盖机构的内部相互连通,二者上下固定;外结晶器固定在基座机构的下方;内结晶器固定连接在所述上盖机构上,且内结晶器的下方穿设于上盖机构和基座机构的内部,使特殊的内结晶器的下部位于所述外结晶器的内侧,并被外结晶器同心环绕设置,内结晶器和外结晶器之间填充有金属液;在开浇初期,引锭器设置在外结晶器下方的腔体底部,金属液经过内、外结晶器的冷却形成凝固的铸坯,铸坯位于引锭器上,通过更换不同形式的内结晶器,可以实现同台设备上既可生产超大断面实心铸坯,又能生产超大断面厚壁管坯。 专利名称:一种大型铸钢件缺陷焊补后局部焊后热处理的方法专利申请号:CN201210255095.2公开号:CN102796863A 申请日:2012.07.23公开日:2012.11.28 申请人:宁夏共享集团有限责任公司;宁夏共享铸钢有限公司 本发明涉及一种铸钢件局部焊后热处理的方法,尤其是涉及一种大型铸钢件缺陷焊补后局部焊后热处理的方法。该方法为缺陷焊补后首先进行焊接区硬度检测,硬度最高不超过标准要求的40~60HB,采用感应热处理,感应热处理的具体工艺参数为升降温速度10~20℃/min,保温时间1 h~4 h,保温温度为正常焊后热处理温度+20~40℃,加热深度30 mm ~100 mm,感应热处理后,对所处理缺陷的焊肉、焊缝、母材这三区进行硬度和NDT检测,全部符合要求后,则局部焊后热处理完毕.本发明工艺方法独特、操作简便、能提高局部焊后热处理效果、保证产品质量和提高生产效率、降低成本。 专利名称:一种多个小炉生产大型钢锭的电渣重熔法专利申请号:CN201210247584.3公开号:CN102794437A 申请日:2012.07.18公开日:2012.11.28 申请人:浙江电渣核材有限公司 本发明涉及一种多个小炉生产大型钢锭的电渣重熔法,它是一种将多炉熔炼的自耗电极在多相电渣炉中重熔成一根电渣锭的电渣重熔工艺。所述电渣重熔法采用三炉电极,每炉电极根数为9~18根,各炉电极的根数和每根重量相同。电渣重熔法包括准备自耗电极、装配自耗电极、配比渣料、重熔精炼、脱氧、脱模。本发明利用现有小炉子生产若干炉自耗电极通过以小熔大经济有效地获得高均匀性的大型电渣锭。这既可以节省建造大型炼钢设备所需的巨额投资,又无庞大炼钢设备利用率不高之忧,还可以充分发挥现有小型熔炼设备的能力,同时电渣炉机械设备简单轻便,炉用变压器容量大大减小。 专利名称:大型轮毂等温锻造液压机的上打料装置专利申请号:CN201220188364.3公开号:CN202555755U 申请日:2012.04.27公开日:2012.11.28 申请人:天津市天锻压力机有限公司 本实用新型涉及一种大型轮毂等温锻造液压机的上打料装置,包括滑块、上垫板和设置在上垫板与滑块之间的打料缸。其特征是:上垫板底部通过紧固件依次固定有隔热板和加热板,加热板上设有导套,打料缸下端通过紧固件连接穿过导套的顶杆。其优点是:通过加热板和隔热板使得压机在安放自加热模具和设置保压时间后,处于等温锻造的低速工作压力时,可以完成镁合金轮毂的热模锻成型。锻造过程中,通过加热板的热电偶来测试加热板的温度,并通过隔热板防止加热板热量损失,避免出现工件深浅不一的裂痕,使压制出的工件与模具要求的形状保持一致,进而保证了工件的模锻效果和成品率。 专利名称:一种大型矿用磨机筒体和端部法兰焊接坡口结构专利申请号:CN201220119918.4公开号:CN202555977U 申请日:2012.03.27公开日:2012.11.28 申请人:中信重工机械股份有限公司 本实用新型公开了一种大型矿用磨机筒体和端部法兰焊接坡口结构,其包括筒体和端部法兰。筒体和端部法兰的焊接端均设置有坡口,且筒体和端部法兰的焊接端的坡口对接后形成内侧坡口和外侧坡口,外侧破口的深度是筒体钢板厚度的三分之一。本实用新型焊后焊接变形小,减少了焊后矫正的工作量,提高了生产效率,缩短了制作周期,降低了生产成本。 专利名称:大型压力容器筒体间环缝组对的加筋板工装专利申请号:CN201220150806.5公开号:CN202556008U 申请日:2012.04.11公开日:2012.11.28 申请人:青岛兰石重型机械设备有限公司 本实用新型提供了一种大型压力容器筒体间环缝组对的加筋板工装,所述的筋板为一种厚板,截面形状为梯形,材料与其所连接的筒体材料相同。该工装的使用方法是:将筒体和筒体对接,在坡口内塞入筋板点焊,点焊位置在紧靠坡口边缘的筒体外表面;焊接时首先将筒体和筒体外侧环缝未点焊筋板区域用埋弧自动焊焊接10 mm,然后将筋板点焊处用搅磨机磨开,将点焊处的筒体表面打磨干净后探伤至合格;最后用焊条电弧焊将原来焊接筋板处补焊10 mm与埋弧自动焊接处齐平。上述技术方案有如下优点:由于未侵占坡口以外的母材因而对母材无伤害;该筋板用材少节约材料;由于不需要额外的修复工作,因此提高了工作效率。 专利名称:大型热锻轴类件多方位喷吹速冷装置专利申请号:CN201220181149.0公开号:CN202558891U 申请日:2012.04.26公开日:2012.11.28 申请人:山东莱芜金雷风电科技股份有限公司 本实用新型公开了大型热锻轴类件多方位喷吹速冷装置,其包括担置大型热锻轴类件的前、后支架。其特征在于:担置大型热锻轴类件的前、后支架等距离、平行地排列在底座上,在担置大型热锻轴类件的前、后支架外侧均排列上垂直的大型热锻轴类件端部喷水管,在垂直的大型热锻轴类件端部喷水管外侧排列上轴向斜吹风机;在底座左、右端均设有垂直于大型热锻轴类件轴向侧面的垂直喷水管,在垂直于大型热锻轴类件轴向侧面的垂直喷水管外侧均安装上大型热锻轴类件轴的外侧面斜吹风机。该大型热锻轴类件多方位喷吹速冷装置,由于不采用旋转台,所以结构简单、能耗低;由于集风冷、水冷于一体,且从多方向旋转冷却,所以对大型热锻轴类件冷却均一、速度快。 专利名称:一种大直径导辊蜡模专利申请号:CN201220199852.4公开号:CN202555767U 申请日:2012.05.05公开日:2012.11.28 申请人:靖江市开元冶金机械设备有限公司 一种大直径导辊蜡模,其包括左模、右模、顶盖;将左模、右模设置为轴瓦形,两者组合构成一个圆柱形筒体,在筒体的上端设置有顶盖,下端设置有底盖。在顶盖和底盖的中心分别设置有通孔,顶盖的通孔内嵌有上柱塞,顶盖上还分别设置有注蜡口和排气孔。上柱塞的中心设置有通孔,下柱塞的中心设置有螺纹孔,由锁紧螺杆穿过上柱塞中心的通孔,与下柱塞中心设置的螺纹孔联接,并由锁紧螺母锁紧。本实用新型通过注蜡口对蜡模型腔内充入蜡,制得大直径导辊模样,模样上涂敷耐火材料形成型壳,熔出模样,注入液态金属冷却后,获得铸件。由于铸件有很高的尺寸精度和表面光洁度,所以减少了机械加工的工作量,节省了金属原材料的消耗。 专利名称:一种用自耗式搅拌器搅动制备大型均质钢锭的装置与方法专利申请号:CN201210295047.6公开号:CN102806322A 申请日:2012.08.20公开日:2012.12.05 申请人:东北大学 一种用自耗式搅拌器搅动制备大型均质钢锭的装置与方法,其包括钢锭模、底盘、自耗式搅拌器、升降横臂、电控装置和保温冒口。位于操作平台一侧的立杆上连接升降横臂,电控装置固定在升降横臂上且与自耗式搅拌器连接,钢锭模上方设置保温冒口;自耗式搅拌器包括搅拌轴和搅拌叶片,搅拌过程中自耗式搅拌器不断消耗;升降横臂的一端为滑动端,且滑动端沿立杆上下移动;本发明的自耗式搅拌器本身是冷源,能加快钢锭冷却传热速度、缩短钢锭凝固时间;搅拌器搅拌过程中自我消耗熔化后,消除了疏松等缺陷;搅拌器的旋转可使凝固前沿的初生枝晶断裂,进入熔体中形成新的晶核,强化组织致密性,抑制金属元素成分偏析现象。 (金 专 提供) 栏目编辑 裴长虹 1Technique to Electric Arc Furnace Smelting in Heavy Industry LvYan The latest development in the energy saving & consumption reducing of EAF smelting have been presented in this paper, as well as the applications of techniques, technologies, and equipments to the EAF furnace smelting in the heavy industry. energy saving & consumption reducing; arc furnace; optimization in steelmaking process flow 2013—09—24 S210.4 A5 流程优化

6 结论