大型液压挖掘机的动力系统静弯矩超限问题分析

李佳林,李 光

(太原重工技术中心,山西 太原 030024)

引言

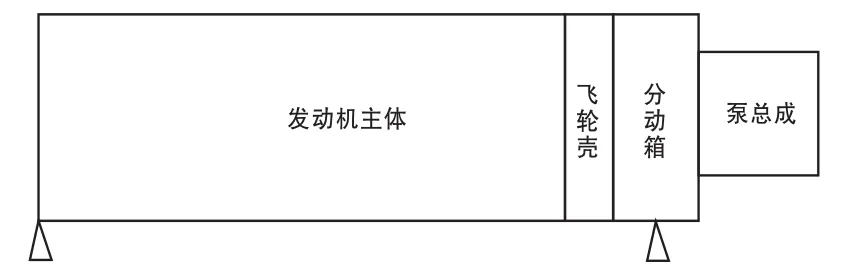

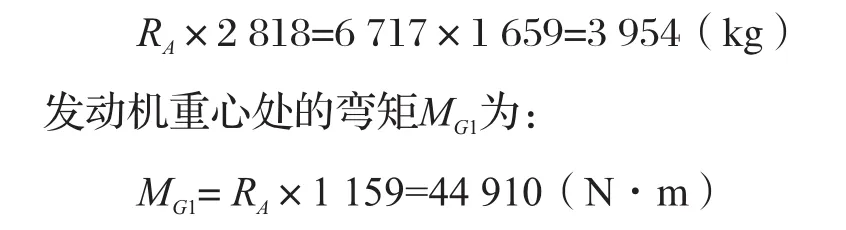

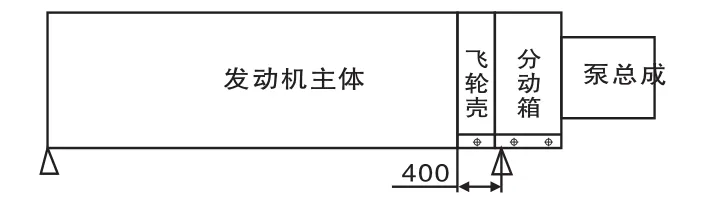

康明斯发动机[1]在安装时对后端面的静弯矩有上限要求,用户在使用时必须予以考虑。对于中小功率发动机来说,通常的安装布置即能满足静弯矩要求。但对于大功率发动机,采用通常的安装布置往往不能满足静弯矩要求。以某大型液压挖掘机[2]的动力系统的安装布置为例,对多种安装布置方案进行了深入的分析和对比。动力系统包含QSK50发动机、分动箱和泵总成,其中发动机包含发动机主体和飞轮壳,发动机主体与飞轮壳的连结面处要求的最大静弯矩为6 100 N·m,发动机通过飞轮壳的法兰口与分动箱固定连接,其安装布置示意简图见图1,其中发动机质量为6 717 kg,分动箱质量为3 200 kg,泵总成质量为

图1 某大型液压挖掘机的动力系统示意图(mm)

1 通常的安装布置方案分析

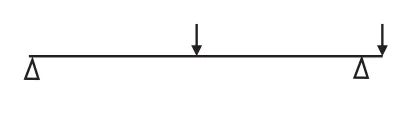

通常的安装布置方案为发动机前端左右做安装点,发动机后端飞轮壳处不做安装点,分动箱地脚做安装点,俗称“两点支撑”,图2为该方案的安装布置示意图。

图2 方案1的安装布置示意图

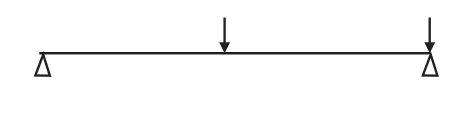

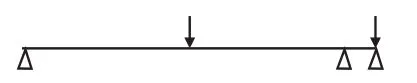

由于分动箱壳体为铸铁,所以可以忽略分动箱输出侧泵总成对输入侧的弯矩影响。根据材料力学中静定结构原理,建立力学模型(见图3)。

图3 方案1的力学模型简图

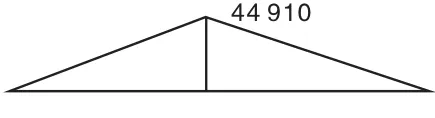

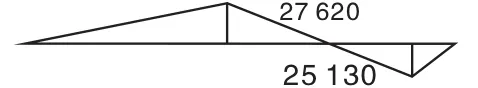

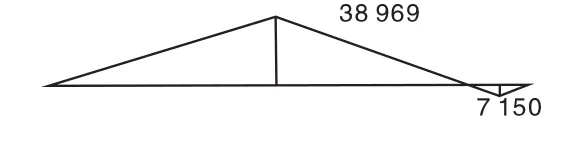

图4 方案1的弯矩图(N·m)

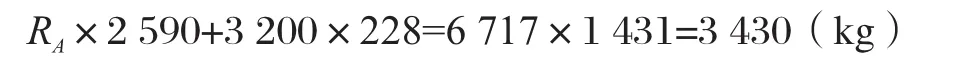

设左侧支点处支反力为RA,以右侧支点为力矩中心列出力矩平衡方程式:

绘制的弯矩图如图4所示。

由图4可知连结面的静弯矩M为:

2 在飞轮壳两侧加安装点的方案分析(方案2)

此方案是在“两点支撑”的基础上,在飞轮壳两侧各加一个辅助安装点,以期降低连结面的静弯矩,俗称“三点支撑”,图5为该方案的布置示意图[1]。

图5 方案2的安装布置示意图(mm)

同理,由于分动箱壳体为铸铁,所以可以忽略分动箱输出侧泵总成对输入侧的弯矩影响。根据材料力学中静不定结构原理,建立力学模型(见图6)。

图6 方案2的力学模型简图

图7 方案2的弯矩图(N·m)

将中间支点改为自由铰链,并加等价约束(弯矩M1和支反力R1),则连续梁变为2个简支梁,根据三弯矩方程可求得:

设左侧支点处支反力为RA,再以中间支点为力矩中心对左侧简支梁列出力矩平衡方程式:

绘制弯矩图如图7所示。

由图7可知连结面的静弯矩为:

3 安装点可平移调整的方案分析(方案3)

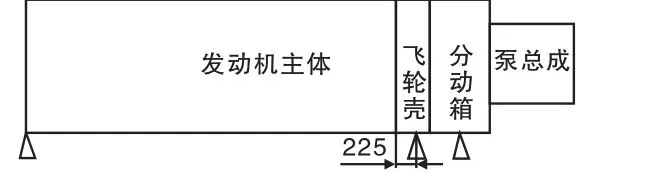

该方案是将飞轮壳与分动箱用横梁固定连接后,在横梁上做安装点,安装点可根据需要布置在横梁的合适位置,从而实现了安装点可沿轴向做适量平移调整的效果,图8为此方案的布置示意图。

同理,由于分动箱壳体为铸铁,所以可以忽略分动箱输出侧泵总成对输入侧的弯矩影响。根据材料力学中静定结构原理,建立力学模型如图9所示[2]。

图8 方案3的安装布置示意(mm)

图9 方案3的力学模型简图

图10 方案3的弯矩图(N·m)

设左侧支点处支反力为RA,以右侧支点为力矩中心列出力矩平衡方程式:

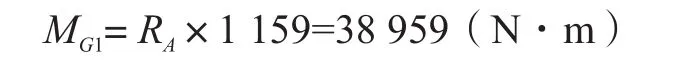

发动机重心处的弯矩MG1为

右侧支点处的弯矩MB为

绘制弯矩图如图10所示。

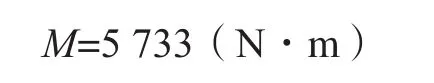

由图10可知连结面的静弯矩为:

4 结语

根据以上计算可知,方案1中联结面的静弯矩约为允许值的2.79倍;方案2中联结面的静弯矩约为允许值的2.57倍;方案3中联结面的静弯矩小于允许值。据此,可以得出新安装布置方案方案3是有效可行的。

[1] 王文山.柴油发动机管理系统[M].北京:机械工业出版社,2010.

[2] 同济大学方,等.单斗液压挖掘机[M].北京:中国建筑工业出版社,1980.