WK-12C电铲电气调试

何俊强,尉建龙

(太原重工股份有限公司技术中心矿山所,山西 太原 030024)

引言

WK-12C型电动挖掘机属于矿用机械式正铲式挖掘机。适用于年产量1 000×104t级以上的露天矿山使用。可与100~154 t级矿用汽车或100 t级的铁路自翻车配套使用。WK-12C型挖掘机主要用来剥离和采掘露天矿山的岩石及矿石,也可以用于水电建设工程中的土石方挖掘作业。

大型矿用挖掘机调速系统从最初的发电机—电动机系统到可控硅控制系统,再到现在的变频电控系统,其发展历程代表了电气调速系统的发展方向。现在WK系列矿用挖掘机性能卓越,生产能力已远远超出其设计生产能力,达到了国际同类产品的先进水平。其核心变频系统更是代表了当今矿用挖掘机的最高水平。

1 WK系列挖掘机电气系统简介

国内外大型矿用挖掘机的主要生产厂家有美国P&H公司、B-E公司和太原重工股份有限公司(以下简称太重)。其矿用挖掘机电气系统经历了三个阶段:发电机—电动机直流调速系统;可控硅直流调压调速系统;交流变频调速系统。

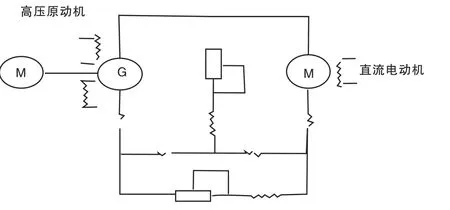

1.1 发电机—电动机(G—M)直流调速系统

G—M系统主要是20世纪60年代产品,系统原理图见图1。其主要特点:电气系统结构简单,便于工程设计维护人员掌握;由于其采用交流电动机进行两级的能量转换,其能量转换率低,耗电量大;直流电动机调速性能优越,适合电铲这种多调速系统;由于采用了直流电动机,其电刷等关键部位损坏率高造成了整机的故障率高,而且其应用于20世纪60年代,技术落后,正逐步被各行业淘汰。

图1 G—M系统原理图

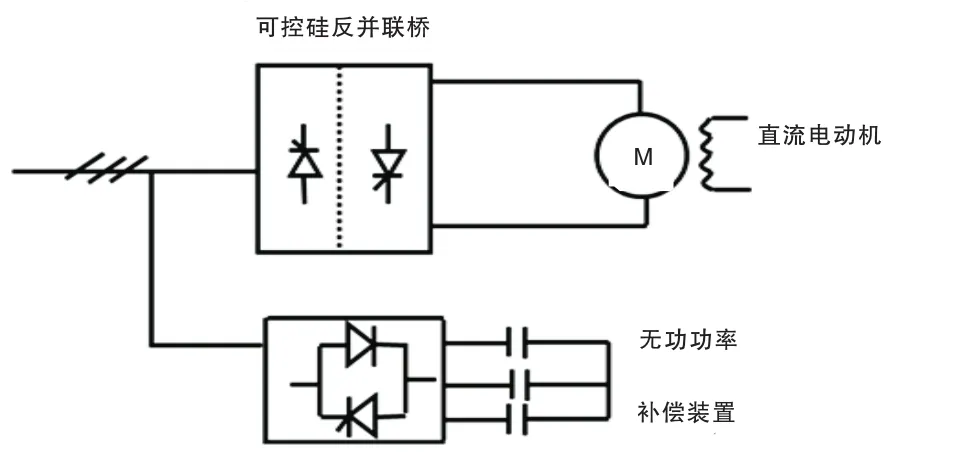

1.2 可控硅直流调压调速系统

可控硅直流调压调速系统是20世纪80年代的产品,其电控系统一直沿用至今。它的基本原理是采用可控硅元件来实现整流从而代替笨重的发电机,其电控系统原理图见下页图2。电控系统具有的特点:相对于G—M系统节电;由于其采用可控器件来实现整流,电网功率因数很低,因此需要大容量的动态无功功率补偿装置用来改善电网功率因数低的问题,并且动态无功补偿装置需要专门的设计;直流电动机故障率高;可控硅直流调速系统虽然仍应用于现代电控系统中,但其自身的弱点已有逐步被取代的趋势。

图2 可控硅系统原理图

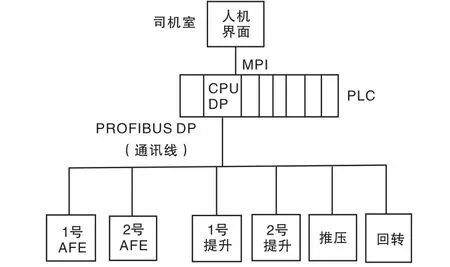

1.3 交流变频调速系统

交流变频调速系统出现于21世纪初,其电控系统伴随着变频器的研发成功而得到了迅猛的发展。交流变频调速系统具有的特点:系统采用可控元器件实现能量变换,效率高、节电;电网的功率因素可高达1,对电网无谐波污染,可应用于大型系统;交流电动机故障率低,甚至于免维护,设备出动率高;技术先进,代表当今调速系统发展趋势;其使用成本在整个设备寿命周期低于其他先前的系统。

图3 WK-12C系列挖掘机电控系统原理图

WK-12C挖掘机电气系统采用西门子交流变频调速系统;接入电源采用三相,50 Hz,6 000 V;6 000 V电源通过主变压器输出690 V交流电压,给整流单元供电。电气系统为“上位人机界面+PLC现场总线+变频传动”组成的三级控制系统,见图3。上位人机界面实时监控整机的运行状态及故障信息,实现运行状态模拟显示与故障自诊断。PLC通过PROFIBUS DP现场总线与整流单元、各机构逆变器、司机室控制等连接,实现分布式控制。整流单元通过公用直流母线与各机构逆变器相连,实现对各机构的精确控制。系统具有:对电网无扰动;允许电压波动范围宽(±15%,在1 min之内);功率因数可调或进行无功补偿;自适应挖掘控制软件;友好的人机界面,优化的挖掘特性曲线,高效率、低能耗等特点。

2 电气调试关键点分析

电气调试指从最初的查线到送电,再到最后正常运行的过程。电气调试的主要阶段:查线送电;辅助机构送电调试;控制系统送电调试;变频器调试;整机系统的运行联调[1,2]。

2.1 查线送电

查线送电是整个调试阶段的基础部分,正确的接线保证了调试的顺利进行,并且只有对整机的电气系统有足够的了解才能够正确的查线。送电需要细心认真,尤其是高压线路,需要多次检查无误才能送电。

2.2 辅助机构送电调试

辅助机构包括甘油润滑控制系统,通风控制系统,稀油润滑控制系统。此部分主要检查各电机(包括电气线路,运转方向)是否正常运行。

2.3 控制系统送电调试

控制系统指PLC系统,此部分调试是系统调试的核心之一。PLC系统为整机电控系统的核心,其控制整机的电气运行。PLC主要控制系统的运行、保护、监测。PLC调试部分包括修改下载程序;设定PLC,变频器,触摸屏三级网络之间的通信;核对PLC的I/O点;调试润滑系统。此部分关键点在于PLC组态、程序的设置、系统各级机构之间通信的建立。通信系统为整个网络的神经系统,通信系统正常工作才能确保各级系统能够很好的传递数据。系统通信采用的是工业常用的Profibus-DP通信网络。此网络结构简单,但是其涉及到两级控制系统:变频器和远程I/O。其设置相对较复杂,必须仔细一步一步设置,并确保硬件系统的正确配置才能完成。

2.4 变频器调试

变频器调试为调试的关键点之一。变频器调试主要完成的功能是控制电机实现起停、调速等功能。变频器调试主要包括电机辨识,远端控制联动。电机辨识指通过计算电机的额定铭牌参数,并通过变频装置对交流电机通以给定的电压、电流得到交流电机数学模型中所需要的各等效电机参数,从而实现电机的高性能控制。WK-12C电动挖掘机的核心变频系统采用西门子传动或ABB传动系统。无论是基于矢量控制理论的西门子变频系统,还是基于直接转矩控制理论的ABB传动系统,其高性能控制完全依赖于其中所使用到电机参数的准确性。如果电机参数不准确,将导致调速性能指标下降甚至导致变频器故障。因此,电机辨识这一步对于系统良好的运行非常重要[3]。

正确的完成电机辨识后,便可切换到远端,利用司机室主令控制变频器的启停、调速。此部分需要与PLC控制相结合。合适的修改程序并联调变频器系统,实现司机室端子控制变频器的启停。完成这一步即可实现电铲各执行机构的动作。

2.5 整机联调

整机联调指在系统各部分都调试完成后,整机联动试车。此阶段调试需要足够的经验来确保各电气机构能够很好的运行。需要调试各电机执行机构确保4大机构能够很好的配合工作。同时,要确保各辅助机构,如油气路、通风机构等正常工作。整机联调还包括各种意外的保护能够在出现情况后发挥作用。各种故障点出现后能够报警停机,并能够提示维护人员快速的排除故障点,恢复生产。

3 调试常见故障及经验

电铲调试过程中会出现各种各样的问题,既有共性的,也有各自的问题。现将常见的共性问题作简要的分析。

1)电气调试中常见的问题有组态错误。此部分需要正确的配置系统硬件、DP地址,并且需要正确的接线,设置DP从站地址。容易忽略的问题是硬件配置错误、从站DP地址设置错误造成系统配置失败。

2)电气调试过程中,变频器调试容易出现问题。整流启停、逆变器的参数切换等都需要正确的配置,以防参数切换错误造成变频器故障。参数的设置包括额定参数,电流、电压限幅值等需要按照设计配置,以符合最初设计要求。电机的加减速时间,速度限幅值对系统和操作有直接的影响,因此需要参考设计要求并反复的调试来确定。

3)系统在辨识后可能需要手动调节P、I值以确保达到合理的动稳态性能。调节P、I值需要经典控制理论知识,更需要现场丰富的经验。P值主要影响动态性能,I值主要影响稳态差值。需要根据实际情况合理的调节。

4)整机联调需要测试各机构正常工作。系统能否在联动的情形下各机构正常工作不起冲突。尤其对于电控系统的一些保护措施,甚至需要人为的“制造”出一些故障,看系统能否做出合理的保护。

4 结语

主要探讨了WK-12C电铲电气调试的过程及一些需要注意的问题。首先,介绍了电铲电控系统的发展及各种系统的优缺点,重点介绍了交流变频调速系统的特点。然后,详细的阐述了电气调试过程及各个阶段关键点。最后,针对调试过程中常见的问题介绍了常见的故障处理办法及一些经验。

[1] 刘锦波,张承慧.电机与拖动[M]. 北京:清华大学出版社.2001.

[2] 宋书中.交流调速系统[M].北京:机械工业出版社,2001.

[3] 黄俊,王兆安.电力电子变流技术[M].第3版.北京:机械工业出版社,1994.