大口径钻喷一体化高喷灌浆技术及应用

,

(长江科学院 a.院长办公室;b.武汉长江科创科技发展有限公司,武汉 430010)

高压喷射灌浆法其原理是利用射流作用切割掺搅地层,改变地层的结构和组成,同时灌入水泥浆或复合浆形成凝结体,借以达到加固地基和防渗的目的[1]。高喷防渗墙施工技术进度快、防渗加固性好且造价较低。在江西省廖坊水利枢纽库区防护工程八堡堤和万年堤防渗施工时,地层中含砾中粗砂及砾卵石,首次采用创新的加大钻头直径的钻喷一体化高压旋喷灌浆施工工法。

1 工程概况

廖坊水利枢纽工程是国家水利“九五”计划的重点工程和《长江流域利用计划》确定的治理开发抚河的大型控制性工程。该工程位于抚河干流中游,是一座以防洪、灌溉为主,兼顾发电、供水和航运等综合利用的大Ⅱ型水利枢纽工程。大坝为混凝土重力坝,最大坝高41.50 m。

八堡堤是廖坊库区防护工程之一[2],其工程等级为V等工程,其主要建筑物级别相应为5级,设计洪水标准20 a一遇。八堡堤位于抚河右岸,是南城县唯一的一座保护666.67 hm2以上农田的重点圩堤,在长约7.02 km的原土堤上加高加固达现有规模,堤线长8.18 km,堤顶宽6.00 m,堤顶高程68.45~68.14 m。万年堤位于抚河左岸南城大桥下游,堤线全长2.78 km。

堤防保护区属抚河Ⅰ级冲积阶地。阶面高程一般为60~63 m。覆盖层为第四系全新统冲积层,具二元结构。基础堤基表层为黏性土,局部缺失,下伏砂层、卵石层厚4~6 m,基岩为砂岩、粉砂岩。原基础处理采用射水法造砼防渗墙,由于混凝土防渗墙出现了渗漏,堤基出现了渗透破坏问题,长期的渗漏可能导致渗漏通道不断扩大,从而会对堤防的安全形成威胁,导致水库水位一直无法蓄至正常蓄水位,难以充分发挥工程的效益,因此采取有效措施进行渗漏处理是非常必要的。

2 高喷灌浆试验

项目现场试验孔布置在八堡堤桩号4+475堤段堤外坡脚平地上,堤基土自上而下分别为粉土、细砂、砂卵砾石、泥质粉砂岩,该部位的地层情况具有较好的代表性。

为了试验论证采用高压喷射灌浆进行防渗处理的可行性,通过灌浆试验获得高压喷射灌浆在这种地层内的经济、合理的定喷孔距布置形式,选取切实可行的施工工艺方法和技术参数以及配套的施工设备,试验分4组,孔位布置为围井形式,采用钻喷一体化设备进行钻喷作业。第1组围井孔距1 000 mm;第2组围井孔距1 100 mm;第3组围井孔距1 150 mm;第4组围井孔距1 200 mm。计划先做第1、第3组围井。试验严格按照《水利水电工程高压喷射灌浆技术规范》[3]进行施工。

2.1 试验施工机械

高喷灌浆试验所使用施工机械见表1。

表1 高喷灌浆试验施工机械

表2 高喷灌浆施工参数

2.2 试验方法及参数

喷射灌浆开始时,在设计和规范要求的施工技术参数范围内,选取较为保守的施工技术参数进行试验施工,见表2。在水泥浆压力、浆量、比重和转速不变的条件下,观测孔口返浆量,测量回浆密度。当孔口返浆较大时,加快喷浆管提升速度,每次提升速度增加量不超过原提升速度的15%,改变提升速度后观察孔口返浆情况和回浆密度,如此反复改变提升速度,直至孔口返浆正常,以此确定在相同水泥浆压力、浆量、比重和转速的条件下不同地层适宜的喷浆管提升速度。试验过程中由现场质检员记录试验数据。

第1、第3组围井高喷灌浆试验采用旋、摆结合。定孔位、造孔及下喷射管、静喷、旋喷提升成墙和静压回灌。第1、第3组围井高喷灌浆试验孔布置图详见图1。

图1 第1、第3组围井高喷灌浆试验孔布置

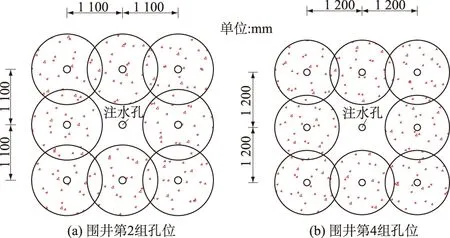

第2、第4组围井采用钻喷一体化施工,钻杆即喷射管,钻孔和下喷射管一次完成,钻孔孔位偏差小于50 mm,钻孔偏斜率小于1%,钻到设计深度经验收合格后即进行高喷施工,为了保证施工质量,提高防渗效果,第2、第4组围井试验采用了加大钻头直径的方式进行施工。

当喷射到设计高程后,喷射完毕,及时将各管路冲洗干净,不得留有残渣,以防堵塞,尤其是供浆系统更为重要。通常是把浆液换成清水进行连续冲洗,直到管路出水澄清为止。为解决旋喷凝结体顶部因浆液析水而出现凹陷现象,每当喷射结束后,随即在喷射孔内进行静压充填灌浆,直至孔口液面不再下沉为止。

第2、第4组围井均由8个单高喷墙组成,孔距分别为1 100 mm和1 200 mm。第2、第4组围井高喷灌浆试验孔布置图详见图2。

图2 第2、第4组围井高喷灌浆试验孔布置

2.3 试验灌浆情况

2010年9月16日试验在堤后开始对第1组围井严格按照表2确定的试验参数施工,浆液输送距离58 m,灌浆过程中,在基岩喷灌中回浆量较大,进入砂卵石层时,吃浆量加大,回浆量减小,并在附近地表及水沟出现很多气泡,伴随有浆液冒出,加大浆流量喷射。9月23日第1组孔距1 000 mm,高喷灌浆试验围井结束。

2010年9月19日进行第3组围井施工,喷射管下入到设计深度后,无返浆,附近地表及水沟出现很多气泡;降低水压力,加大进浆量、进浆比重,仍无返浆;对孔内填充粗沙,经过1 h 25 mim的灌浆、充填,返浆正常开始提升。其它情况基本与第1组围井相似。9月24日本组高喷灌浆试验结束。

2010年10月5日开始对围井第2、第4进行试验,施工中严格按照表2确定的参数施工,浆液输送距离58 m,灌浆过程中,没有发现异常情况。10月9日,围井第2,4组高喷灌浆试验结束。

2.4 高喷灌浆试验效果检测与分析

从2010年9月26日开始对围井第1,3组表面进行清除、开挖。9月30日,围井第1组表面清理后,内挖至2 m观察,围井轮廓较好,旋喷和摆喷搭接较好,继续开挖至3.2 m,进入砂卵石层,卵石粒径较大,有少量水渗出,继续开挖至4 m进入粗砂层夹杂着卵石,部分卵石粒径较大,渗水量加大,用水泵抽水,挖深至5 m为粗砂层夹杂着卵石,卵石粒径依然较大,渗漏量加大,仔细观察旋喷和摆喷墙体在摆喷和旋喷桩搭接处明显漏水,为了安全没有继续开挖。10月2日,围井第3组表面清理后,内挖至1 m观察,围井轮廓较好,旋喷和摆喷搭接较好,继续开挖至1.2 m,旋喷和摆喷处,从以前吉林省水利水电工程局做试验的排浆沟水泥墙板下明显有一股水流出,用水泵抽水挖深至2.2 m,水流很大,无法继续开挖。

从上开挖情况可判断:围井第1组试验的防渗效果差,无法起到防渗效果。围井第3组高喷孔钻在吉林省水利水电工程局的排浆沟水泥墙板做试验中,无法反映防渗效果,围井第3组试验失败。

从2010年10月11日开始对围井第2,4组表面进行清除、开挖。一序孔施工结束后进行了表面开挖检查,高压旋喷桩的直径最小2.2 m、最大的达2.4 m,显示了加大钻头后很好的成桩效果。10月23日进行开挖检查,因高压旋喷桩的直径过大整个围井成为了1个整体的板墙,无法进行人工开挖,只能用钻机钻Φ0.5 m的孔至基岩。10月23日后对围井第2,4组进行了抽水试验,围井第2组的计算渗透系数为1.12×10-6cm/s。围井第4组的计算渗透系数为1.21×10-6cm/s。均满足渗透系数k≤A×10-6cm/s(A=1~10)的设计要求。

从上开挖情况可以判断:围井第2,4组试验的防渗效果很好,达到设计要求。

2.5 高喷灌浆试验优缺点

通过4组试验比较分析及施工过程的经验,可以得出:① 本工程中采用旋摆结合的方式进行施工可操作性不强,容易造成搭接处渗透,防渗效果不好;②加大钻头后全部采用旋喷的方式进行施工,可操作性强,提高了施工效率,主要是高压旋喷桩的直径显著提高,最小的达2.2 m,显示了加大钻头后很好的成桩效果,更好地保证了高喷防渗墙的施工质量;③针对本工程地下水丰富、地层砂卵石率高的特点,采用二管法工艺取消高压水,直接采用高压浆切割、充填,可以达到减轻浆液稀释的目的,对于处理地下水丰富、地层架空现象较严重的地层具有明显优势,而且具有工效快,节约材料,废浆量较少的优点。

3 高压喷射灌浆施工

3.1 大口径的钻喷一体化工法施工工法

长江科学院创新性地研究了大口径(Φ420 mm)的钻喷一体化施工工法,其最重要的改进方面是钻孔工序,该工法中技术钻杆即喷射管,钻到设计深度后即进行高喷施工,实现钻、喷(灌)一体化。改进后的大口径钻喷一体化施工工法具有如下优点:

(1) 钻喷一体,钻杆提升灵活、机具稳定性好。

(2) 由于设备性能上的提高,可提高钻孔垂直度,解决成孔难的问题,提高工效。

(3) 采用喷头与特制钻头连成一体的特殊钻头不仅可简化高喷灌浆先钻孔再喷的工序,还能有效地解决厚砂层、厚杂填土层、淤泥层、砾石层和卵石层等各种复杂地层造成埋管不成孔以及护壁困难的问题。

(4) 由于加大的钻头直径达Φ420 mm(常规的钻头直径<Φ80 mm),孔距由常规的800 mm加大到1 200 mm。提高了工效50%,降低成本达25%。

(5) 不需要钻机造孔,设备机动灵活,因此,施工人员可减少1/3左右。

(6) 可以不分序连续施工。

本工程采用了加大钻头直径的方式进行施工,采用Φ420 mm的喷头进行旋喷喷射灌浆,属于国际首创。工程严格按照《水利水电工程高压喷射灌浆技术规范》进行施工。钻到设计深度经验收合格后即进行高喷施工,当喷射到设计高程后,喷射完毕,及时将各管路冲洗干净,不得留有残渣,以防堵塞,尤其是供浆系统更为重要。通常是把浆液换成清水进行连续冲洗,直到管路出水澄清为止。为解决旋喷凝结体顶部因浆液析水而出现凹陷现象,每当喷射结束后,随即在喷射孔内进行静压充填灌浆,直至孔口液面不再下沉为止。

3.2 选用二管法工艺施工

二管法是直接用高压浆,在压缩空气保护下直接喷射搅拌地层,而形成凝结体;三管法是用高压水在压缩空气保护下直接喷射搅拌地层,形成负压区,而后用低压浆充填而形成凝结体。多年实践证明,这2种方法都可以形成高喷凝结体,已成功施工了大量工程。但由于近年来国产泥浆高压泵性能、寿命都有较大提高,安全运行可靠,并且防渗效果好、成墙强度高。故采用二管法工艺施工逐渐增多,认为较可靠的一种方法。针对本工程地下水丰富、地层砂卵石率高的特点,取消高压水作用这一过程,而直接采用高压浆切割、充填,以达到减轻浆液稀释的目的。对于处理地下水丰富、地层架空现象较严重的地层具有明显优势,且工效快,节约材料,废浆量较少。

3.3 工程施工效果

本工程进行了20组钻孔取芯检测及抽水实验,进行了室内物理力学性能试验,检测抗压强度、渗透系数和渗透比降均满足设计要求。在施工中已完成的工程量为钻孔73 086.69 m2,喷孔43 686.57 m2。高压喷射灌浆防渗墙顶设计高程为62.5 m,2011年5月施工结束后,工程蓄水高程多次超过防渗墙顶设计高程,未发现集中渗漏点或管涌,实践证明,施工的工程蓄水效果良好。

4 结 论

通过施工过程的经验总结,可以得出如下结论:

(1) 首创的加大钻头后全部采用旋喷的方式进行施工,可操作性强,提高了施工效率,主要是高压旋喷桩的直径显著提高,最小的成桩直径达2.2 m,显示了加大钻头后很好的成桩效果,更好地保证了高喷防渗墙的施工质量,并且采用1.2 m的孔距全部用旋喷的方式进行施工,可以在不增加成本的前提下提高工效达50%,值得在类似工程中推广。

(2) 创新研究的钻喷一体化施工工法比传统高喷灌浆工艺具有高效、经济、稳定、能在厚砂层、厚杂填土层、淤泥层、砾石层和卵石层等各种复杂地层有效使用等优点。

(3) 针对本工程地下水丰富、地层砂卵石率高的特点,采用二管法工艺取消高压水作用这一过程,而直接采用高压浆切割、充填,可以达到减轻浆液稀释的目的,对于处理地下水丰富、地层架空现象较严重的地层具有明显优势,而且具有工效快、节约材料、废浆量较少的优点。

参考文献:

[1] 张 松,陈伟业.三峡船闸下游隔流堤及施工围堰高喷防渗施工[J].人民长江,1999,30(9):11-12. (ZHANG Song, CHEN Wei-ye. High Pressure Jet Grouting Applied on the Construction of Downstream Separation Levee and Cofferdam in Ship Lock of The Three Gorges Project[J]. Yangtze River, 1999, 30(9): 11-12. (in Chinese))

[2] 詹青文. 廖坊水库八堡堤砼防渗墙渗漏缺陷分析研究[R].南昌:江西省水利规划设计院,2009.(ZHAN Qing-wen. Report of the Seepage Prevention Defect in Cutoff Wall of Babao Levee of Liaofang Reservoir[R]. Nanchang: Jiangxi Provincial Water Conservancy Planning and Designing Institute, 2009.(in Chinese))

[3] DL/T 5200—2004,水电水利工程高压喷射灌浆技术规范[S]. 北京:中国电力出版社,2004. (DL/T 5200—2004, Technical Specification of Jet Grouting for Hydropower and Water Resources Project[S]. Beijing: China Electric Power Press, 2004. (in Chinese))