一种孔板差压流量计性能的数值研究

, , ,

(1.西安热工研究院有限公司电站 调试技术部,西安 710043;2.西安理工大学 水电学院,西安 710042)

1 研究背景

计算流体动力学CFD(Computational Fluid Dynamics)以理论流体力学和计算数学为基础,是近代迅速发展起来的涉及计算机、流体力学、偏微分方程数学理论等学科的新生学科分支,主要研究将连续流动的介质流动规律描述为大型代数方程组,并建立在数值求解的计算方法[1-2]。CFX是基于CFD计算理论由ANSYS公司开发的商用计算软件,在流体机械叶片设计、性能优化、性能预估、流场分析方面有着极为广泛的应用。差压式流量计由于其结构简单、加工安装方便、成本低、性能稳定可靠、使用周期长等优点在能源、化工、电力、水利等行业有着广泛的应用。其主要包括:孔板式、喷嘴式和文丘里喷嘴式、经典文丘里管式,其中孔板式差压流量计,占整个差压法流量计测量的60%以上。

利用Reader-Harris/Gallagher计算方法,文献[3]和文献[4]给出了流量孔板的差压计算公式,且给出了流出系数的计算和经验参数的取值。从计算公式可以看出计算采用了大量的试验验证后的经验数据,此计算公式只对流量进行了近似数值计算,这种计算不但存在计算误差,而且无法准确地获得孔板前后水流流态的其他参数分布规律,如压力、流速、流线以及涡流、回流、壅流的特性,而采用流体动力学数值计算可以准确获得不同断面、不同工况的流场参数,便于了解孔板流量计特性,为流量计算公式修正提供依据。

本文应用CFX对孔板式差压流量计内部流场进行计算,根据不同断面的差压代入孔板流量计算公式计算管道流量,分析孔板前后断面上的差压分布、固定截面上流量分布、以及管壁上的压力分布规律,确定上下取压口的合理位置。

2 计算理论及模型

2.1 孔板流量计算经验公式

根据文献[3]和文献[4],满管流体流量的测量是通过测量安装在管道内孔板产生的前后压差,并经算术计算后求得,流体质量流量的计算公式如下:

(1)

式中:C为孔板的流出系数(无量纲);β为孔板直径和管道内径比值(无量纲);d为孔板工作状态下直径(mm);Δp为孔板前后的差压(Pa);ρ1为流体密度(kg/m3)。

流出系数是指通过装置的实际流量与理论流量之间关系的系数,用Reader-Harris/Gallagher方法的计算公式为

(2)

流体的膨胀系数,是表征流体的可压缩性的参数,计算膨胀系数的公式为

(3)

式中:p1为上游断面相对压力(Pa);p2为下游断面相对压力(Pa);κ为流体的等熵指数(无量纲)。其余符号与上同。

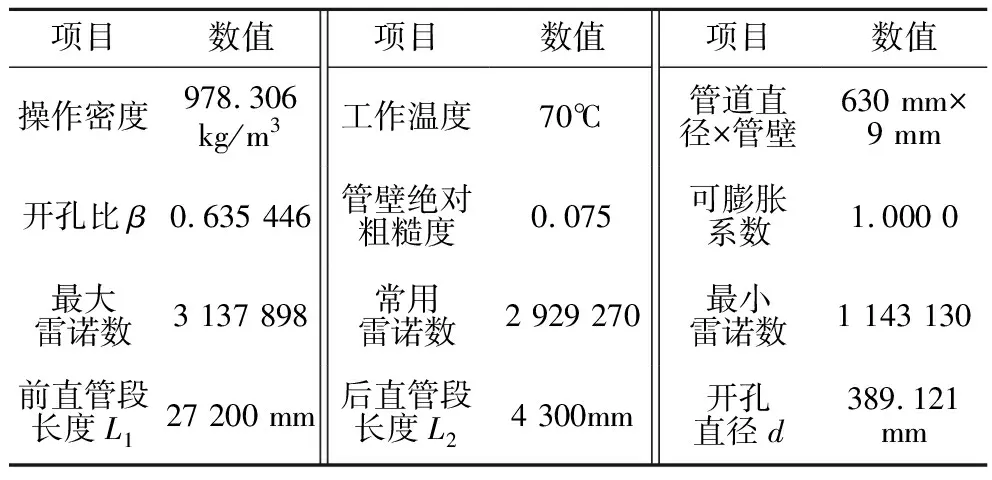

本次计算的流体为水,温度70℃,可压缩性比较小,因此选取ε=1.0,进行流量的近似计算,孔板的具体参数表见表1。

表1 孔板尺寸及水力要素数据

2.2 CFX数值计算

本文采用了Navier-Stoke方程来描述流体在管道内的流动,应用标准双方程紊流模型,采用有限容积法和迎风差分格式对控制方程进行时变相离散求解,给定壁面粗糙度,假设壁面无滑移,流体无旋运动[5]。基于CFD计算理论,应用ANSYS平台中CFX商用软件,进行定常迭代求解计算。

2.3 数值计算模型

本文对某电厂凝结水管道进行了数值模拟计算,孔板前后阻力件的形式为90°弯头各一个,具体数据见表1。图1、图2分别为管道计算模型和孔板局部网格示意图。

图1 管道计算模型

图2 孔板的局部结构

为了便于建模和计算,对孔板内边缘进行了简化,取消斜锐角α,将孔板设计为最小厚度的等厚孔板。由于受计算资源的限制,模型的网格个数为769 728,节点个数为748 492。整个计算模型采用六面体结构化网格,以提高网格质量和计算精度。

2.4 数值计算边界条件

以某电厂凝结水流量孔板尺寸为例,采用公式(1)计算其额定压力下的流量,并对孔板及管道进行数值模拟。进口设定流量,凝结水杂项管设置孔板后,进出口流量相等,出口设定流量。分别计算3个工况:工况1为最大流量工况610 kg/s;工况2为常用流量工况569.44 kg/s;工况3为最小流量工况222.22 kg/s。

3 结果分析

为了使结果具有普遍性,并减小后处理误差,孔板前后的压差分别取上下游断面上的平均压力之差。孔板前后各做一个和管道正交的圆截面,近似认为是上下游取压口,上游断面定义为Plane1即上游取压口断面,下游断面定义为Plane2即为下游取压口断面,如图3。上、下游断面距孔板中心位置分别用x1和x2表示,上下游各取10个截面位置,截面位置编号自孔板至上下游分别编号为1至10,其数据见表2。

图3 上下游断面示意图

表2 上下游断面距孔板中心孔位置

3.1 不同断面相对差压分布

取上下游不同断面上的平均相对压力之差并计算处理,作为孔板的差压绘制差压曲线。其中上游断面压差是指固定下游断面至孔板中心孔绝对距离:27 200+0.5D=27 510.5 mm,而上游断面距孔板中心孔距离如表2中Plane1中x1数值。下游断面差压是指固定上游断面至孔板中心孔绝对距离:27 200-D=26 579 mm,上游断面距中心孔距离如表2中Plane2中x2数值。其中用距孔板中心绝对距离27 200-D=26 579 mm 的截面Plane1上的平均压力和27 200+0.5D=27 510.5 mm的截面Plane2上平均压力之差为基准值,其余平面上的差压除以此基准值。然后绘制上下游压差相对值曲线,如图4。

图4 差压曲线

从图4可以看出,孔板前后差压受上游断面(上游取压口)距孔板距离影响相对较小,而受下游断面(下游取压口)距孔板距离影响较大。上游截面1上的差压只有5号截面的89.5%,且这一数值不随流量的变化而变化。x1在(0~0.3)D范围内,随着x1距离增大截面上差压随之快速增加。这因水流遇孔板阻挡过流面积减小,流速增大,动能损失较大造成的。截面3上的差压是5号截面的99.3%,且随着距离的增加这种增加趋于缓慢。截面10的差压只是5号截面的100.42%,且差压增加值基本和距离x1成线性关系,增幅约为0.1%/D。这种增加主要是因为管道的沿程阻力和管道局部涡流引起的水头损失。从图中可以看出上游x1在(0.05~0.3)D范围内对差压的影响较大,且其值小于正常差压。因此上游取压口应在(0.5~1.5)D范围选取,这样既可以减小因流体收缩,流速增加和沿程水头损失增加造成的测量误差。从图4可以看出,下游断面差压曲线几乎是开口向下的二次曲线,在3号断面出现最大值后,随着x2增加断面差压急剧下降。下游断面1上的差压为4号断面差压的90.15%,断面10上的差压仅为4号断面的60.17%,这说明随着x2的增加,水流紊态恢复较慢,后面流态受孔板影响较大。高速水流流过孔板后,在孔板中心孔区形成了一个射流区,而在壁面附近形成了较大的回流负压区。因水流的可压缩性很小,高速水流受到前方流体的阻挡,而将水流速度能转化为水流的势能,所以管道壁面附近负压随着x2的增加逐渐减小。上下取压口差压也迅速减小,并趋于稳定。为了获取最大差压,下游取压口应设置在距孔板中心距离(0.3~0.5)D范围内。

3.2 不同断面流出系数

流出系数C采用Reader-Harris/Gallagher公式进行计算,见公式(2),其是流量计算公式(1)的主要参数,是经大量试验检验的经验公式。根据不同断面的参数对每个断面的流量系数进行计算,结果见图5。

图5 流量系数曲线

从图中可以看出3种工况,上游断面的流出系数随着x1的增大逐渐变大,且在断面4达到最大值后则不增加;下游断面的流出系数随着x2的增加而又先减小后变大的趋势,且取压孔断面距孔板中心的距离对流出系数影响更为明显。不同工况下上下游断面流出系数最大值和最小值及其比值如表3。从表3和图4中可以看出流出系数和流量相关性比较小,流出系数对下游距离较为敏感,下游各截面上的流出系数最大值和最小值之比为1.10。下游距离对流出系数反应较为迟钝,上游各截面上的流出系数最大值和最小值之比为1.01。

从公式(2)可以看出,流出系数只给上下游断面的距离、管道直径、开孔比、流体雷诺数等参数有关,取压口距离的不同会严重影响流体质量流量的测量,所以流量孔板的安装时,严格按照孔板尺寸安装,并根据取压孔的实际位置适当修正流出系数。

3.3 不同断面流量分布

孔板差压法测流量是满管流体的测量重要手段之一。其测量原理是测量孔板前后产生的压差,通过近似经验公式进行计算,求得体积或者质量流量。具体计算见式(1)至式(3)。本文通过CFX进行管道内流体迭代计算,然后选取不同断面差压,带入式(1)至式(3)计算公式进行计算,用上游断面6和下游断面4计算的流量作为基准值,其余断面计算的流量除以此值,并绘制流量曲线如图6。

从图6中可以看出流量曲线的分布和差压曲线的分布基本一致,下游1—3号断面计算出的流量较上游相应断面明显偏大,这是因为流出系数下游断面明显偏大导致的。随着下游断面x2的增加,不同断面计算出的流量明显减小,由于流出系数对流量有一定的修订作用,所以流量下降幅值及梯度并没有差压减小的那么明显。流量最小值是最大值的82.2%,仅下降了18%左右。断面10随着差压的减小,流量不但没有减小反而出现了明显增加趋势,这是因为流出系数对流量的计算起到了决定性作用。因此计算公式(2)不但对孔口比、管道内径、雷诺数、孔板直径有一定的限制要求,其对下游取压口距离也有一定的限制要求。据计算结果,配合断面差压曲线和流量公式来看,上游取压口易设置在(0.8~1)D范围内,而下游取压口易设置在(0.3~0.5)D范围内。

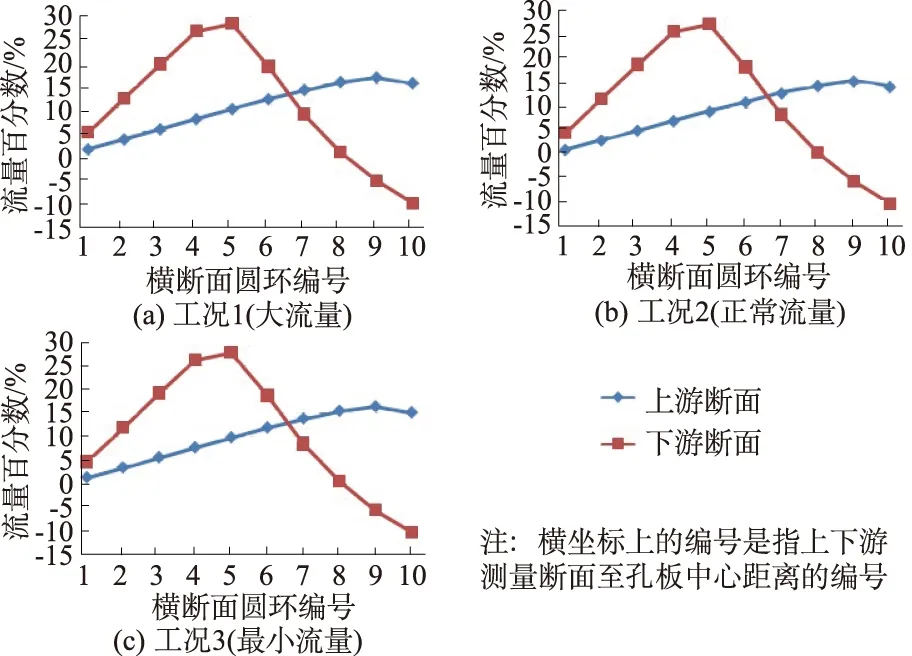

3.4 固定断面流量分布

本文选取典型断面分析其内部流量分配和断面上的流态。上游取压口选择在D处,下游取压口选择在0.5D处。将断面沿直径方向均分为10份,分别计算各断面上的流量,从管道中心向边缘一次编号为1至10。计算每个圆环断面流量占管道流量的百分数,并绘制流量曲线,如图7。典型断面为上游:27 200+0.5D=27 510.5 mm,下游:27 200-D=26 579 mm。

图7 圆环断面流量分布曲线

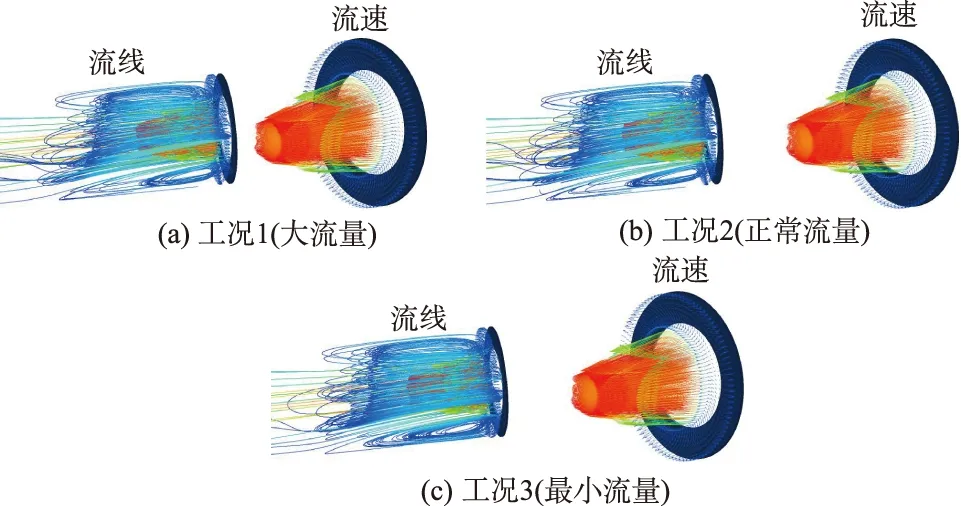

从图7中可以看出上游断面流量分布较为均匀,与管道直径呈线性关系,壁面附近的10号断面流量出现下降,这是因为由于壁面粗糙度和壁面的摩擦减小了环形断面上的过流能力。从流量分布曲线可以看出孔板上游水流流态较为稳定且,无明显的局部水头损失。下游断面流量分布失去了均匀性,出现了明显的回流现象,且流量集中分布在(0.3~0.6)D的圆环面积内,4个环形断面占整个流量了的91.35%。下游断面1—4号圆环断面流量与管道直径程线性关系,且斜率是上游断面斜率的3.5倍。这是因为水流经过孔板收缩后的水流流速增加,单位面积上的过流能力增强。直径为0.5D圆环断面以后的断面流量随着半径增加而急剧减小,这是因为孔板开孔比为0.635 446,且受水流收缩效应的影响,0.5D以后断面水流流速明显减小,过流能力受到限制所致。下游断面0.8D后断面的流量随着直径的增大截面回流流量增大,形成了孔板后下游断面的涡流负压区,给差压测量创造了条件。3种工况的流量分布趋势基本一致,3种工况各自的回流总量在15.6%左右。以下游典型断面为起点,绘制三维流线图和典型断面上的流速分布图,如图8。

图8 典型断面流线和速度矢量分布

3.5 管壁压力分布

为了衡量取压口的位置选取是否合理,本文取出了管壁附近管道相对压力,并绘制曲线如图9。上下游特征断面沿直径方向平均分为600份,为了使结果具有代表性,取最外侧壁面附近圆环(1/600管道内径)上的平均相对压力作为壁面压力。上下游各取10个断面,从上游对断面进行编号依次为1至19号断面。

图9 壁面压力分布

从图9中可以看出工况1上游断面压力在8号断面相对压力出现明显的下降趋势,而工况2和工况3则明显有上升趋势。大流量工况随着雷诺数的增大管道混合边界层减小,且混合边界层中的层流边界层减小,因此壁面流速较大,相对压力减小的缘故。而正常工况和小流量工况混合边界层较厚,壁面流速减小,相对压力增大。下游管道壁面相对压力随着x2的增加,负压逐渐增大,且大流量工况这种增加幅值更加明显,而正常工况和小流量工况则趋于平缓。12号断面后管道相对压力随着x2的增加而变大。这是因为随着x2的增加水流的过流面积逐渐增大,断面的平均流速减小,根据能量守恒定律和伯努利方程可知,管道壁面的相对压力增加,流量越大这种现象越明显。为了获得最大的测量压差所以取压孔应设置在上游最大压力和下游最小压力处。

4 结 论

(1) 为了获取最大测量差压和提高差压法流量测量的精度,取压孔应设置在上游最大压力和下游最小压力处,且下游取压孔应设置在距孔板中心距离(0.3~0.5)D范围内,上游取压孔应设置在距孔板中心距离(0.5~1.5)D范围。

(2) 取压孔距离的不同会严重影响流体质量流量的测量精度,所以流量孔板在安装时,严格按照孔板尺寸安装,并根据取压孔的实际位置适当修正流出系数。

(3) 典型断面的下游断面存在明显的回流现象,形成一定的负压,为差压测量创造了条件,且回流量占管道质量流量的15%左右。

(4) 采用CFX对流场进行模拟可以详细分析管道内流体的流动状态,求解出任意质点速度、压力、流量、能量等参数,这是数值模拟研究较试验研究最大的优点。

(5) 由于流量计计算模型造成测量误差的客观存在,可以借助CFX和一元线性回归方程对不同流量下差压法测流量进行线性修正。

参考文献:

[1] 李志华.轴流转桨式水轮机过流部件的匹配与数值模拟[D].西安:西安理工大学,2010. (LI Zhi-hua. Machine of Flow-Parts and Numerical Simulation for Kaplan Turbine[D]. Xi’an: Xi’an University of Technology, 2010. (in Chinese))

[2] 张凌飞.离心泵内部流场三维数值模拟[D].北京:中国农业大学,2007. (ZHANG Ling-fei. Numerical Simulation of Flow in Centrifugal Pump[D]. Beijing: China Agricultural University, 2007. (in Chinese))

[3] GBT 2624.1,用安装在圆形截面管道中的差压装置测量满管流体流量[S].北京,中国标准出版社,2006. (GBT 2624.1, Measurement of Fluid Flow by Means of Pressure Differential Devices Inserted in Circular Cross-section Conduits Running Full[S]. Beijing: Chinese Standards Press,2006. (in Chinese))

[4] GBT 2624.2,用安装在圆形截面管道中的差压装置测量满管流体流量[S]. 北京:中国标准出版社,2006. (GBT 2624.2, Measurement of Fluid Flow by Means of Pressure Differential Devices Inserted in Circular Cross-section Conduits Running Full[S]. Beijing: Chinese Standards Press,2006. (in Chinese))

[5] 廖伟丽,赵亚萍,李志华,等.不同支墩的蜗壳对水轮机流场特性及性能的影响[J].水力发电学报,2012,31(2):210-215.(LIAO Wei-li, ZHAO Ya-ping, LI Zhi-hua,etal. Effect of Different Buttress Scroll on the Characteristics and Performance of Turbine Flow Field[J]. Journal of Hydroelectric Engineering, 2012,31(2): 210-215. (in Chinese))