浮式液化天然气接收终端项目工艺设计及操作所遇问题及思考

傅 皓 周齐领中国成达工程有限公司 成都 610041李 赛 四川大学化工学院 成都 610065

1 项目概述

1.1 项目组成及方案选择

我国第一个浮式LNG 接收终端项目位于天津港南疆港区,项目总投资57 亿元,由浮式储存气化装置(FSRU)、港El 工程、储罐工程、输气管线工程四部分组成。项目采用的浮式储存气化装置技术在国内属于首创,具有建设周期短、投资低、灵活性高、简单易行的特点,能有效弥补常规LNG 接收终端的不足。

一般常规的陆域LNG 接收终端从发改委审批到最终建成需要5年左右,建设期为3 ~3.5年。浮式LNG 终端建设一般需要1 ~1.5年,目前已建成的浮式LNG 接收终端中,最快的记录是从决定投资到完成试运行只用了6 个月。较陆域LNG 接收终端缩短60% ~70%的时间,选择浮式LNG 方案可以在很大程度上规避建造期风险[1]。

1.2 FSRU 介绍

LNG-FSRU (Floating Storage and Regasification Unit)是LNG 浮式贮存和再气化装置,可作为具有存储功能的海上终端向岸上供应天然气。

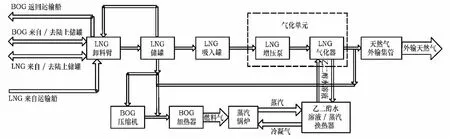

FSRU 上安装必要的增压、气化设备和公用系统(包括电力系统),系泊于近岸码头,LNG 从LNG 运输船通过卸料臂输送到FSRU 储存单元,经罐内泵和高压泵升压后进LNG 气化器,气化后达到压力和温度要求的天然气经计量由高压气体外输臂输送至码头上的输气管道外送。储舱内因外界热量漏入而产生的BOG 经BOG 压缩机加压,再由加热器预热后作为燃料进蒸汽锅炉燃烧,锅炉产生的蒸汽经过乙二醇水溶液/蒸汽换热器,将热量传递给乙二醇水溶液后冷却凝结成水,返回蒸汽锅炉水罐,而被加热的乙二醇水溶液进LNG 主气化器作为热介质将LNG 气化。

正常运行时,FSRU 储罐内维持较低的压力,在LNG 外输量较大时,LNG 储舱内可能出现负压,须设置一条高压气体返回管线从气化装置后引出,经调压后进入LNG 储舱,维持储舱的正压。如果储舱产生的BOG 不足以满足锅炉燃气要求时,须开启强制气化器,将船舱内的LNG 气化并加热后进入锅炉燃烧,以满足FSRU 上的动力需求。FSRU 工艺流程见图1。

图1 FSRU 工艺流程框图

1.3 LNG 装载系统(FSRU 码头)和高压气体外输臂

在一期时,用LNG 装船臂连接FSRU 码头管道和FSRU 管道,从LNG 运输船中船泵送出的液化天然气可装载到FSRU 船仓的LNG 储罐中。

一期岸上不设置加压气化系统,外输气由FSRU 气化提供。LNG 在FSRU 中贮存、加压、气化后得到的高压NG 气体,通过高压气体外输臂输送到岸上的外输管线,供下游用户使用。

本项目FSRU 容积为145000 m3,LNG 装载流速为4000 m3/h。

LNG 经过3 台直径16″的LNG 装船臂输送到FSRU 船仓储罐。装船时产生的蒸发气(BOG)一部分通过1 台直径16″的气体返回臂返回到LNG 运输船。

FSRU 中输出的高压NG 气体,则通过12″的高压气体外输臂输送到岸上的外输管线。

1.4 浮式LNG 接收终端存在的问题及局限性

由于是国内第一个浮式终端项目,相关的经验积累很少,在与FSRU 供应商的合同谈判中往往只界定了FSRU 接受LNG 及输出高压NG 的功能,对其中细节参数及其他配套功能(如提供保冷循环,协调处理BOG 等)均无规定,给后面的设计和操作带来了一定的困难。另外浮式终端一个很大局限性在于尚未建立完整的标准规范[1],若我国要推进浮式终端项目,则必须尽快制定相关的标准规范,使设计和操作有据可依。

2 工艺设计中遇到的问题及对策

2.1 卸船后的保冷循环

对于浮式终端(FSRU)项目,一般都建设有两个码头:FSRU 码头和LNG 运输船码头,卸船总管需要跨两个码头,因此长度均会较一般常规站更长,约1km,而卸船总管的尺寸较大,一般为30″~40″,因此如何对其进行保冷,是浮式终端(FSRU)项目需要解决的重要问题。

由于岸上常规LNG 储罐未建好,每次卸船完成后卸船管线中LNG 的处理方式及每次LNG 运输船来前的卸船管线保冷,有以下四个方案供选择。

(1)方案一:卸载后,LNG 留存在管线中,由FSRU 提供LNG,进行卸船管线保冷循环。

在首次/上次卸载LNG 结束后,卸船管线中充满LNG,由FSRU 通过一条卸船臂提供LNG 进行整个卸船管线的保冷循环,循环后的LNG 通过另一条卸船臂返回FSRU。

下一次LNG 运输船到来时,只需要预冷两个码头的卸料臂,就可以立即开始卸船操作,无需再预冷卸船总管。

本方案与国内外LNG 接收站的常规操作模式类似,由于岸上设置有储罐,因此在无卸船的正常操作期间,由LNG 储罐罐内泵泵出LNG,并通过一根循环管线以小流量的LNG 经卸船总管循环至LNG 储罐,以保持LNG 卸船总管处于冷状态备用。卸船时停止LNG 保冷循环。该操作简便易行,安全可靠,是首选方案。

(2)方案二:卸载后,LNG 留存在管线中自然气化,下次来船前再由FSRU 提供LNG 或BOG预冷管线。

在首次/上次卸载LNG 结束后,LNG 继续留存在管线中,打开FERU 码头卸料臂和气相返回臂之间临时管线上的手动阀,或卸船码头卸料臂和气相返回臂之间临时管线上的手动阀,让管线中气化产生的BOG 排入BOG 总管,并最终排入火炬,避免管线的压力升高。

下一次LNG 运输船到来时,在卸船管线温度低于-120℃的前提下,FSRU 提供LNG 进入卸船管线进行进一步深冷,如果LNG 运输船到来时,卸船管线温度高于-120℃,则需通过深冷氮气或BOG 对卸料管线等预冷至-120℃ (即气体预冷,预冷速率及温差要求同前),方可允许FSRU 供LNG 进入卸船管线进行进一步深冷。按照管路温度降低率最大不超过-10°C/h 且管道顶部和底部的温差不超过50℃的要求,增大或减小LNG 流速。输入LNG 所置换出的BOG 通过卸船码头卸料臂和气相返回臂之间临时管线进接收站的气相管线,并最终排入火炬,在此过程中注意观察管线温度和码头收集罐液位,尽量避免液体进气相管线。深冷完成并预冷了两个码头的卸料臂后,就可以开始卸船操作。

此方案的缺点:LGN 长期留存在管线中,由于LNG 是易气化介质,管线的下部是液体,上部是气体,二者的热容不一样,管壁会出现温度梯度,管道上下部形成温差,发生热拱现象,导致管道变形(存在管道应力破坏的潜在可能性),进而引起阀门法兰不均匀变形,发生泄漏。另外,管道的连接法兰处若各部分温差过大,也会导致法兰不均匀变形,出现泄漏,引发安全事故。这一方案存在一定的安全风险。

(3)方案三:卸载后,LNG 留存在管线中,此时管线中蒸发产生的气体将通过FSRU 码头和LNG 码头的气液相跨接管线排入接收站气相管线。当卸料管线温度升高到接近-120℃或管底部和顶部温差接近50℃时,则由FSRU 提供一股少量的LNG 以维持卸料管线的温度在-120 ~150℃之间,管道顶部和底部的温差在50℃以内,此时需首先关闭FSRU 码头液相跨接管线上的手动阀,管线中蒸发产生的气体则通过LNG 码头气液相跨接管线排入接收站的气相管线,当BOG 管线温度达到-130℃时,FSRU 停止LNG 输送。关于接收站管线温度,接收站和FSRU 间应保持联系。

本方案实质与方案二相同,都是将LNG 留存在管线中自然气化,所不同的是,本方案对管线温度进行了控制,避免了过高的温升和过大的管顶/底部的温差,消除了安全风险,是可行方案。

(4)方案四:卸载后,留存在管线中的LNG用氮气置换放空,下次来船前再由FSRU 提供BOG和LNG 预冷管线。

在首次/上次卸载LNG 结束后,采用码头的氮气管线对卸船管线进行加压,把其中的LNG 排入FSRU 中。

在下一次LNG 运输船到来时,必需重新进行气体预冷、液体预冷等一系列操作后方可开始卸船操作。

这种方案必然会出现管线在短时间内反复冷却-升温,管道反复经历从常温至-160℃的极端温度变化,管路系统(包括管道、阀门、法兰、垫片等)因经常的剧烈温度变化,会加剧管线疲劳破坏,降低装置安全使用寿命。另外,操作工作量非常大。此方案不是可选方案。

以上分析得到结论:①方案一是首选的方案;②方案二从技术上虽是可选方案,但有一定的风险性且欠缺实际应用的经验;③方案三从技术上是可选方案;④方案四是不可选方案。

从项目执行情况看:①FSRU 供应商拒绝提供保冷用LNG,理由是会增加FSRU 的操作难度和人力负荷,因此方案一不可行;②FSRU 供应商也认为方案二具有一定的风险性;③FSRU 供应商同意方案三,这也是本项目最终采用的方案;④FSRU供应商不同意方案四,不同意接受这些排放的LNG,因此方案四不可行。

综合所述,方案一虽是最优方案,但是由于在最初与FSRU 的合同谈判中未考虑到该问题,因此合同未对由FSRU 提供保冷循环作出规定,在后期的协调中FSRU 出于自身操作考虑不同意提供保冷循环,导致设计方和业主对后来的设计和操作思路都做出了很多修改和让步,最终选取了操作更为复杂的方案三。以后的项目应充分吸收本项目的经验,将提供保冷循环写入与FSRU 的合同中。

2.2 气相压力控制及保护

在常规接收站项目中,通常是用BOG 压缩机抽取BOG 来维持LNG 储罐压力稳定,常常使用罐压来自动调节BOG 压缩机负荷。但是在浮式终端项目中,船上由于有LNG 罐,因此也有一定量的BOG 持续产生,而且船上也有BOG 压缩机,船罐的设计压力低于岸罐等,这些都是与常规项目所不同的实际情况,因此在浮式终端项目中怎样进行BOG 的处理便成为需要解决的重要问题:船的气相与岸侧气相是否保持连通,船上也有BOG 压缩机如何协调船岸两侧两台压缩机的控制,压力保护如何实现等问题。

2.2.1 压力控制

(1)除发生事故外,FSRU 气相空间和接收站的气相空间一直保持连通。

(2)在1 期时,将首先由FSRU 处理BOG(除开仅岸侧LNG 储罐进料的工况,此种工况下将由岸侧的BOG 压缩机首先进行BOG 的处理),当FSRU 不能处理所有的BOG 时,多余的BOG 将由岸侧的BOG 压缩机进行处理。

以上结论使得FSRU 与接收站的气相空间成为一体,并且可以充分应用船侧和岸侧所有BOG 压缩机的能力,操作弹性较大,是比较好的压力控制方案,可供后来项目参考。

2.2.2 压力保护

从安全角度,可能引起FSRU 与储罐压力安全问题的主要原因应在于:FSRU 罐与岸罐的设计压力不一致(船罐与全容罐罐型不一样)。

设计的考虑如下:

(1)若FSRU 侧低压或岸罐侧低压的情况,将关注以下二个信号:

来自FSRU 船方提供的压力LL 连锁信号和来自岸罐的压力LL 连锁信号。

当以上两个信号任意一个为真时,ESD 将关闭FSRU 码头上的气相返回管线的ESDV 阀,同时切断岸上的BOG 压缩机。

(2)若FSRU 侧高压(如进料)或岸罐侧高压,将关注以下二个信号:

来自FSRU 船方提供的压力HH 连锁信号和来自岸罐的压力HH 连锁信号。

当以上两个信号任意一个为真时,ESD 将关闭FSRU 码头上的气相返回管线的ESDV 阀。

如此就可以在压力异常时将两者的连接切断。对弱者起到保护作用。因此需要FSRU 提供FSRU上罐压力HH/LL 的连锁信号,LNG 储罐提供岸罐压力HH/LL 的连锁信号给ESD 系统。

但是在与FSRU 的谈判中,FSRU 拒绝提供FSRU 罐上压力HH/LL 的连锁信号,理由是合同之外的要求且目前的船岸通讯系统已无足够的通道提供信号传递。因此再跟FSRU 交流后对方确认船侧有足够的措施对自身进行压力保护,因此压力保护原则修改为:FSRU 储罐压力联锁保护由FSRU 负责,接收储罐压力联锁保护由接收站方负责。当储罐压力出现HH/LL 异常时,将切断FSRU 码头气相管线的SDV 阀。在以后的项目中应要求FSRU 提供压力HH/LL 连锁信号,以便作出综合判断后,切断FSRU 与岸侧气相管线的连接,对FSRU 和岸罐均多一层保护。

2.3 FSRU 的进料速率

接收站FSRU 码头所配备的卸船臂的总流通能力为13200m3/h,该流量也是14.5 万方船的常规卸料流量,若按此流量接卸14.5 万方的LNG 运输船只需要11h。但是FSRU 在签定合同时将进料流量限定在了4000m3/h,这就使得全速进料的时间延长到了37h,将LNG 运输船的滞港时间延长了约1 天。若LNG 运输合同按常规LNG 接收站的操作时间签定,则可能面临超时罚款的问题。

在后期与FSRU 的协商中,业主多次要求FSRU 提高允许的接卸流量,但FSRU 拒绝,理由是船上的BOG 压缩机能力有限,如果接卸更多的LNG 流量就无法处理掉所产生的BOG。其实FSRU的第二条理由根据2.2 条中所述的压力控制方案是完全可以解决的,FSRU 与接收站气相连通,船侧岸侧压缩机可以一起运行来维持气相空间压力,且岸侧BOG 压缩机能力足够大,能够处理13200m3/h 进料流量下所产生的BOG。但FSRU 仍不认可该解决方案,坚持按照合同流量,由于合同已签定,业主只有同意。

因此,以后的项目业主在与FSRU 签定合同时,不能只注意功能的界定,同时也必须注意这种细节参数问题,以避免引起其它方面的损失(如滞港罚款,卸船操作时间延长增加操作工工作量等)。

3 建议及结语

综合以上所述,虽然浮式终端项目有建设周期短、见效快等优点,但存在的一个重要问题是FSRU 对浮式终端项目具有很大的约束性。因此业主在与FSRU 谈判前,应充分借鉴已有浮式项目的经验,策划好功能规定和细节参数规定,争取签定合同对己方更有利,以减少FSRU 的制约带来的负面影响。

1 艾绍平,张奕. 浮式LNG 接收终端技术及发展[J]. 世界海运,2012,9:32 -34.