柴-柴联合动力装置调速系统故障分析

王 华, 白 斌

(上海船舶运输科学研究所,上海 200135)

0 引 言

在柴-柴联合动力装置的监控系统中,对柴油机进行调速控制至关重要。对用户而言,调速系统中出现故障相对频繁,且遇到故障后,由于调速系统比较复杂,难以进行深入分析和故障定位。因此,结合某柴-柴联合动力装置的实际情况,对调速系统的相关原理和使用过程中经常出现的故障进行分析说明。

1 柴-柴联合动力装置简介

柴-柴联合动力装置(Combination of Diesel and Diesel, CODAD)是由2台或多台柴油机通过弹性联轴节、离合器和并车齿轮箱等设备,共同驱动一根螺旋桨而构成的联合动力装置。当舰艇执行巡航任务(或货船处于空载)时,可以采用“单机/轴”运行模式;当舰艇需要全速航行(或货船处于满载)时,可以采用“双机/轴”运行模式。这样,可以满足船舶对不同运行工况性能的要求,使柴油机运行在较高负荷区,并具有良好的经济性和生命力。基于这些优点,目前已有不少舰船使用了这种动力装置。

2 EUROPA 2231调速器简介

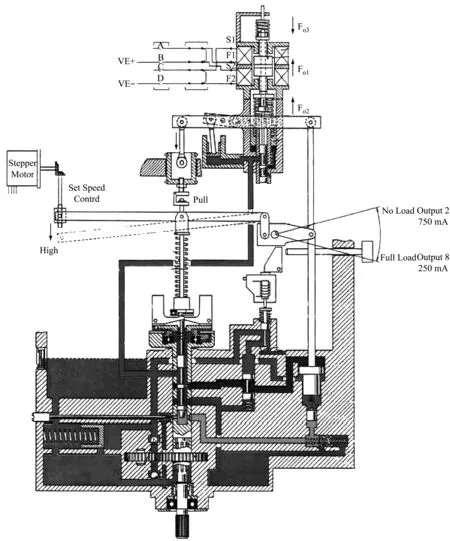

某船主机调速器选用的是HEINZMANN旗下REGULATEURS EUROPA公司的EUROPA 2231-1GM-25型电/液调速器。该调速器原理见图1。

图1 EUROPA 2231原理图

该调速器有两种工作模式:主控模式和后备控制模式。

1) 当工作在主控模式时,对应电子调速器功能,调速器的输出油门取决于电磁线圈输入电流(主控电流),输入电流越小,输出油门越大。

2) 当工作在后备控制模式时,对应离心调速器功能,速度设定弹簧与飞块离心力之间形成平衡,其中速度设定弹簧受力大小由调速器内速度设定杆位置决定,并对应后备速度。而调速器根据实际转速与后备速度的大小关系,通过液压系统自动调节输出油门。

主机实际转速达到后备速度设定值时,调速器处于后备控制模式,否则处于主控模式。为了使调速器处于主控模式,后备速度一般至少要比主控的速度设定高5%。

3 调速系统原理及使用中的故障现象

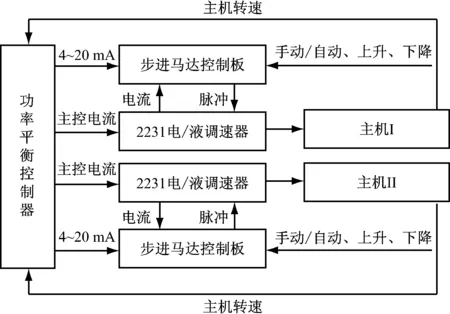

该船柴油机调速系统原理见图2。

正常情况下,调速器处于主控模式。单机调速时,功率平衡控制器根据主机的实际转速与转速设定的关系,调节给调速器的主控电流;双机并车后,功率平衡控制器对其中1台主机执行闭环转速控制程序,对另外1台主机放弃转速控制,转而进行功率控制,保持两台主机的输出功率平衡。

功率平衡控制器输出4~20 mA电流给步进马达控制器(对应主机转速0~1 130 r/min),步进马达控制板用脉冲来控制调速器内的步进电机,通过蜗轮杆转动,调整速度设定杆的位置,从而改变后备速度。当“手动/自动”处于“手动”时,可以通过“上升”、“下降”按钮直接控制步进电机。

图2 调速系统原理图

在CCDAD柴油机调速系统使用过程中,常见的故障现象包括:

(1)主机无法加速;

(2)主机无法减速;

(3)在双机并车运行的情况下,两机的功率分配严重不平衡。

4 故障分析

当出现操作无效的情况时,首先应该检查当前操作部位是否有效、操作时间是否过短、操作按钮是否损坏等,然后再结合调速系统原理进行分析。

4.1 柴油机无法加速

4.1.1 主控限制

当调速器处于主控模式时,可能因为出现了相关限制,导致主机转速无法上升,如:

(1)主机转速已达到最大转速限制;

(2)主机出现负荷限制等报警,功率平衡控制器认为该主机当前负荷偏重,不允许继续加速。

4.1.2 后备压制

后备压制是指主机转速达到调速器的限制转速而无法上升。

如果怀疑后备压制,可以首先检查监控系统是否收到“主机后备控制故障”报警。该故障说明步进马达控制板在“自动”模式下,失去了对步进马达的控制。出现该报警的原因是,在步进马达控制板的自动模式下,主监控系统给步进马达控制板的4~20 mA输入命令丢失(<2 mA),或调速器给步进马达控制板的位置反馈信号丢失(正常时电流值为5~18 mA)。出现该故障报警,通常是电气线缆松动造成的,有必要对步进马达控制板上的各个插头及调速器上的各电缆进行紧固。

以下情况出现也会导致后备压制:

(1)步进马达控制板在“自动”模式下,输入指令电流偏小或步进马达控制板整定不合理;

(2)在“手动”方式下实际转速上升但未同步按下“上升”按钮;

(3)步进马达控制板故障;

(4)步进电机故障;

(5)蜗轮杆无法调节速度设定杆等。

当功率平衡控制器给调速器的主控电流断开时,如果实际转速没有发生变化,说明之前有后备压制的情况。

4.2 柴油机无法减速

4.2.1 最低转速限制

当主机转速已达到主机的最低稳定转速时,主机转速无法下降。

4.2.2 空负荷对应电流过大

功率平衡控制器与调速器之间的信号接口为:750~250 mA对应主机0~100%负荷。若实际空负荷对应的主控电流过大,说明当前调速器与燃油齿条的连接不合理,应予以调整。

4.3 并车双机功率不平衡

4.3.1 过渡过程

当动力装置处于某些程序控制的过渡过程时,双机功率不平衡是正常的。

(1) 已有一台主机在排,另外一台主机在准备并车的过渡过程中,功率平衡控制器将控制待并车的主机保持零功率输出;

(2) 在解列过程中,功率平衡控制器将待脱排的主机功率转移完成后,在脱排等待期间保持零功率输出。

图3 主机油门显示原理图

4.3.2 显示错误

集控室显示功率不平衡,或两台主机的油门显示相差较大,有时是因油门显示出现故障造成的。主机油门显示原理见图3。

首先,可以到机舱查看主机的燃油齿条位置,确认当前油门显示是否正确;也可以在集控室通过管理微机查看主机的排温等热工参数来快速判断功率分配的大致情况。

两台主机的功率分配平衡,但油门显示偏差很大的常见原因有:

(1) 燃油齿条传感器未紧固,或经过长期振动后松动,与凸轮的间距发生变化,导致油门显示错误;

(2) 燃油齿条测量装置更换后,未进行零位和满量程的整定,因此输出油门不正确;

(3) 燃油齿条传感器、燃油齿条测量装置、仪表等设备已损坏;

(4) 相关线缆松动或断开。

4.3.3 主控电流与燃油齿条对应关系变化

当调速器更换或调速器输出轴与齿条连接调整时,将会造成调速器主控电流与燃油齿条的对应关系发生变化,从而导致两台主机的功率分配不平衡。此时,应该由控制系统服务商根据当前状态,重新设定功率平衡控制器的相关参数。

4.3.4 主控断开

当其中一台主机的主控电流断开时,主控命令对应最大油门,此时该主机会加速,直到实际转速达到后备设定转速后,其调速器处于后备控制模式。

由于两台主机并车,另外一台处于主控模式的主机转速也会上升。在控制器看来,两台主机的实际转速均高于设定速度,因此,控制器同时减小两台主机的油门命令,直到油门命令为0。然而,其中一台主机的主控电流断开,控制器对其油门命令无效,该轴的负荷全部由主控电流断开的主机承担,另外一台主机在控制器的油门命令下变为0油门,导致两台主机功率不平衡。

4.3.5 后备压制

单机/单轴时,出现后备压制的情况会导致该主机的转速无法上升。而双机/单轴时,出现后备压制则会导致两台主机的功率不平衡。

当主控速度设定上升超过其中1台主机的后备转速时,控制器给2台主机的油门命令均增加,调速器处于主控模式的主机油门增加,2台主机的转速上升。但对于调速器处于后备控制模式的主机而言,实际转速高于后备转速,因此调速器减小油门,直到最小油门,最终导致2台主机功率不平衡。

除“4.1.2”介绍的后备压制出现的原因外,当并车的2台主机的转速设定相差较大时,也会出现后备压制。

4.3.6 调速器故障

在所有输入信号均正常的情况下,经拆检和台架试验,发现是因为调速器故障使主控的命令电流无效,导致2台主机的功率不平衡。

5 使用建议

结合对CODAD中柴油机调速系统故障的分析,建议用户在日常使用中做好以下检查工作,以避免在使用中发生相关故障:

(1) 双机并车后,两台主机应该同步进行加减速操作;

(2) 步进马达控制板的“手动/自动”的转换开关正常工作时应该在“自动”位置;

(3) 调速器或步进马达控制板更换时,应该对步进马达控制板进行重新标定;

(4) 更换调速器,或调整调速器输出轴与齿条连接时,建议重新设定双机并车的控制参数;

(5) 燃油齿条测量装置更换后,应该通过电位器进行整定;

(6) 保证控制器、调速器和步进马达控制板上线缆紧固;

(7) 安装燃油齿条位置传感器时,确保固定状态良好。

参考文献:

[1] 张志华.船舶动力装置概论[M].哈尔滨:哈尔滨工程大学出版社,2002.

[2] 高宗英, 朱剑明. 柴油机燃料供给与调节[M].北京:机械工业出版社,2010.

[3] 蔡燕生, 王剑锋,孟宪影. 现代水轮机调速器及其调整与试验[M].北京: 中国电力出版社,2012.

[4] 周泰经, 吴应文.水轮机调速器实用技术[M].北京: 水利水电出版社,2010.

[5] 颜嘉男. 伺服电机应用技术[M].北京: 科学出版社,2010.

[6] JB/T 9751-1999,柴油机液压调速器技术条件[s].北京:中国标准出版社,1999

[7] 钱阳军,滕万庆,王芝秋,等.PA6增压柴油机配用电子调速器的实验研究[J].哈尔滨工程大学学报,2000,21(2):40-42.

[8] 王新, 刘磊. 一次调速器故障分析[J]. 中国海运, 2011,11(6):105-106.

[9] 侯馨光, 张敏. 船舶主柴油机并车运行新方法[J]. 上海船舶运输科学研究所学报, 2007,30(2):75-80.

[10] 陈嘉雄, 吕健, 刘赟. 柴油机并车装置的控制策略研究[J]. 柴油机, 2012,34(3):22-25.

- 上海船舶运输科学研究所学报的其它文章

- 航运节能减排方式的转型路径探讨

- 《上海船舶运输科学研究所学报》征稿简则