钒渣去钠提铁基础性能实验研究

毕秀荣 刘 纲 王慧霞 朱 荣 郭亚光

(1:北京蒂本斯工程技术有限公司 北京100071;2:北京科技大学冶金与生态工程学院 北京100083;3:钢铁研究总院 北京100081)

钒渣去钠提铁基础性能实验研究

毕秀荣①1刘 纲2,3王慧霞1朱 荣2郭亚光2

(1:北京蒂本斯工程技术有限公司 北京100071;2:北京科技大学冶金与生态工程学院 北京100083;3:钢铁研究总院 北京100081)

国内某钢厂提钒尾渣中TFe高达24.44%,如何采取有效措施提取钒尾渣中Fe,实现资源的循环利用是钢厂重点攻关的课题。以提钒尾渣为研究对象,通过对提钒尾渣成分化学分析及矿相组成分析,设计配碳、CaCl2焙烧-磁选实验及熔分实验,实现铁元素的富集。实验结果表明,熔分实验可以最大程度地实现去钠提铁,实现钢厂废弃物的有效循环利用,本研究的产业化推广将产生巨大的经济效益。

提钒尾渣 固体废弃物 碱金属

1 概述

随着冶金技术的不断发展,钢铁企业固体废弃物处理成为维持生态环境亟待解决的问题。大量固体废弃物的堆存不仅影响美观、占用大量空间资源,更对生态环境造成破坏。钢铁行业固体废弃物主要指冶炼后剩余的尾渣。尾渣中往往含有含量可观的有益资源,在大力倡导绿色冶金的今天,将这些资源加以回收利用,变废为宝,必将成为未来发展的一种趋势。

提钒尾渣为钒钛磁铁矿经高炉冶炼、转炉提钒后剩余钒渣,再经Na2CO3、Na2SO4氧化焙烧提钒后剩余的残渣。其中含有大量TFe及少量V2O5,是一种重要的提取TFe的废物资源。但由于提钒过程中加入大量Na2CO3、Na2SO4,导致弃渣中Na含量过高,很难返回高炉流程继续利用[1-3]。国内某钢厂提钒尾渣中TFe高达24.44%,如将其中的TFe回收,将是一笔可观的TFe资源,但提钒尾渣中碱金属Na含量过高,远超过炼铁界公认的碱金属危害界限(4.5kg/t,即0.45%)[4,5]。以国内某钢厂提钒尾渣为研究对象,分别进行磁选实验及熔分实验,寻求适合生产实际的提钒尾渣去钠提铁处理方法。

2 实验原理

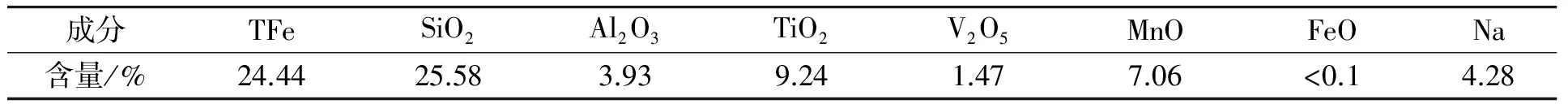

提钒尾渣主要成分如表1所示。

表1 提钒尾渣主要成分

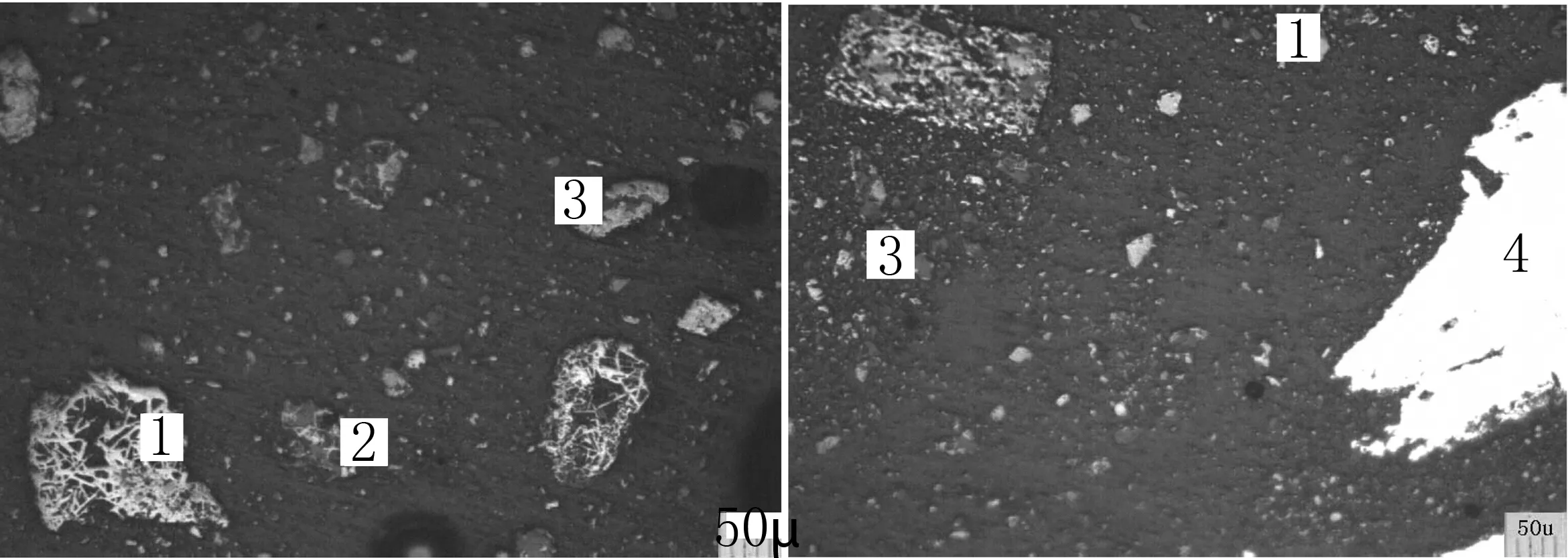

对提钒尾渣进行矿相分析(图1),结果表明,提钒尾渣中60%~65%为钒钛磁铁矿(图1中1)和钛铁晶石(图1中2);5%左右的金属铁(图1中4);30%~35%的硅酸盐液相渣(图1中3)。Na基本上存在于脉石里,以复杂硅酸盐类矿物存在,几乎不和Fe结合。

图1 钒渣显微照片,反光

1-钒钛磁铁矿; 2-钛铁晶石; 3-硅酸盐液相渣; 4-金属铁

复杂硅酸盐类矿物熔点都很低,在800℃~1000℃间将熔化分解成简单硅酸盐类化合物。而硅酸盐类化合物很难还原,在高配碳条件下仅可脱除少量碱金属[6]。碱金属硅酸盐在高温时(1550℃以上)按下式发生还原反应:

Na2SiO3+C→2Na(g)+3CO(g)+SiO2

(1)

(1)式还原温度大于1550℃,因而仅经过焙烧不能有效降低碱金属钠含量。

据文献报导,焙烧过程加入CaCl2进行氯化脱碱是有效的方法之一[7]。以硅酸盐状态存在的碱金属,当加入氯化剂(CaCl2)时,可以发生下述反应。

Na2SiO3+CaCl2→CaO·SiO2+2NaClΔrGom= 415624-293.6TJ/mol

(2)

上述反应(2)中ΔrGmo为反应的标准吉布斯自由能,依此计算反应开始进行的温度约为1415.6℃。热力学计算结果表明:高温焙烧过程中加入CaCl2能够将其中的碱金属转变成相应的氯化物。生成物NaCl的熔点很低(800℃),沸点也低(1465℃),而蒸汽压(1300℃时为27.58kPa)却很高。这样,在高温下的NaCl便很容易挥发并被废气带走。

3 实验过程及结果分析

3.1配碳、CaCl2焙烧-磁选实验

3.1.1实验方案及步骤

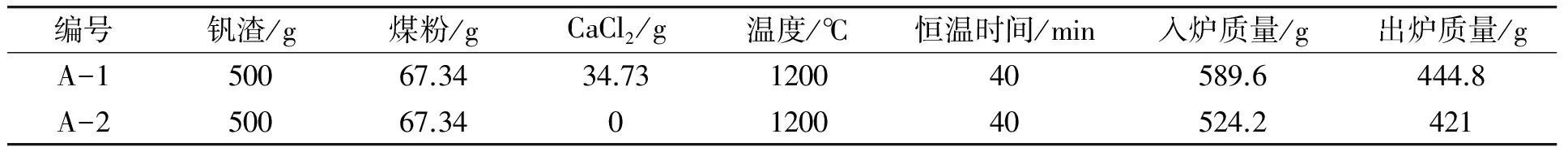

根据提钒尾渣成分及实验室所用煤粉成分,设计实验方案如表2所示。

表2 实验方案

实验步骤如下:

1)将提钒尾渣、煤粉、(CaCl2)均匀混合后压球,湿球放于烘干箱内烘干。

2)干球称量,入炉焙烧还原。

3)焙烧温度设定为1200℃,还原时间为40min,焙烧结束后取出冷却至室温。

4)将还原后的球团破碎,磨粉至350目,再进行磁选,磁感应强度为350mT。

5)将磁选所得含铁精粉水样进行抽滤、烘干处理,称量,最后送荧光分析。

3.1.2 实验设备

图2 焙烧装置-箱式升温电阻炉

图3 磁选装置-磁选机

3.1.3 实验结果分析

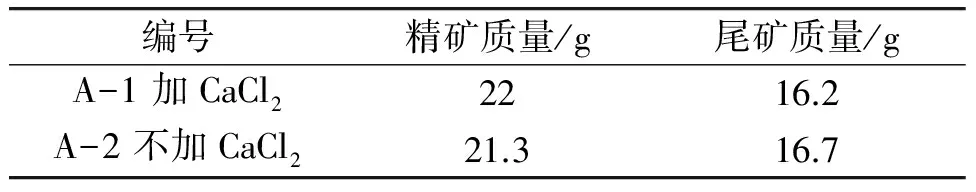

取磨细至350目的添加CaCl2与不添加CaCl2的样品各40g,在磁感应强度350mT的条件下进行磁选,所得精矿质量如表3所示。

表3 磁选后精矿、尾矿质量/g

荧光分析结果如表4所示。

表4 荧光分析结果/%

如表4所示,加CaCl2焙烧磁选所得精矿中TFe=39.14%,Na=1.32%,Fe回收率为89.56%,Na较原矿降低69.15%。

不加CaCl2焙烧磁选所得精矿中TFe=36.18%,Na=1.95%,Fe回收率为82.30%,Na较原矿降低54.42%。可见,添加CaCl2后磁选效果稍优于未添加CaCl2的磁选效果,但碱金属钠含量仍远高于炼铁界公认的碱金属危害界限(4.5kg/t,即0.45%)。

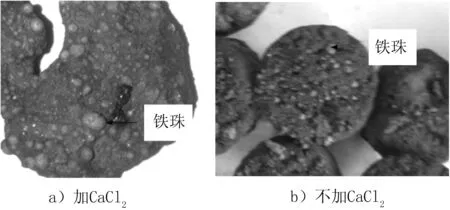

图4 焙烧后球团

图4为焙烧后球团。从图4可以看出,添加CaCl2和不添加CaCl2在1200℃下球团均已开始熔分出小铁珠,故进行熔分实验,观察渣铁分离情况。

3.2 熔分实验

3.2.1 实验方案及步骤

利用高温下Fe2O3与C反应还原出Fe,并配CaO将渣碱度配至合适范围,使渣流动性最佳,从而实现渣铁分离。

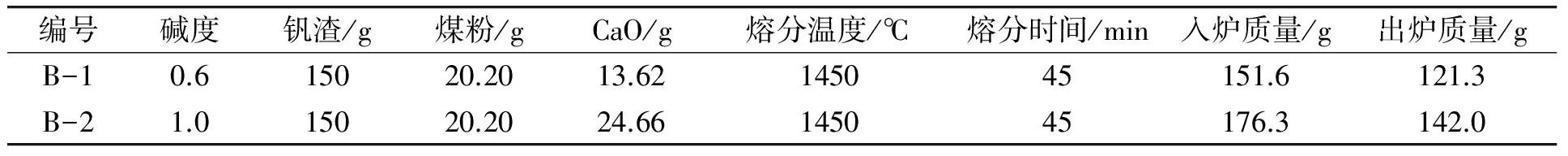

实验方案如表5所示,其中煤粉按C:O=1.1进行配取,碱度取二元碱度。

实验步骤如下:

1)将提钒尾渣、煤粉、CaO均匀混合后压球,湿球放于烘干箱内烘干。

2)干球称量,入炉焙烧熔分。

3)熔分温度设定为1450℃,熔分时间为45min,熔分结束后取出冷却至室温。

4)将分离开的渣与铁磨细、制样,进行荧光分析。

3.2.2 实验结果分析

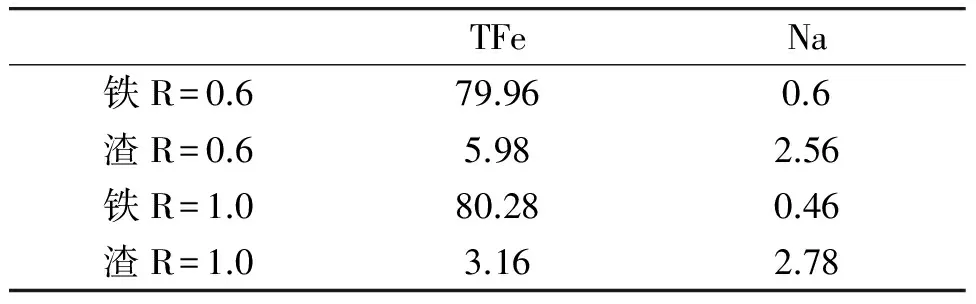

不同碱度时荧光分析结果见表6。

由表6可知,碱度R=0.6时,铁中TFe=79.96%,Na=0.6%,铁回收率为89.62%,Na较原矿降低66.48%。

其他条件不变,碱度R=1.0的条件下,熔分后铁中TFe=80.28%,Na=0.46%,铁回收率为90.82%,Na较原矿降低78.40%。由此可见,在合适的碱度下,通过熔分,有效进行渣铁分离。可以很好地达到去钠提铁的目的,从而将提钒尾渣变废为宝,最大程度地进行资源化利用。

表5 熔分实验方案

表6 荧光分析结果/%

4 结论

通过对比配碳、CaCl2焙烧-磁选实验及熔分实验结果可知,高温下配碳、CaCl2焙烧-磁选虽可降低碱金属钠含量,但碱金属钠含量仍远高于炼铁界公认的碱金属危害界限(4.5kg/t,即0.45%),且工艺过程复杂,投资大。

熔分实验在碱度合适的条件下可有效进行渣铁分离,从而将碱金属硅酸盐与铁分离开来,达到提铁去钠的目的,避免碱金属对后续处理工序造成影响。且工艺过程简单,投资小,易于实现。

综合上述实验结果,认为熔分实验是解决提钒尾渣碱金属过高的行之有效的方法,可最大程度地实现去钠提铁的目的,将提钒尾渣资源化利用,符合当前绿色冶金的理念。

该工艺还未大面积工业利用,但随着节能环保,循环经济理念在钢铁工业中的利用,熔分工艺处理提钒尾渣,并进行产业化利用具有可观的经济和社会效益。

[1]翁庆强,张炜.高炉消化提钒二次尾渣可行性分析[J].矿产综合利用,2012(3):59-61.

[2]吴瑞琴,安庆志.碱金属高炉生产影响分析[J].新疆钢铁,2009(2):17-20.

[3]王庆祥,尹坚.湘钢1号高炉碱金属行为[J].中国冶金,2005,Vol.15(2):21-23.

[4]柏凌,张建良,郭豪,张雪松,张曦东.高炉内碱金属的富集循环[J].钢铁研究学报,2008,Vol.20(9):5-8.

[5]吴恩辉,黄平,杨绍利,马兰,张树立.提钒尾渣内配碳球团直接还原试验研究[J].有色金属,2011(11):17-20.

[6]张建良,王传琳,国宏伟,尹慧超,李净.国丰1780m3高炉烧结-高炉系统碱金属平衡的研究[J].钢铁研究,2010,Vol.38(2):5-7.

[7]沐继光,余明扬.球团矿的氯化脱碱.炼铁,1984(5).

Experimental Research on Extracting Iron and Removing Sodium from Extract Vanadium Tailings

Bi Xiurong1Liu Gang2,3Wang Huixia1Zhu Rong2Guo Yaguang2

(1:Beijing Toppings Engineering and Technologies Co., Ltd., Beijing 10083; 2:Metallurgical and Ecological Engineering School, University of Science and Technology Beijing, Beijing 100083; 3:Central Iron & Steel Research Institute, Beijing 100081)

The content of TFe in extract vanadium tailings at some steel work reaches up to 24.44%, how To extract TFe From extract vanadium tailings and to achieve the recycling of resources is the most important research topic for steel works. In this paper, take the extract vanadium tailings as research object, send them to lab for chemical analysis and phase analysis, by which the roasting-magnetic separation experiment with right scale carbon and CaCl2and the reduction and melting experiment are performed. Then realize the concentration of Fe. Results show that reduction and melting process is the efficient solution to achieve Fe extracted and Na removed to the greatest extent, realize resource utilization and accord with the current green metallurgy concept, which will acquire huge economic benefits ifindustrialization extension.

Extract vanadium tailings Solid wastes Alkalis

毕秀荣,女,1986年出生,毕业于北京科技大学冶金工程专业,硕士,助理工程师

TF03+1

A

10.3969/j.issn.1001-1269.2014.01.006

2013-09-21)