宽厚板MULPIC型冷却装置的应用和改进

李彦清

(中冶赛迪技术公司热轧研究室 重庆400013)

·革新与改造·

宽厚板MULPIC型冷却装置的应用和改进

李彦清①

(中冶赛迪技术公司热轧研究室 重庆400013)

对某厂的MULPIC超快冷却装置的设备配置、工艺特点及可靠性分析,并就宽厚板实际生产冷却过程中冷后板形不良问题进行了分析,提出了相应的解决措施,旨在提高超快冷却装置对板带冷却的主动适应能力,提高板带冷却的均匀性,达到准确的冷却控制能力。

宽厚板 MULPIC型冷却装置 冷却强度 冷却均匀性 改进

1 MULPIC快速冷却装置介绍

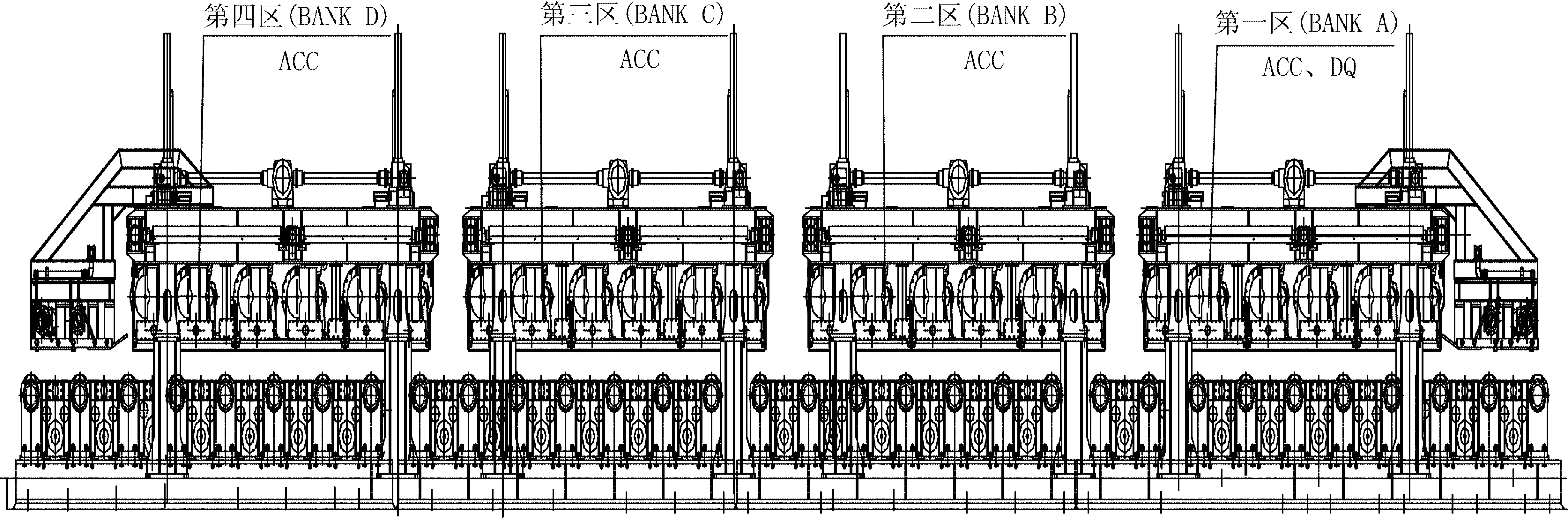

1)MULPIC超快速冷却装置(图1)采用带有边部遮蔽和流量可调的水枕式冷却集管,共分为4区,每区共6组喷淋集管,上下一共布置24组喷淋集管。每区总长约6m,全长共约24m。上组喷淋集管采用电动升降可调,下组喷淋集管固定位置喷射。边部遮挡采用每组整体挡板电机驱动,遮挡调节范围覆盖最小板宽和最大板宽之间。冷却最大钢板宽度为5000mm,最大钢板冷却厚度为100mm,钢板冷却时通过速度0~2.5m/s可调。MULPIC快速冷却装置既可作为ACC加速冷却使用,又可作为DQ在线淬火设备使用。MULPIC超快冷却装置的第一段(BANK A)为DQ段,其余三个区(BANK B,C,D)为ACC冷却段。其中第一区(BANK A)既可以作为DQ淬火使用,也可以作为ACC冷却使用。其详细具体参数参见表1所示。

2)从表1可以看出,在该套MULPIC超快冷却装置中设置区间喷淋集管整体移动,使得各区间所有的上集管都可按区域进行高度精确控制调整,以满足不同钢种位于不同高度喷淋距离的冷却要求。MULPIC超快冷却装置还设置有冷却辊道、上集管保护装置、检修维护平台、中间供水管路、气动控制管路以及边部遮蔽等组成。

表1 MULPIC超快冷却装置基本参数

3)该套MULPIC超快冷却装置采用自动冷却控制模式,操作技术人员通过数据管理系统将含有确定的冷却速率、终冷温度以及待冷板带等参数的相关数据发送至快冷控制系统,快冷控制系统根据板带冶金相变影响约束条件和物理冷却模型进行计算分析,同时将需要的冷却设定参数发送至各自动化元气件控制执行系统,以此根据物料跟踪的信息执行钢板带冷却。超快冷却系统以计算精准的冷却速率完成板带冷却过程并达到生产工艺要求的终冷温度,并最终保证钢板获得所需要的金相组织、晶粒尺寸和优良的综合机械性能。

4)该套MULPIC超快速冷却装置具有如下工艺控制功能特点:

(1)每个独立的上喷淋集管均在宽度方向上为两边部和中部等三区单独控制,喷淋集管上的每区流量独立可调,同时可配合上部边部遮蔽功能能够根据来料的宽向温度分布情况以及板带边部温降大的特点在一定程度上控制宽向水量分布,达到水凸度在一定程度上的调整控制能力;下部每个独立的喷淋集管均采用纵向侧部、中部、侧部等三区控制,中部区域独立可调,两侧部区总路分流控制;上下喷淋系统的喷水量之比约为1∶1.1,以求确保钢板整体冷却温度的均匀性和冷却后板形的能力。

(2)在该套MULPIC超快冷却装置的上部超快冷却系统的每一区(BANK A、B、C、D)之间和冷却入口区及冷却出口,均设置约1MPa压力的吹扫水封,可以保证钢板在每区的冷却过程中上表面均匀接受喷水冷却,不至于在区间之间造成冷却干扰,入口喷淋水不至于残留影响后部的冷却,同时出口吹扫可以减少板带的残余水导致钢板表面产生二次氧化。

(3)MULPIC超快冷却装置的入口 A区既可实现加速冷却(ACC)功能,同时又可实现在线淬火(DQ)功能,通过管路切换满足不同功能的需求。

2 MULPIC装置冷却后对板形产生缺陷及分析

从使用情况来看MULPIC冷却装置的ACC以及DQ对板带冷却处理的冷却速率、冷却能力及终冷温度控制是能达到生产要求的,然而对于生产厚度≤40mm钢板的冷却,其冷却后钢板的板形很不稳定,特别是钢板冷却后即或经热矫直机矫直后在冷床上仍然会产生严重的变形,出现板带瓢曲和浪形,以至于不能满足相关技术条件对产品板形不平度的要求。

图1 MULPIC超快冷却装置

2.1 单边浪问题

单边浪的产生通常与来料厚度不均或温度分布差异过大有关,来料不均主要由于轧机轧制时由于倾斜不平导致钢板镰刀弯、斜楔弯,以及轧制冷却导致板带温度分布不均。从而致使这种缺陷的板带在进入超快冷却装置时又由于冷却水量不能主动适应板带厚度及温度不同区域的分布差异,而是几乎一致的冷却水量,从而导致板带出现单边冷却不均匀而产生变形。

2.2 钢板浪形问题

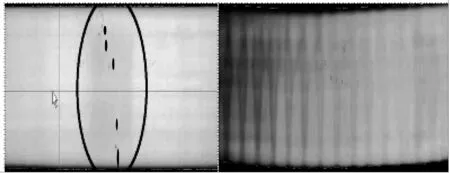

钢板浪形实质是由于轧机轧制时其板带在沿宽度方向上由于宽幅各处塑性变形不均,导致宽度方向上的厚度不均匀,以使这种宽幅厚度不均的板带进入冷却区后,由于喷淋装置在板带厚度方向上的喷淋水不能主动适应这种宽向不均匀的板带冷却的喷水量差异,从而导致板带在宽度方向上由于冷却不均而导致其在宽度方向上产生不均匀的延伸变形,从而造成钢板不平,产生钢板浪形。对实际生产的研究发现,该宽厚板生产厂在生产≤30mm厚度规格的钢板时其钢板冷却后产生的浪形较为严重。如图2所示,左图为来料钢板的横向温度差异示意图,图中椭圆圈内的黑点由于温度差异色差;右图为来料厚度差异示意图这样的来料钢板在进入冷却装置如水量不进行修正将导致其冷却后,会产生浪形,即为图中的条状线条由于厚度差异导致的色差。如图3所示为实际冷却后产的浪形示意图(黑白相间)。

图2 板带来料温度及厚度差异情况

图3 板带来料情况对冷却的影响

2.3 钢板头尾翘曲问题

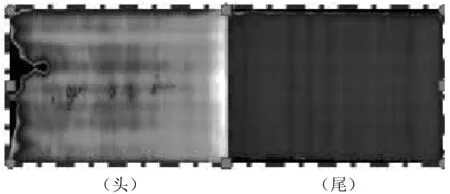

钢板头尾翘曲的产生实际是由于轧机轧制是头尾咬料和抛料产生斜楔,致使钢板的头尾与中部厚度和温度都差异较大,从而在钢板进入冷却装置后其头部和尾部的冷却水量应很少、甚至钢板的头尾不需要喷淋冷却水,然而该超快冷却装置不具备对钢板的头尾冷却遮蔽或对冷却喷淋水量进行及时调整的功能,而是对整个钢板在通过冷却区域其冷却装置对每一流向面的冷却水量都是一样的,从而导致钢板的头部和尾部由于比中部过分冷却产生严重不均匀,致使钢板的头部和尾部变形较大,严重情况下甚至头部和尾部产生直立翘曲,有多达500~800mm的头尾翘曲差异高度。图4为板带头尾翘曲差异情况示意图,图5为这种翘头来料的钢板进入冷却后将产生头部翘曲变形示意图(白色部分)。

图4 板带来料头尾差异情况

图5 板带来料头尾翘曲影响

以上问题归结为钢板来料的厚度和温度差异较大,而在进入冷却装置时由于没有及时适应这种差异调节冷却水量,致使冷却进一步不均匀,从而产生不同的钢板变形。

3 改进方案和措施

针对现有超快冷却装置对钢板厚度和温度分布的差异化的主动适应能力较差,从而导致钢板冷却时由于冷却不均匀,致使钢板由于热应力不平衡产生不同程度的变形,甚至是头翘、尾翘、边浪或浪形的不良情况。根据对中厚板冷却机理的内要求以及深入剖析,提出了一种对超快冷却装置在进行喷淋冷却过程中主动去适应由于中厚板中部到边部两侧的厚度和温度不均而需要产生不同水流分布的宽度流态的冷却规律,以及钢板纵向头尾关闭或调节适应能力,使得板带冷却沿宽度方向的水流分布趋于均匀,同时可根据板带长度方向的流动状态,对板带的头尾时选择对不同的喷淋集管进行关闭或打开或调节,做到量化不同区域的冷却水量的调节,从而达到最佳的板带冷却状态的控制能力。

3.1 改进方案简述

该改进方案是在直喷的喷淋集管上安装一种对喷淋集管进行快速关闭或调整的装置,该ACC喷淋集管快速关闭及调整的装置采用了一种凸度导水槽,凸度导水槽的凸度按照喷淋集管的出水量以及板带宽度方向上的需水分布规律进行相关拟合成的一种凸度可控槽体。并采用步进式驱动电机进行传动,能方便通过电机的步调进行控制。且这种采用拟合的光滑曲线的凸度槽体,摒弃了传统的喷射集管依靠总阀调整模糊流量和大面积方向上几乎不能控制的结构形式。

本方案的潜在机理就是根据板带宽度方向以及纵向方向上的温度和厚度差异因素,由于这种差异而需要有不同的给水量进行相应的冷却处理,也即是板带头尾的冷却喷水量与中部的喷水量有所不同,且由于中部喷水量向边部扩散,也应使边部的喷水量与中部的喷水量不同,同时随着板带材质的不同成分其喷水模式也有所不同,仅依靠阀门的整体调节在实际生产中根本不可能满足要求。本方案就是对喷淋集管采用预设值、在线可调的凸度模式,符合板带喷淋冷却的宽向规律,并可适时选配头尾水量比,已达到最佳的冷却效果。从中厚板的宽度方上水流分布规律形成一条光滑的曲线,即可构建所需的凸度导水槽。如图6所示为光滑曲线坐标图。

图6 曲线拟合坐标图示意图

3.2 本方案功能及特点

采用改进式方案的超快冷却装置的主要功能就是能够实现根据轧件的快速冷却需求适时动态调整移动或关闭,以达到最佳的热交换平衡状态所需要的水流量或者快速关闭遮挡整个喷射集管,以提高对板材的冷却调控能力和头尾边部冷却变形的不同速率的需求,达到精确的冷却板形控制能力。与现有情况比较具有如下特点:

1)提高ACC喷淋集管对生产不同钢种时沿板带不同方向所需冷却水量的要求,同时能够更加精度满足这种差异化的要求,同时增强了板带的冷却控制能力、冷却强度能力、冷却均匀性控制能力;

2)提高ACC喷淋集管对生产同钢种的不同板带宽幅变化时所需冷却水量的控制,已达到对板带沿宽度方向的喷水量进行适时调整,满足板带宽度方向上的冷却需求;

3)提高ACC喷淋集管对生产不同钢种时需对板带的头尾冷却与中部冷却所需水量不同进行适时的选配,以能在整个冷却区域内根据头尾与中部板带的冷却情况进行适时的开闭遮蔽或调节,已达到最佳的冷却喷水量。以提高ACC喷淋装置对不同品种冷却产品的适应能力,并有效地增强了ACC喷淋集管的冷却板带均匀性控制能力。

4 结语

从上分析可以看出引进的西门子奥钢联MULPIC超快冷却装置整体装备具有先进、冷却能力强、自动冷却温度命中率较高的特点,然而在保证冷却板带的板形方面存在不稳定,以及在头尾因变形或温度差异而导致冷却变形大、浪形严重等不足。鉴于此,通过对直喷喷淋集管进行改进,增设喷淋集管凸度导水槽进行快速关闭及调节功能,能有效地主动适应不同板带、不同位置上差异化的冷却要求,能有效改善超快冷却装置的冷却适应能力。同时冷却装置的稳定运行也是保证设备和各功能运行的前提。因而在提高装置主动适应能力的基础上的同时,也必须加强对设备功能本身进行必要的维护,是提高装置的生产适应能力和板带生产其板形质量要求的必要保证,从装置本身和使用维护状况出发力求提高生产企业的竞争力水平。

[1]王笑波,王仲初,柴天佑.中厚板轧后控制冷却技术的发展和现状[[J],轧钢,2000,Vol.17(3): 44-47.

[2]王占学.控制轧制与控制冷却[M].北京:冶金工业出版社,1988:156-159.

[3]高亮,乔馨,丛津功.轧后控制冷却工艺研究[[J].宽厚板,2003,Vol.9(5):19-21.

[4]蔡晓辉等.控制冷却方式和设备的发展[[J].钢铁研究学报,2001,Vol.13(6):56-60.

[5]王国栋,刘相华.日本中厚板生产技术的发展和现状[J].轧钢,2007,Vol.24(2):1-5.

[6]陈松年.快速冷却和直接淬火技术[J].宽厚板,1996(5):1-8.

[7]蔡晓辉.中厚板控制冷却数学模型的研究及应用[D].沈阳:东北大学,2004.

[8]俞昌铭.热传导及数值分析[M],北京:清华大学出版社,1981:53-58,339-401,453-454.

Application and Improved of MULPIC Type Cooling Device for the Wide Heavy Steel Plate

Li Yanqing

(CISDI R&D Co., Ltd., Chongqing 400013)

This article is based on a certain factory MULPIC type ultra fast cooling devices, equipment configuration, process characteristics and reliability analysis and the flatness bad problems is analysed which is after the cooling of the wide heavy steel plate in the practice production the corresponding solution measures is proposed so. aim at improving ultra fast cooling device to sheet strip with the cooling of the ability to adapt actively, improve the sheet strip cooling uniformity, achieve precise control of cooling capacity.

Wide heavy steel plate MULPIC cooling equipment Cooling Intensity Cooling uniformity Improvement

李彦清,男,1973年出生,高级工程师,毕业于北京科技大学冶金机械专业,硕士,从事冶金机械设备研究开发及工程设计

TG334.9

B

10.3969/j.issn.1001-1269.2014.01.016

2013-10-29)