电石渣/白泥-石膏法的工艺优化研究

朱敬宏 ,孙丽杰 ,张增利 ,李海涛 .2,夏纯洁 .2

(1.浙江天蓝环保技术股份有限公司,浙江 杭州 311202;2.浙江省工业锅炉炉窑烟气污染控制工程技术研究中心,浙江 杭州 311202;3.新疆天业集团自备电厂,新疆 石河子 832000)

电石渣的主要成分为氢氧化钙,白泥主要成分为碳酸钙和生产过程中带入的强碱[1],以电石渣/白泥作为脱硫剂的工艺最早出现在上世纪90年代,经过二十多年的发展,工艺技术日渐成熟,这两种工业废弃物的活性都大大强于石灰石,在烟气脱硫领域有优势,可以在相同液气比的工况下获得更高的脱硫效率,符合目前越来越严格的二氧化硫排放控制标准。但电石渣/白泥作为一种大宗工业固体废弃物,其品质得不到保证,受到生产、运输、贮存等多个环节的影响。

大量工程实践表明,电石渣/白泥中含有大颗粒杂质,如碳粒、硅铁;还原性物质,如硫[2]、磷等,导致COD含量较高;氯离子含量远大于石灰石/石灰等钙基脱硫剂;并含有黑色物质等。这些物质造成了在电石渣/白泥-石膏法运行过程中出现磨损、堵塞、腐蚀、氧化和脱水困难等问题,给脱硫系统的长期稳定运行带来诸多隐患。需要对脱硫系统的部分环节进行合理的优化与改良,以适应电石渣/白泥的应用,保障脱硫系统长期稳定运行。

1 脱硫剂预处理系统

在电石渣/白泥-石膏法应用在烟气脱硫领域之前,这些废弃物一般都采取填埋、堆放处理,与工业、生活垃圾混成一堆。现今,电石渣/白泥作为一种资源,陈年渣料也被挖出来使用,一是应用在烟气脱硫系统上节省运行费用,二是腾出了场地,三是避免废料常年堆积,对土地、环境造成的二次污染[3]。但是,即使是新鲜生产的电石渣/白泥的品质也不能与成品石灰石/石灰粉相比,何况是颗粒物大、杂质多的陈年旧渣料,直接使用传统的石灰石-石膏法脱硫工艺的处理流程应用在脱硫系统上会造成设备的磨损、堵塞,严重影响系统的正常运行;电石渣白泥中带有的黑色杂质在脱硫系统中不断累积会出现脱硫效率下降、石膏脱水困难等弊端;较大的粒径导致脱硫剂溶出速率低,钙硫比增大,反应过程中易被包裹,系统氧化效率低、石膏品质低。

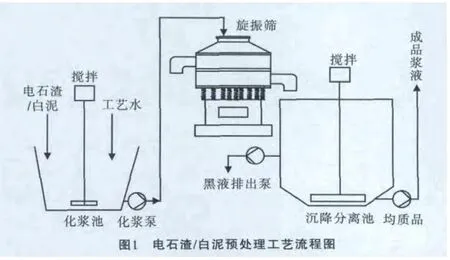

1.1 筛分

电石渣/白泥中对脱硫系统存在危害的难溶性大颗粒杂质主要为碳、硅铁、二氧化硅及混杂其间的其他大颗粒等,分析表明,这些杂质主要为100目的筛余物。通过分析比较常用筛分设备,优选了旋振筛用于渣浆筛分,研究表明电石渣浆液浓度、浆液处理量及筛网目数对筛分效果具有重要影响。根据杂质粒径分布特点,结合工程实际需求,优化了筛分参数,达到了较好的筛分效果、保证长时间的稳定运行,筛网寿命达3 000 h以上。

1.2 分离黑色杂质

通过旋振筛等过滤设备,将渣浆中100目以上的粒径杂质分离出去后,还需要对通过100目筛网后的渣浆进行提纯,去除渣浆中的黑色物质,采用低速搅拌分离渣浆中的黑色物质与渣浆,将密度较小、悬浮态的黑色物质从上层排出,与渣浆分离。

1.3 研磨破碎

众所周知,湿法脱硫系统对于脱硫剂粒径的标准要求为小于325目,最低要求为小于250目,针对球磨机等传统颗粒细化设备投资维护成本高、占地面积大及能耗高的缺点,根据电石渣/白泥颗粒物特点,开发采用了高效节能的电石渣颗粒物均质细化技术。均质器占地面积小、投资维护成本低、能耗仅为相同工况下球磨机的20%左右,可将电石渣浆液中颗粒物250目过筛率由小于30%提高至90%以上,实现了电石渣颗粒物节能高效细化。

综合各项电石渣/白泥预处理手段研究结果可见,渣浆经过旋振筛等过滤设备初步分离去除100目以上颗粒杂质后,进入沉降分离流程,去除其中黑色物质后的渣浆通过均质器研磨破碎至成品脱硫剂浆液池,至此,可制成品质合格、有利于脱硫系统高效长期稳定运行的成品脱硫剂浆液,工艺流程图见图1。

最终成品脱硫剂浆液中颗粒物粒径250目通过率大于90%,黑色物质去除率为85%,有效脱硫成分相对原始电石渣/白泥提高10%,满足脱硫系统的化学反应需求。电石渣预处理系统在山东某自备电厂1×410 t/h锅炉及新疆某自备电厂4×135 MW+2×300 MW机组配套的锅炉烟气脱硫系统中均有应用,而白泥-石膏法预处理系统在福建某造纸企业自备电厂1×150 t/h、2×130 t/h锅炉烟气脱硫系统中也有应用,经过4年的连续运行,实际使用效果良好。

2 外置塔釜氧化系统

2.1 影响氧化的主要机理

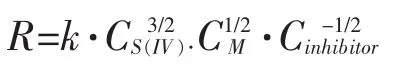

电石渣/白泥中仍然含有还原性物质,如硫、磷、残余电石等,抑制脱硫系统的氧化,导致脱硫浆液中的亚硫酸钙、亚硫酸氢钙氧化启动时间推迟、氧化速率降低,提高了对氧化环境的要求。大量的实验研究及工程试验结果表明,亚硫酸钙的氧化速率主要取决于亚硫酸钙的浓度、浆液体系的pH值、催化剂的浓度及抑制剂的浓度。亚硫酸钙的氧化速率见下列公式[4]:

式中:R—氧化速率;

K—反应速率常数;

CS(IV)—亚硫酸根离子的浓度;

CM—催化剂的浓度;

Cinhibitor—抑制剂的浓度。

其中,CS(IV)与浆液的 pH 值有关,pH 值越低,溶解的亚硫酸钙就越多,CS(IV)就越大。

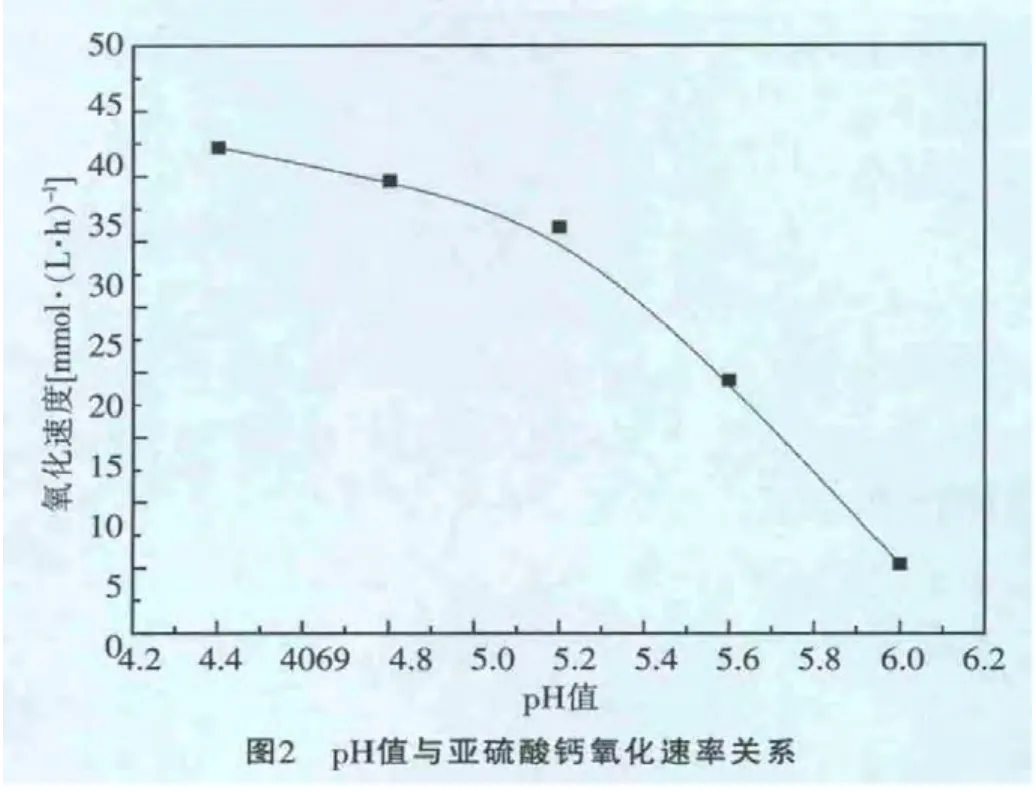

从上式中可以看出,拟提高亚硫酸钙的氧化速率,则必须降低pH值。降低pH值一方面,提高了系统中的亚硫酸根离子浓度;另一方面,有利于脱硫剂和烟气夹带的飞灰中的金属离子溶出[5],提高催化剂的浓度,从而提高氧化速率。通过实验验证亚硫酸钙氧化速率随pH值的变化曲线见图2。

降低pH值既有利于消除还原性物质对亚硫酸钙氧化的抑制作用,同时在某种程度上可以提升氧化速率,减少浆液停留时间,可将氧化系统塔罐及配套设备设计的更小,提高氧化浆液的密度可提升氧化系统的处理效率。以pH值5.6为基准,pH值降低至5.2时,氧化速率提高40%,氧化系统配置的塔罐、设备的容积降低28.6%;pH值降低至4.8时,氧化速率提高60%,氧化系统配置的塔罐、设备的容积降低37.5%。

2.2 外置氧化塔氧化

脱硫系统运行过程中首先要保证的是脱硫效率,而脱硫效率的提升依赖循环浆液量和循环浆液的pH值,这与氧化环境所需求的pH值是相矛盾的。为提高氧化系统的氧化速率、降低氧化系统投资运行成本,采用外置氧化的手段是符合现状需求的,将脱硫循环液与需进行氧化的浆液分开,分别控制二者的pH值,使浆液体系互不干扰,吸收塔中维持较高pH值以达到要求的脱硫效率,将氧化塔中pH值控制在低水平以保证氧化顺利进行,确保脱硫石膏的品质。具体的实施方式有2种。

(1)采取塔外酸化氧化的工艺路线。将吸收塔塔釜浆液转移至外置氧化塔,在氧化塔中通入部分原始烟气,经过氧化塔吸收二氧化硫后的烟气再次进入吸收塔,可减轻吸收塔的工作负荷,同时可以降低氧化塔内浆液的pH值,保证氧化塔内浆液氧化顺利进行。

(2)收集吸收塔喷淋浆液。在吸收塔喷淋浆液将要到达塔釜与塔釜内循环液混合前,将喷淋液收集引流至外置氧化塔,由于该浆液pH值低于吸收塔塔釜内循环液pH值,有利于消除还原性物质对氧化的抑制作用。

在氧化塔内部氧化空气的布置方式上,采用CFD模拟计算氧化装置的内部气液流场,优化氧化风管及搅拌器位置参数,以FLUENT为求解软件,利用Gambit生成了含有大量网格的氧化装置三维模型,通过改进数学模型,用双方程RNG K-ε湍流模型、欧拉多相流模型等,对外置氧化塔内气液运动进行仿真研究。经过精确的运算,得出氧化装置内部气液两相流场分布和运动规律,包括液相体积分布及气含率等。经过模拟计算,得到了最优化的结构参数,同时设计相关试验,研究不同结构参数下的亚硫酸盐氧化性能,验证CFD模拟计算的准确性。达到了氧化装置相关结构参数的最优设计。

吸收塔的pH值根据脱硫效率的要求控制在较高水平,而在氧化塔内,pH值控制在5.0以下,以利于残留的氢氧化钙溶出,提高脱硫吸收剂的利用率;从理论上可实现Ca/S=1。外置氧化塔可进行持续的氧化、结晶反应,使CaSO4·2H2O晶体颗粒更大,有利于后续工艺中脱水处理,提高副产石膏的品质。相比在吸收塔内直接进行氧化,避免了吸收塔内氧化时循环泵与石膏的相互磨损造成对石膏晶体生长的抑制与设备寿命的缩短。外置氧化塔工艺在新疆某自备电厂4×135 MW+2×300 MW机组配套的锅炉烟气脱硫系统中均有应用[6],脱硫效率达到95%以上,石膏纯度达到97%。

3 出渣提纯系统

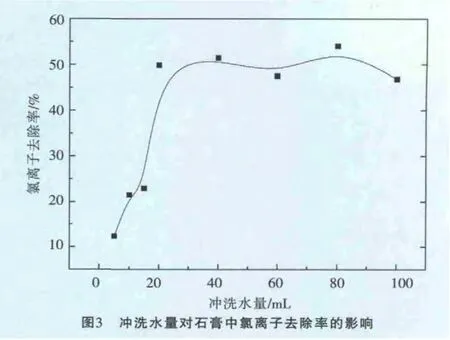

电石渣/白泥中氯离子含量较高,造成副产物石膏中氯离子含量超标,在副产物再利用领域受到一定的限制。采用冲洗水对石膏滤饼进行冲洗可降低副产物中的氯离子含量,冲洗水量对石膏中氯离子去除率的影响如图3所示。图3中可见,当冲洗水量≤20 mL时,石膏滤饼中氯离子去除率随冲洗水量的增加而增大;当冲洗水量>20 mL时,增加冲洗水量对石膏滤饼中氯离子去除率影响很小;当冲洗水量为20mL时,石膏滤饼中氯离子去除率为42.8%。

电石渣/白泥生产过程中的黑液与渣料混合压滤,使得脱硫剂中夹杂有部分此类黑色物质,并在脱硫系统长期运行时不断累积,影响脱硫效率,通过前期的预处理工艺及脱硫废水定期排放可解决。但在脱硫石膏压滤过程中,黑色物质由于其较小的密度会漂浮在成品石膏浆液上层,在进入带式真空过滤机上时,黑色物质覆盖在石膏表面形成一层致密的气密层,影响石膏滤饼的透气性能,成品石膏含水率因此上升10%。

在电石渣/白泥-石膏法脱硫系统实际运行过程中,需要分离成品石膏浆液中的黑色物质,通过旋流器等分离设备将黑色物质通过溢流液排出,同时对带式过滤机石膏抽滤层进行相应处理以破坏黑色物质形成的气密层,可保证石膏含水率达到工艺要求。新疆某自备电厂4×135 MW+2×300 MW机组配套的锅炉烟气脱硫系统中应用了分离提纯系统,产出的副产物石膏含水率最高为11.5%,多数情况为8.0%~10.5%,经过烘干系统再处理可达到3%以下[7],而石膏中氯离子含量保持在0.1%以下。

4 脱硫废水处理系统

电石渣/白泥中COD、氯离子、重金属含量远大于成品石灰石/石灰,采用传统的石灰石-石膏法的废水处理技术易造成尾部脱硫废水排放不达标,而脱硫系统配套的废水处理系统是附属系统,其投资及运行成本必须要控制在合理范围之内。对于重金属离子的去除,添加有机硫、PAC、PAM等药剂可达到一级水质排放标准;而电石渣/白泥-石膏法脱硫废水的COD达到了300 mg/L以上,是石灰石-石膏法脱硫废水的二倍。采用强制氧化剂如次钠等对废水进行处理,其处理效率可达到80%以上,处理后的废水COD降低至100 mg/L以下,达到《GB 8978-1996污水综合排放标准》一级排放标准。新疆某自备电厂4×135 MW+2×300 MW机组配套的锅炉烟气脱硫系统配套的脱硫废水处理系统,其脱硫废水原水COD含量为320 mg/L,处理后的COD达到了80 mg/L以下,其余指标也均达到水质一级排放标准。

5 结语

通过以上手段实施电石渣/白泥-石膏法脱硫工程,在脱硫液气比、脱硫效率方面相对石灰石-石膏法更具有优势,不仅节约建设成本,运行成本也能节省30%~60%。大量的工程实施例表明,使用电石渣/白泥脱硫,副产物完全能够达到95%的石膏纯度,含水率达到10%以内,可以应用在水泥生产及石膏板生产领域。

电石渣/白泥-石膏法脱硫工艺应用前景广阔,并且适用于石灰石-石膏法的改造。无论是新建工程项目还是改造项目,必须根据实际情况做好脱硫剂的预处理、塔外氧化、黑色物质的去除和废水处理的设计。

[1]廖永进,王雨嘉,方健.白泥作为湿法脱硫系统脱硫剂的可行性研究.中国电机工程学报,2009,29:161-163.

[2]易志刚,付永胜.电石渣浆上清液S2-去除试验研究.工业用水与废水,2008,39(4):47-49.

[3]严新荣.湿法烟气脱硫系统采用电石渣脱硫剂的技术分析.华电技术,2011,33(9):81-84.

[4]MO Jian-song, WU Zhong-biao, CHENG Chang-jie, et al.Oxidation inhibition of sulfite in dual alkali FGD system.Journal of Environmental Sciences, 2007, 19(2):226-231.

[5]余世清,吴忠标.飞灰及其混合脱硫剂浆液脱硫特性的实验研究.环境污染与防治,2002,24(6):335-338.

[6]张 磊,张增利,陈财来.电石渣-石膏法烟气脱硫工艺的运行总结.中国氯碱,2010,(9):38-40.

[7]王新红.电石渣湿法烟气脱硫石膏的处理及利用[J].石河子科技,2009,(6):47-48.