O2/CO2气氛下电站锅炉汽水系统仿真模型研究

(枣庄学院 机电工程学院,山东 枣庄 277160)

0 引 言

O2/CO2燃烧技术亦称富氧燃烧技术,或空气分离、烟气再循环技术。该技术可有效减少火电厂CO2排放[1-2],并有利于脱硫过程的实现[3]以及减小NOX的排放量[4];同时也是一种高效燃煤技术[5]。

目前对于O2/CO2气氛下锅炉仿真模型的研究,以静态模型[6]和局部模型[7]研究居多。然而,在锅炉实际运行过程中,机组的各个参数之间相互影响,一个参数的变化是其它参数扰动引起燃烧、换热和流动等过程变化以及烟气侧和工质侧的质量、能量和动量平衡变化的综合结果与外在体现。因此有必要对O2/CO2气氛下电站锅炉的整体动态特性进行研究。

汽水系统是电站锅炉的核心部分,其工作性能与整个机组的安全、经济运行直接相关。因此研究汽水系统的动态特性有利于深入了解O2/CO2气氛下电站锅炉的整体动态特性,为锅炉控制系统的优化和机组运行提供参考。

1 动态数学模型

O2/CO2燃烧方式的煤粉炉与常规电站煤粉炉的汽水流程基本相同,根据管内工质状态,将锅炉受热面分为单相受热面和双相受热面[8-9]。前者指各级过热器、再热器、省煤器,统一建立通用的单相介质换热器模块。后者指汽包、下降管和水冷壁管,即锅炉蒸发系统,分别建立相应模块。此外,对喷水减温器建立模块。单相介质换热器数学模型及其求解方程见文献[10],下面仅就蒸发系统和喷水减温器模型作出阐述。

1.1 蒸发系统数学模型

就整体而言,蒸发系统模型应为非线性分布参数的数学模型。通过对其蒸发过程及流动状况的分析,采用非线性集中参数模型即可对蒸发系统传热、蒸发生汽、水位变化等整个动态过程的仿真达到理想效果。

1.1.1 汽包数学模型

对汽包系统进行简化处理,并做如下假设:采取集总参数模型,各参数仅是时间的函数,与空间无关;饱和水和饱和蒸汽的密度以及焓值仅是压力的函数;汽包中汽水完全分离,上部为蒸汽,下部为水。

(1)液相区数学模型

液相区质量平衡方程

(1)

式中:Mdl为液相区工质质量,kg;Ge、Gr、Gd、Gev、Gext分别为给水、上升管内汽水混合物、下降管内水的流量,汽包动态蒸发量及额外排水量,kg/s;X为汽水混合物质量含汽率,%。

设汽包为水平放置的圆筒,两端封头为半球形,则汽包水位L满足:

(2)

其中

式中:VL为液相区体积,m3;r为圆筒及半球形封头的半径;Lm为汽包长度,m。

液相区能量平衡方程:

-GevHs-GextHw-Qb

(3)

式中:He、Hw、Hws、Hs分别为省煤器出口给水、汽包内的水、饱和水、饱和蒸汽的焓值, kJ/kg;Qb为汽包下部水传给汽包壁金属的热量,kJ。

(2)汽相区数学模型

汽相区质量平衡方程:

(4)

式中:ρV为蒸汽密度,kg/m3;VV为汽相区容积,m3;GV为主汽流量,kg/s;Gx为流出汽包的其它蒸汽流量,包括汽包放汽量和汽包安全门泄出蒸汽流量,kg/s。

汽相区能量平衡方程:

(5)

式中:Qb为汽包上部蒸汽传给汽包壁金属的热量,kJ。

汽包压力满足

(6)

其中A、B、C、D为与工质密度、流量及焓相关的系数。

1.1.2 水冷壁数学模型

将烟气与工质的换热过程简化为烟气与金属管壁的换热及金属管壁与工质的换热两个过程。烟气与金属管壁的换热量包括辐射换热量和对流换热量。则:

Qg-mu=Qcon+Qrad=agas(Tgas-Tmu)

(7)

Qmu-s=as(Tmu-Ts)

(8)

式中:Qg-mu、Qrad、Qcon为烟气与金属管壁的总换热量、辐射换热量、对流换热量,Qmu-s为金属管壁与工质的换热量,kW/m2;Tgas、Tmu、Ts为烟气、金属、工质的平均温度,℃;as为金属与工质的对流换热系数,kW/(m2K);agas为烟气与金属的总换热系数,可表示为烟气对管壁表面的对流放热系数ad和烟气对管壁的辐射放热系数af的代数和,ad的计算采用常规空气煤粉锅炉的经验公式计算。

O2/CO2气氛下煤粉锅炉与常规煤粉锅炉相比,由于烟气中CO2浓度发生了变化,辐射换热特性发生了很大变化,这也是两种气氛下煤粉锅炉模型建立的最大区别之一[11,12]。在计算火焰黑度时必须考虑因H2O和CO2光谱部分重叠而引入的修正量Δk:

k=(kq-Δk)r+khμh

(9)

式中:kq为烟气辐射减弱系数,1/(m·MPa);r为烟气中三原子气体的体积分数,%;kh为烟气中飞灰辐射减弱系数,1/(m·MPa);μh为飞灰的质量浓度,kg/m3。

气体的辐射减弱系数的修正方法采用Lechner提出的宽带模型修正式:

(10)

(11)

λ=log[(PH2O+PCO2)s]

(12)

式中:PH2O、PCO2分别为水蒸气、二氧化碳的分压力,bar;s为有效辐射层厚度,cm。

1.2 喷水减温器数学模型

喷水减温器的数学模型主要从能量守恒方程和质量守恒方程两个方面来考虑,由于喷水减温水流量相对很小,因此忽略减温水对蒸汽密度及压力的影响。

能量守恒方程:

D1H1+DjHj=D2H2

(13)

质量守恒方程:

D1+Dj=D2

(14)

式中:D1、D2、Dj分别为喷水减温器进口、出口、减温水流量;H1、H2、Hj分别为喷水减温器进口、出口、减温水焓值。

2 模型求解与模块结构

2.1 模型求解

为便于数字计算机求解,采用欧拉法将以上建立的微分方程进行离散化,得出烟气出口温度、金属温度以及工质出口焓值的差分方程如下:

(15)

(16)

(17)

2.2 模型结构

各模块和模型的建立基于在一体化模型开发平台(IMMS),将建立的数学模型及其求解方程,进行编程及标准化处理,构建包括输入、系数、输出的通用算法模块[13]。喷水减温器的算法模块结构示意图如1所示,其它模块结构与之类似。

图1 喷水减温器模块结构

3 动态仿真分析

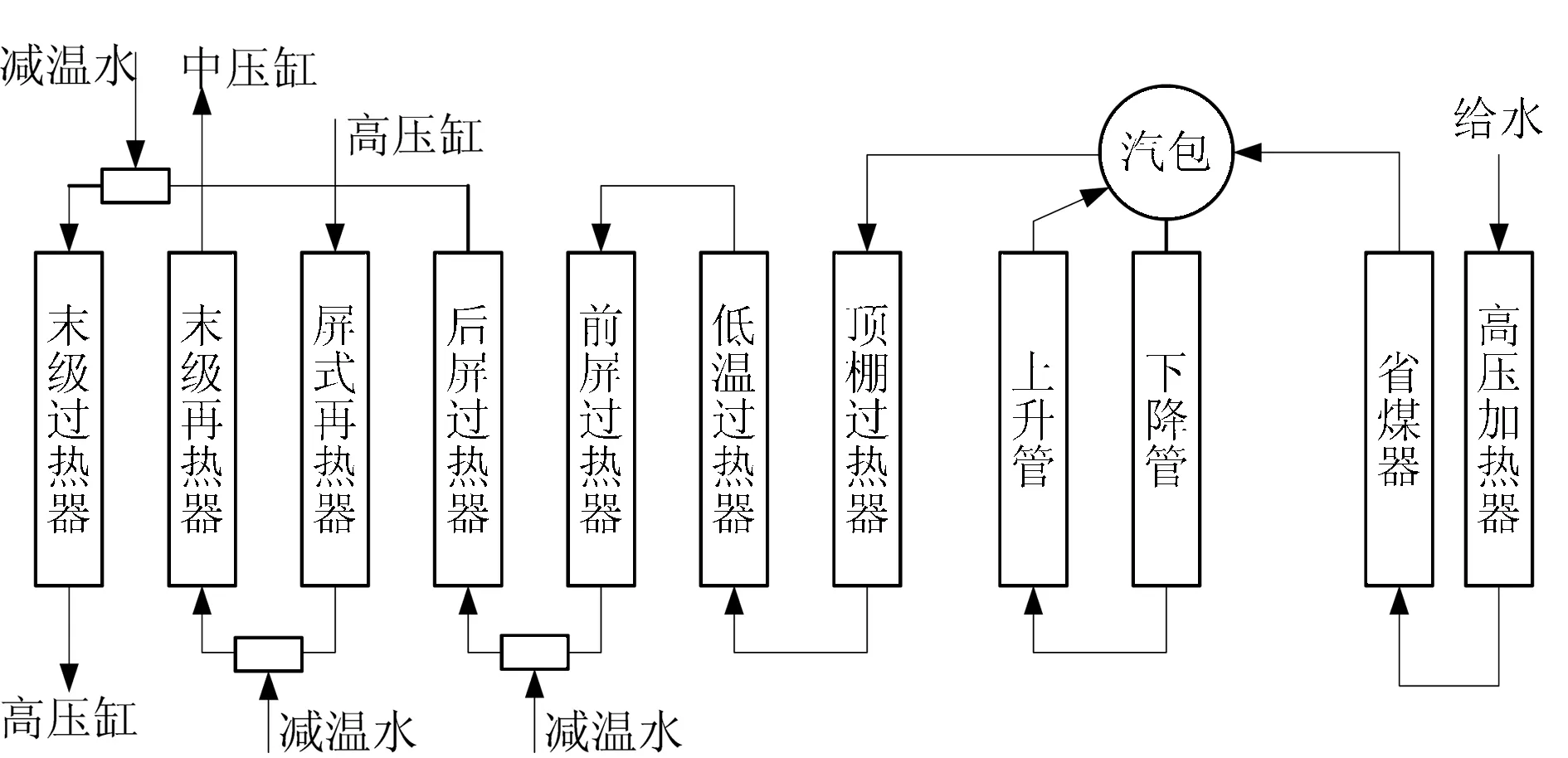

以概念设计的300 MW O2/CO2煤粉燃烧锅炉为仿真对象,锅炉采用四角切圆燃烧,直流上下摆动式燃烧器,锅炉主要参数见表1,汽水系统流程如图2所示。该锅炉燃烧高水分低硫褐煤。

表1 O2/CO2燃煤锅炉的主要额定参数

图2 O2/CO2燃煤锅炉的汽水系统流程示意图

在所建立的O2/CO2煤粉燃烧锅炉汽水系统仿真模型的基础上,进行了燃料量、O2/CO2容积比扰动仿真试验,并分析试验结果。

3.1 燃料量扰动试验

仿真模型运行至5 min时,将给煤量和供氧量同时阶跃增加5%,锅炉主汽流量、炉膛出口温度、煤的燃烧率、汽包压力、主汽温度等参数的动态响应曲线如图3所示。给煤量由207 500 kg/h阶跃增加到217 880 kg/h、供给氧量由214 200 kg/h阶跃增加到224 900 kg/h后,主汽流量由284.457 kg/s增加至293.314 kg/s,过渡时间约为4.3 min;炉膛出口温度由1 059.2 ℃增加至1 080.7 ℃; 煤的燃烧率由196 610 kg/h增加至206 437 kg/h;汽包压力由19.521 MPa增加至19.580 MPa,过渡时间约为5 min;主汽温度由539.74 ℃增加至547.26 ℃,过渡时间约为7 min。

图3 燃料量扰动试验曲线1—主汽流量(250~300 kg/s),2—炉膛出口温度(1 000~1 100 ℃),3—煤的燃烧率(190 000~210 000 kg/h),4—汽包压力(19~20 MPa), 5—主汽温度(520~600 ℃)。

试验结果表明,燃料量的增加导致炉膛平均温度迅速升高,水冷壁的吸热量随之增加,汽包压力和主汽流量、主汽温度都开始明显增加,直至达到新的平衡。

3.2 O2/CO2容积比扰动试验

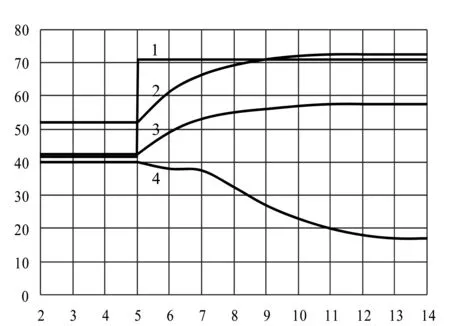

仿真模型运行至5 min时,将O2/CO2容积比由30/70阶跃增加到32/68,炉膛理论燃烧温度、汽包压力、主汽流量及主汽温度等参数的动态响应曲线如图4所示。O2/CO2容积比变化后,炉膛理论燃烧温度由1 923.21 ℃增加至2 014.12 ℃;汽包压力由19.521 MPa升高至19.728 MPa,过渡时间约为6 min;主汽流量由284.457 kg/s增加至314.729 kg/s,过渡时间约为6 min;主汽温度由539.74 ℃降至515.82 ℃,响应时间约为12.5 min。

图4 O2/CO2容积比扰动试验曲线1—炉膛理论燃烧温度(1 800~2 040 ℃),2—汽包压力(19~19.8 MPa),3—主汽流量(200~360 kg/s),4—主汽温度(500~580 ℃)。

试验结果表明,O2/CO2容积比增大导致炉膛的理论燃烧温度迅速升高,引起汽包压力、主汽流量增大。而主汽温度受主汽流量和烟温的双重影响,在加入扰动后的一段时间内变化缓慢并出现波动,在各因素相对稳定后,继续下降达到新的平衡。

4 结 论

(1)基于O2/CO2气氛下烟气辐射换热特点,借助于计算机求解与一体化模型开发平台,建立了电站锅炉汽水系统整体动态数学模型。模型能够正确反映O2/CO2燃烧条件下煤粉锅炉汽水系统的动态特性,并且具有很好的稳定性。

(2)仿真结果表明,燃料量、O2/CO2容积比的增加可导致燃烧速率和燃烧温度急剧升高,进一步引起工质参数不同程度的变化。因此机组运行人员在运行工况变化时应针对不同的参数进行合理调节。

[1] 阎维平,米翠丽.富氧煤粉燃烧锅炉概念设计研究[J].热力发电,2011,40(2):1-7.

[2] B.J.P.Buhre, L.K.Elliott, C.D.Sheng, et al.Oxy-fuel combustiontechnology for coal-fired power generation[J].Progress in Energy andCombustion Science, 2005, 31: 283-307.

[3] 李庆钊, 赵长遂, 武卫芳, 等.O2/CO2气氛下燃煤SO2排放特性研究[J].中国电机工程学报, 2009, 29(20): 41-46.

[4] 李庆钊, 赵长遂, 武卫芳, 等.O2/CO2气氛下燃煤NO排放特性的实验研究[J].中国电机工程学报, 2009, 29(23): 33-38.

[5] 阎维平, 米翠丽.300 MW富氧燃烧电站锅炉的经济性分析[J].动力工程学报, 2010, 30(3): 184-191.

[6] Ade Haryanto, Keum-Shik Hong.Modeling and simulation of an oxy-fuel combustion boiler system with flue gas recirculation[J].Computers and Chemical Engineering, 2011,35:25-40.

[7] A.Lawal, M.Wang, P.Stephenson, et al.Dynamic modelling and analysis of post-combustion CO2 chemical absorption process for coal-fired power plants[J].Fuel, 2010,89:2791-2801.

[8] 高建强,祁在山,马良玉, 等.锅炉单相介质换热器的通用性能分析仿真模型[J].华北电力大学学报,2001,28(3):88-91.

[9] 高建强, 郝 娜, 范晓颖, 等.余热锅炉单相受热面动态数学模型及仿真[J].华北电力大学学报, 2009, 36(3): 68-71.

[10] 高建强, 侯致福, 尹相雷, 等.O2/CO2气氛下单相介质换热器的仿真模型研究[J].华北电力大学学报, 2011, 38(6): 91-95.

[11] 米翠丽, 阎维平, 李皓宇.富氧燃烧方式下烟气对受热面传热特性影响的数值研究[J].电站系统工程, 2009, 25(4): 23-26.

[12] 薛宪阔, 刘彦丰.O2/CO2燃烧产物辐射换热系数计算方法及影响因素分析[J].广东电力, 2008, 21(12): 32-34.

[13] 高建强, 张 颖, 陈鸿伟.基于一体化模型开发平台的SIS功能模型的开发及应用[J].热力发电, 2011, 40(2): 64-68.