环境因素对石化加热炉热损的影响分析

(吉林化工学院机电工程学院,吉林 132022)

0 引 言

加热炉是石化企业中主要的耗能设备,提高加热炉的热效率对于提高全厂的经济效益起着关键作用,为此各企业都采取了很多措施来降低加热炉的能耗[1-3]。石化加热炉的热损失主要包括通过炉壁的散热损失和被烟气带走的排烟损失,而加热炉在石化企业中一般都是露天布置的,因此,在评估这两项损失时必须要考虑环境因素的影响。

1 环境因素对加热炉散热损失的影响

1.1 炉壁热损的计算方法

石化加热炉是以燃料在炉膛燃烧产生的高温烟气加热物料的。从炉壁向外界散失热量的过程为:高温烟气首先以对流传热和辐射传热的方式将热量传递给炉墙内壁,然后热量以热传导的方式从炉内壁传至炉墙外表面,再以对流传热和辐射传热的方式将热量散发给大气环境,从而形成一个传热过程。在工况稳定条件下,可认为炉墙内表面温度一定,对于平面炉墙,其热损计算式为:

(1)

式中:q为炉壁热流密度;ti为炉壁内表面温度;tf为环境温度;δi为炉墙各层保温层的厚度;λi为炉墙各层保温层的导热系数;ho为外界环境与炉外壁面间总的表面传热系数(复合传热表面传热系数)。

1.2 环境温度对炉壁热损的影响

由式(1)的分析可知,加热炉炉墙内表面温度与环境温度的差值是炉壁散热量的驱动力,环境温度tf越低,温差驱动力越大,炉壁热损也越大。

以中石油某延迟焦化加热炉辐射段侧墙为例,其设计参数如下:炉内壁温度为1 100 ℃;炉墙结构从内到外分别为厚度δ1=160 mm的耐火纤维组块,厚度的δ2=140 mm轻质耐火浇注料和厚度δ3=6 mm的Q235钢板。在忽略风速的情况下,该段炉墙的炉壁热损和炉墙外表面温度随环境温度的变化见表1。

表1 环境温度对炉壁热损的影响

由表1可知,随着环境温度由-20 ℃变化到30 ℃,炉壁外表面温度比原来增加了142.3%,而炉壁的热损失仅降低了4.5%。结果表明,环境温度对炉壁外表面的影响是剧烈的,而对炉壁热损的影响较小。因此,一些企业的工作人员简单的以炉壁外表面温度作为评判炉壁保温损伤的标准,显然是不够准确的[4-6]。

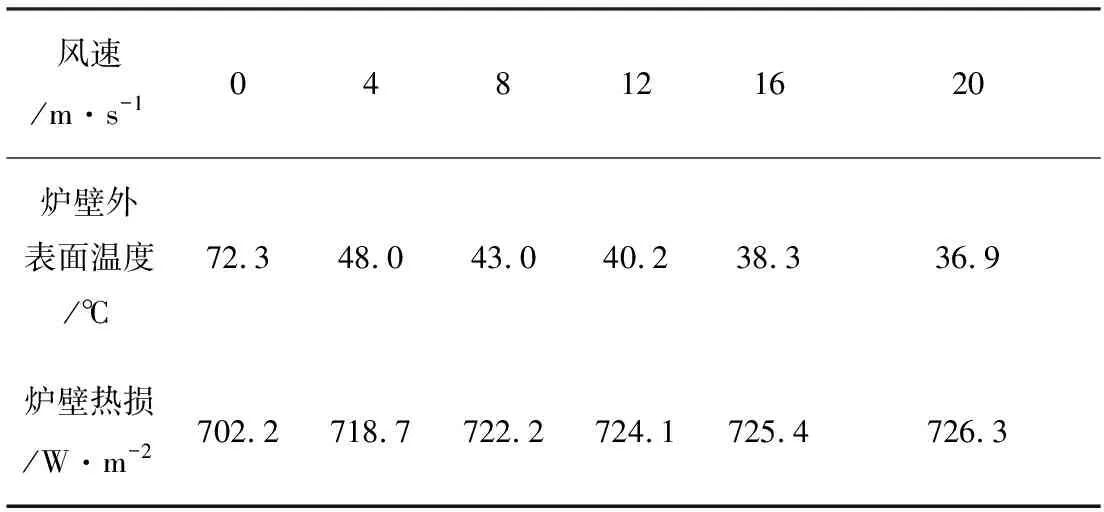

1.3 风速对炉壁热损的影响

当外界空气以一定的速度(有风时)流过加热炉炉墙外表面时,风速越大空气对边界层的扰动越大,相应地外界环境与炉外壁面间总的表面传热系数越大,从而导致炉壁向外界散失的热量也越多。同样以上述某延迟焦化加热炉辐射段侧墙为例,在环境温度为20 ℃时,炉壁热损随风速的变化见表2。

表2 风速对炉壁热损的影响

由表2可看出,风速同样是对于炉壁外表面温度的影响要比对炉壁热损的影响剧烈得多。风速从0 m/s变化到4 m/s时,炉壁外表面温度和热损的变化幅度要较之其后的变化幅度大一些,这是因为风速为0 m/s时外界空气与炉壁的传热方式属于自然对流,而有风时属于强制对流,两者的传热强度相差较大。

当环境温度和风速同时变化时,炉壁外表面温度和热损随环境变化的部分数据见表3。

表3 环境温度和风速的共同影响

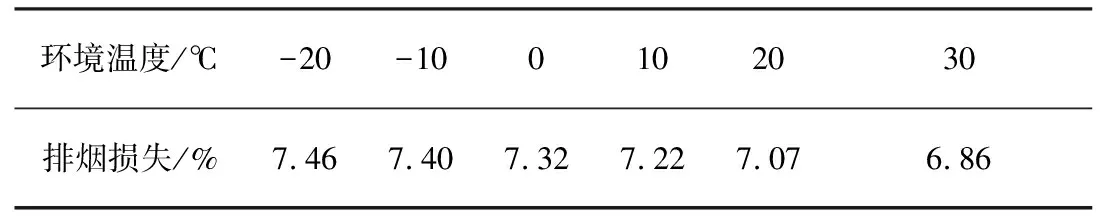

2 环境因素对加热炉排烟损失的影响

由于技术经济条件的限制,排烟在离开加热炉时,其排烟温度要比进入加热炉的空气温度高很多,因此不可避免地要产生排烟热损失。可按下式计算:

(2)

环境温度越高,入炉空气所带进的物理显热就越高,炉子热效率就越高,其排烟热损失也就越低。仍以前述延迟焦化加热炉为例,在其他条件相同的情况下,其排烟损失随环境温度的变化见表4。

表4 环境温度对排烟热损的影响

3 结 论

作为一种露天布置的设备,石化加热炉的热效率不可避免地要受到环境因素的影响,因此在加热炉的设计、运行以及热损测试过程中要采取一些措施,尽可能地减小影响。

(1)环境因素对于石化加热炉炉壁外表面温度的影响是剧烈的,而对炉壁热损的影响较小,因而在对炉子进行热损和保温测试过程中不可简单地将炉壁外表面温度作为评判标准。

(2)对于一年中温度和风速变化均较大的北方地区,加热炉设计时环境温度可取低一些,风速取大一些,并且选择绝热性能好的耐火衬里,平时运行过程中注意维护。

(3)利用排烟对助燃空气进行预热,降低排烟温度,可有效地降低炉子排烟损失、提高热效率,但在操作过程中要避免露点腐蚀。

[1] 胡小平.提高加热炉热效率的改造方案[J].当代化工,2009,38(4):409-411.

[2] 滕金端,袁文忠,刘志刚,等.提高加热炉热效率方法研究与应用[J].青海石油,2008,26(4):18-20.

[3] 李旭阳.提高焦化炉效率的几项措施[J].石油化工设备技术,2008,29(4):53-57.

[4] 曲志华,王立海.红外热像技术及礤在木材无损检测中应用的可行性探讨[J].森林工程,2009,25(1):21-24.

[5] 顾磊.红外热像技术在加热炉上的应用[J].工业炉,2007,29(5):24-26.

[6] 杨体绍,欧阳琦,聂向晖,等.加热炉衬里损伤的红外热像检测[J].河南冶金,2004,12(2):19-29.