CMC-PVA共混改性PAE树脂及其对纸张的增强作用

严维博 王 建,2 王志杰,2 康 艳 李 耀

(1.陕西科技大学轻工与能源学院,陕西西安,710021;2.陕西科技大学陕西省造纸技术及特种纸品开发重点实验室,陕西西安,710021)

随着回收废纸的增加、纸机车速的提高、抄纸向中碱性条件的转变、白水回用次数的增加以及白水封闭循环系统的使用,造纸企业对湿强剂提出了更高的要求,需要湿强剂适应中碱性抄纸,不与白水中的阴离子垃圾产生沉淀或絮聚现象,另外,白水中存在很多细小纤维,因此,湿强剂还应具有一定的助留、助滤作用。

目前,造纸湿强剂主要有以下几种:三聚氰胺甲醛树脂(MF树脂),脲醛树脂(UF树脂),酚醛树脂,聚酰胺多胺环氧氯丙烷树脂(PAE树脂),聚乙烯亚胺(PEI),二醛淀粉等。在众多湿强剂中,PAE树脂因具有无毒、污染少、使用方便,兼有助留助滤作用等优点,被国内外纸厂广泛采用,已成为继MF树脂、UF树脂、酚醛树脂之后又一性能优良的湿强剂,同时,它还具有增湿强效果好、适用pH值范围大、刚下机的纸张熟化程度高等优点,已逐渐在湿强剂中占有重要地位[1- 6]。

PAE树脂用于造纸仍存在一些缺点,如使用成本高、损纸不易回收、正电性较强、黏纸等,从而增加了抄纸难度等。为了提高PAE树脂的应用效果,可以对其进行改性,以扩大应用范围。本实验采用羧甲基纤维素-聚乙烯醇(CMC-PVA)共混改性剂对PAE树脂进行改性,制备一种新型纸张增强剂,以实现低成本增强纸张的目的。

1 实 验

1.1 实验原料

漂白针叶木商品浆板、漂白阔叶木商品浆板、己二酸、二乙烯三胺、环氧氯丙烷、CMC(羧甲基纤维素)、PVA(聚乙烯醇)、CPAM(阳离子聚丙烯酰胺)、阳离子淀粉(取代度0.025),均为市售。

1.2 实验方法

1.2.1改性剂的制备

将配制好的CMC(质量分数为6%)与PVA(质量分数为6%)水溶液,按照下述几种共混方案在搅拌下进行共混,配制CMC-PVA共混改性剂。

CMC与PVA的共混比例方案为:

(1)CMC用量固定为3%(CMC和PVA用量均为相对于改性PAE树脂总量,下同),PVA用量分别为7%、12%、17%和22%。

(2)CMC用量固定为5%,PVA用量分别为5%、10%、15%和20%。

(3)CMC用量固定为7%,PVA用量分别为3%、8%、13%和18%。

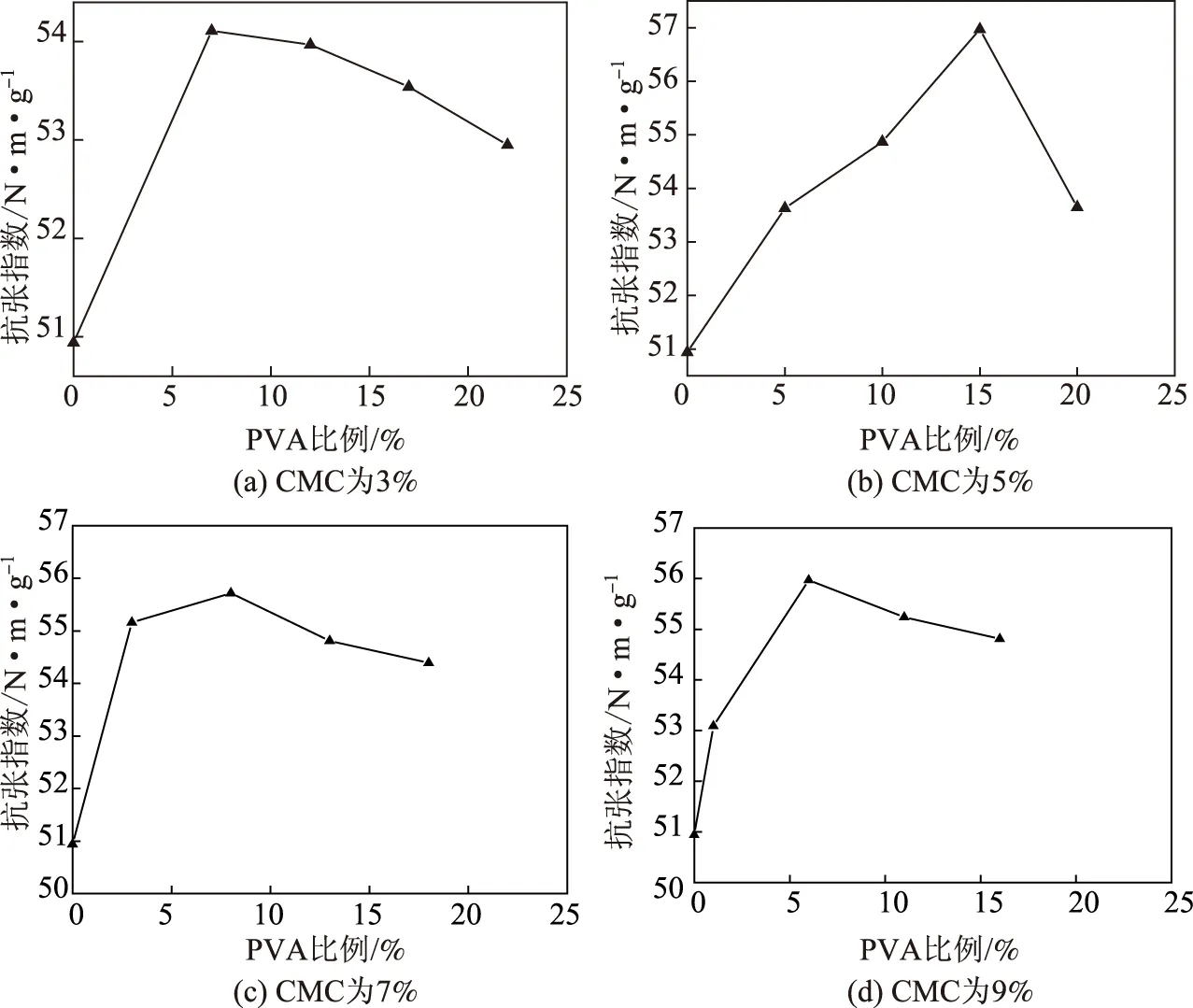

图1 改性中CMC与PVA比例对改性PAE树脂增强性能的影响

(4)CMC用量固定为9%,PVA用量分别为1%、6%、11%和16%。

1.2.2改性PAE树脂的制备

在三口烧瓶中加入二乙烯三胺,油浴加热至120℃,然后在搅拌状态下加入己二酸,而后在搅拌状态下继续加热至170~175℃,保温4 h,停止加热。反应物温度降至100℃后加水稀释至固含量为50%备用。取一定量上述中间体,稀释至固含量为25%,搅拌下缓慢加入环氧氯丙烷,加热升温至70℃,搅拌、保温至黏度30~45 mPa·s,立即加入稀H2SO4调节pH值至3~4,加入一定量CMC-PVA共混改性剂,继续保温反应1 h后,稀释至固含量为12.5%左右。

1.2.3手抄片制备

将漂白针叶木浆、漂白阔叶木浆按照1∶4(质量比)混合打浆至45°SR备用。取一定量上述浆料,加入一定量的改性PAE树脂,制备80 g/m2手抄片,在0.5 MPa下压榨2 min,在105℃干燥5 min,平衡水分24 h后按照国家标准测定手抄片的物理性能。

2 结果与讨论

2.1 改性剂共混比例对改性PAE树脂增强性能的影响

在改性PAE树脂用量为0.5%时,上述4个共混方案配制的改性剂及其用量对改性PAE树脂增强性能的影响如图1所示。

由图1可以看出,固定CMC的比例,随PVA比例的增加,改性PAE树脂增强性能均呈现先增加、后下降的趋势。这是由于PVA在纤维间主要形成氢键,PAE树脂分子在纤维间形成共价键,所形成的氢键与共价键的彼此增效提高了增强效果;但是随改性剂总量的增加,PAE树脂所占比例将会降低,势必会减少改性PAE树脂在纸张中产生的共价键数量,因共价键的键能远高于氢键,导致整体结合强度降低,进而改性PAE树脂增强性能开始下降。

另外,CMC售价为15000元/t,PVA为18000元/t,均低于PAE树脂价格(22000元/t ,折合为100%固含量计算),因此,引入的CMC-PVA改性剂越多,越有利于降低成本。由于CMC-PVA改性剂中的羧基电离后与PAE树脂间的羟基絮聚,因此,其用量太大会降低增强效果。

综上所述,选择CMC-PVA改性剂对PAE树脂进行改性的较佳工艺为:CMC用量为5%,PVA用量为15%。以下实验所需CMC-PVA改性剂均按此条件制备。

2.2 傅里叶红外光谱分析

对在PAE树脂中引入CMC-PVA改性剂的改性产物进行了傅里叶红外光谱分析,结果见图2。

图2 改性前后PAE树脂的红外光谱图

表1 改性前后PAE树脂对纸张强度性能的影响

表2 改性PAE树脂与CPAM对纸张增强性能的比较

2.3 热重分析

对在PAE树脂中引入CMC-PVA改性剂的改性产物进行了热重分析,结果见图3。

图3 改性前后PAE树脂的TG曲线

从图3可以看出,改性PAE树脂的热固化过程可以分为3个阶段:155℃以下为改性PAE树脂的水分蒸发阶段,155~320℃是改性PAE树脂绝干状态下的稳态阶段,320℃以上为改性PAE树脂的分解阶段。第一阶段质量减少非常迅速,是因为样品的固含量为12.5%,当开始加热时,样品中的大部分水迅速蒸发至绝干;由于第二阶段的温度还没到达改性PAE树脂的分解温度,因此,曲线变化趋于平缓;第三阶段的温度显然已经达到改性PAE树脂的分解温度,因此,PAE树脂开始分解。从图3可知,分解至最后的残余量为1.12%。未改性PAE树脂的残余量为0.40%,说明用CMC-PVA改性剂对PAE树脂改性后,其热稳定性略有提高,但提高程度不明显。

2.4 改性PAE树脂用量对纸张强度性能的影响

将改性PAE树脂用于纸张增强,并与未改性PAE树脂进行对比,结果见表1。

从表1可以看出,改性PAE树脂具有更好的增强性能,当PAE树脂用量为0.5%时,与未改性PAE树脂相比,改性PAE树脂使纸张抗张指数提高12%,耐折度提高22%,撕裂指数提高约33%,内结合强度提高约48%。

2.5 改性PAE树脂与CPAM的比较

将改性PAE树脂与CPAM对纸张的增强性能进行比较,结果见表2。

由表2可知,随增强剂用量的增加,纸张强度性能不断提高。当改性PAE树脂用量为0.5%时,与同等用量的CPAM相比,改性PAE树脂使纸张抗张指数提高了10%,耐破指数提高约1%,耐折度提高约33%,撕裂指数提高约38%,内结合强度提高约8%。由此可见,改性PAE树脂可以取代CPAM用作纸张的增强剂。

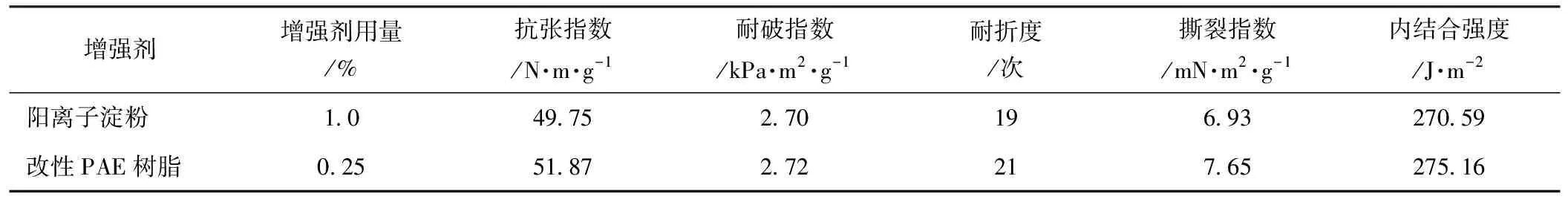

2.6 改性PAE树脂与阳离子淀粉的比较

由于PAE树脂价格高于阳离子淀粉,当改性PAE树脂用量为0.5%时,其增强成本高于用量为1%的阳离子淀粉,为了在增强成本接近的条件下进行比较,本实验按照1%淀粉使用成本为50元/t纸计算,相应地改性PAE树脂用量约0.25%,并对比分析了两者对纸张的增强效果,结果见表3。

表3 改性PAE树脂与阳离子淀粉对纸张增强性能的比较

由表3可知,在使用成本接近的条件下,与阳离子淀粉相比,改性PAE树脂具有更好的增强性能,可以在较低用量下替代阳离子淀粉用作纸张增强剂。

3 结 论

3.1相比未改性PAE树脂,利用CMC-PVA改性剂改性后的PAE树脂具有更好的纸张增强效果。

3.2在相同用量下,改性PAE树脂具有比CPAM更好的增强效果;在相同使用成本下,改性PAE树脂具有比阳离子淀粉更高的增强性能。

3.3利用CMC-PVA改性剂改性后的PAE树脂可取代CPAM、阳离子淀粉用作纸张增强剂。

参 考 文 献

[1] Espy H. Wet Strength Resins, Stock Preparation, Pulp and Paper Manufacture [M]. Committee of The Paper Industry, 1992.

[2] Dunlop-Jones N. Wet Strength Chemistry, Paper Chemistry[M]. New York Chapman and Hall, 1991.

[3] Britt K W. Some observations on wet-paper [J].Paper Industry and Paper World, 1994, 26(1): 37.

[4] 张光华, 李 慧, 李俊国, 等. 松香改性聚酰胺环氧氯丙烷树脂制备及对表面施胶性能的影响[J]. 中国造纸学报, 2007, 22(2): 55.

[5] 李刚辉, 沈一丁, 唐 新, 等. 封闭聚氨酯改性PAE纸张增湿强剂的研究[J]. 中国造纸学报, 2009, 24(3): 79.

[6] 费桂强, 沈一丁, 李刚辉. 热交联反应性湿增强剂EA/WEP/PAE的制备及增强性能研究[J]. 中国造纸学报, 2006, 21(2): 39.