基于矿渣再生混凝土抗压强度试验分析

孙家国 谷艳玲

(武夷学院土木工程与建筑学院, 福建 武夷山 354300)

再生混凝土指在配制过程中掺入了再生集料,且再生集料占集料质量总量百分比不低于30%的混凝土[1]。再生集料的主要来源是废弃混凝土,随着我国城市化进程的加快,建筑垃圾越来越多,约占城市垃圾总量的30%~40%,其中废弃混凝土是建筑垃圾的“主力军”,其数量每年以8%的速度增长[2],直接影响了生态环境,造成了资源的巨大浪费。因此,再生混凝土是一种可持续发展的绿色混凝土,符合生态文明的发展目标。

研究表明,以废弃混凝土为原料生产再生集料,属于废弃物的原级资源化利用,把它重新用于混凝土,可以实现混凝土材料的完全循环利用。但是废弃混凝土具有成分复杂、再生集料生产成本较高、产品性能有限的特性。同时,由于再生集料本身在回收加工后具有一些天然缺陷,导致再生集料混凝土的综合性能较同级配普通混凝土差[3]。为了推动再生混凝土在建筑工程中的应用技术进步,保证安全性和工程质量,达到可持续发展的目标,本研究根据再生混凝土的特点,利用矿渣可以改善普通混凝土物理力学性能的特性,采用一定比例的再生粗集料和矿渣,配制成再生混凝土,对其工作性和抗压强度进行试验研究。

1 矿渣的作用机理

高炉矿渣的优良性能已经引起了国内外混凝土生产研究机构的高度重视,将矿渣掺入混凝土能够达到减少水泥用量、提高性能、节约资源的效果。我国2002年颁布的国家标准《高强、高性能混凝土用矿物外加剂》中,正式将矿渣纳入混凝土第六组分,并命名为“矿物外加剂”[4]。矿渣是粒化高炉矿渣添加适量的石膏后,经过粉磨得到的高细粉状产品。其主要化学成分为Al2O3:15.1%,CaO :37.8%,SiO2:32.9%,这些化学成分使粒化高炉矿渣保持很高的活性。

由于矿渣颗粒的粒径极其微小,其活性在碱性环境下能够获得充分的发挥,掺入到混凝土和水泥制品后,能够提升多种性能,尤其是改善了混凝土拌合物的和易性,提高了混凝土的后期强度,是实现混凝土环保化、节约化、高性能化的有效措施[5]。党的十八大提出了建设生态文明的宏伟目标,这就要求必须树立可持续发展的观念,随着科学技术的发展,使建筑垃圾能被循环使用,既保护了环境,又节约了资源,成为发展绿色建筑材料的主要途径。我国是世界钢铁大国,每年产生的高炉矿渣数量巨大,因此,掺矿渣再生绿色混凝土应用前景十分乐观。

2 试验研究

2.1 试验材料

(1)水泥:采用P.O42.5级海螺牌普通硅酸盐水泥。

(2)矿渣:采用福建三钢集团龙海分公司生产的S95级粒化高炉矿渣,产品技术指标见表1。

表1 矿渣技术指标

(3)天然集料:采用当地碎石,最大粒径≤20 mm;当地河砂的细度模数为2.60,级配良好。

(4)再生粗集料:利用废弃混凝土块,经人工破碎、筛分等加工而成,粒径范围为5~20 mm,级配良好。

(5)外加剂:选用高效能混凝土外加剂J-2型减水剂。

(6)水:选用本地自来水。

2.2 试验方案设计

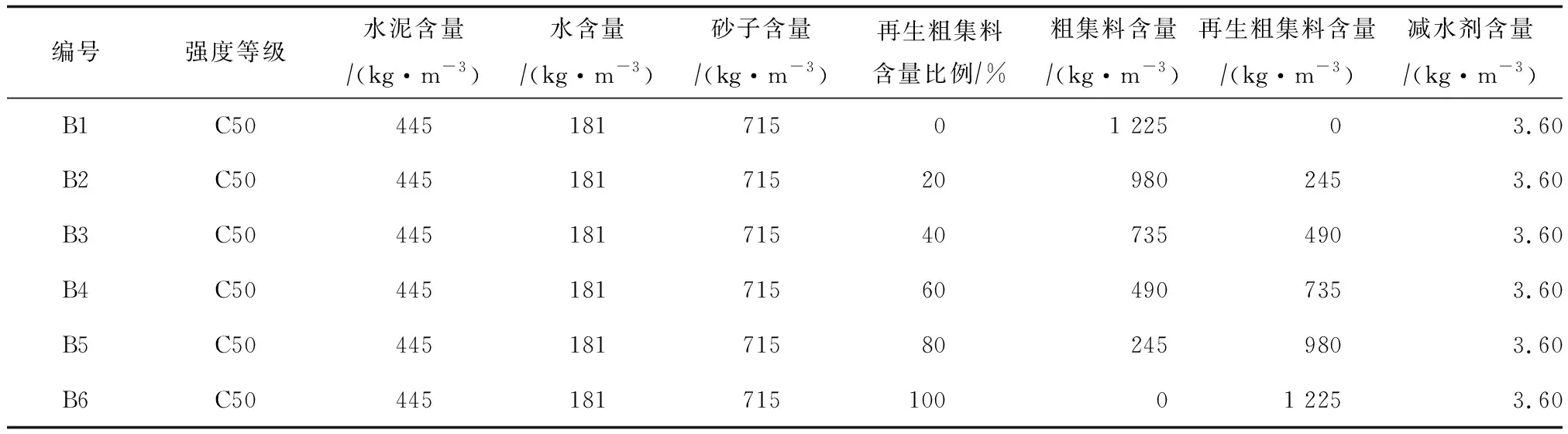

本试验采用配制混凝土强度等级C50,对再生粗集料和矿渣掺量进行了科学的设计,按照再生粗集料的掺加比例,设计了0、20%、40%、60%、80%和100%这6种掺量,以每种掺量为基准,再以矿渣掺量0、30%、40%和50%等量替代水泥,一共24组方案。混凝土配合比如表2所示。

表2 混凝土配合比设计

2.3 试件的制作与成型

2.4 混凝土拌合物坍落度试验

根据《普通混凝土拌合物性能试验方法标准》(GB/T50080—2002)进行坍落度试验,分别测试不同组号再生混凝土拌合物的流动性,具体结果见图1。根据试验可以看出,在矿渣取代率相同时,混凝土的坍落度随着再生粗集料掺量的增加呈明显下降趋势;当水泥取代矿渣后,混凝土的流动性得到较好的改善;在再生粗集料取代率相同时,随着矿渣掺量的增加,混凝土的流动性得到提高。由试验可得:再生粗集料取代率为60%、矿渣掺量为50%时,混凝土的坍落度达到172 mm,比未掺矿渣的混凝土坍落度提高15%。

图1 矿渣再生混凝土坍落度

研究表明,再生粗集料具有表面粗糙、孔隙率大和吸水性好的特征,在进行混凝土拌制时,由于粗集料要吸收部分水分,使实际用于混凝土拌合的水分减少,因此,混凝土的流动性变差。而矿渣是细微球状体,其表面光滑,且吸水量小,在混凝土中能够起到滚珠润滑作用,减少了摩擦阻力,降低了混凝土的塑性黏度,在水泥刚开始水化时,矿渣微粉包围着水泥颗粒,起到了减水剂的作用,延缓了水化生成物的凝结速度,改善了混凝土拌合物的流动性[6]。

2.5 混凝土抗压强度试验

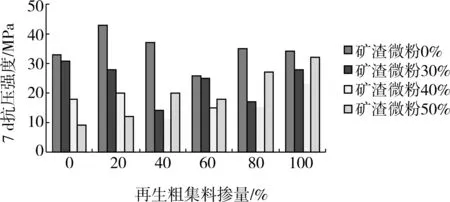

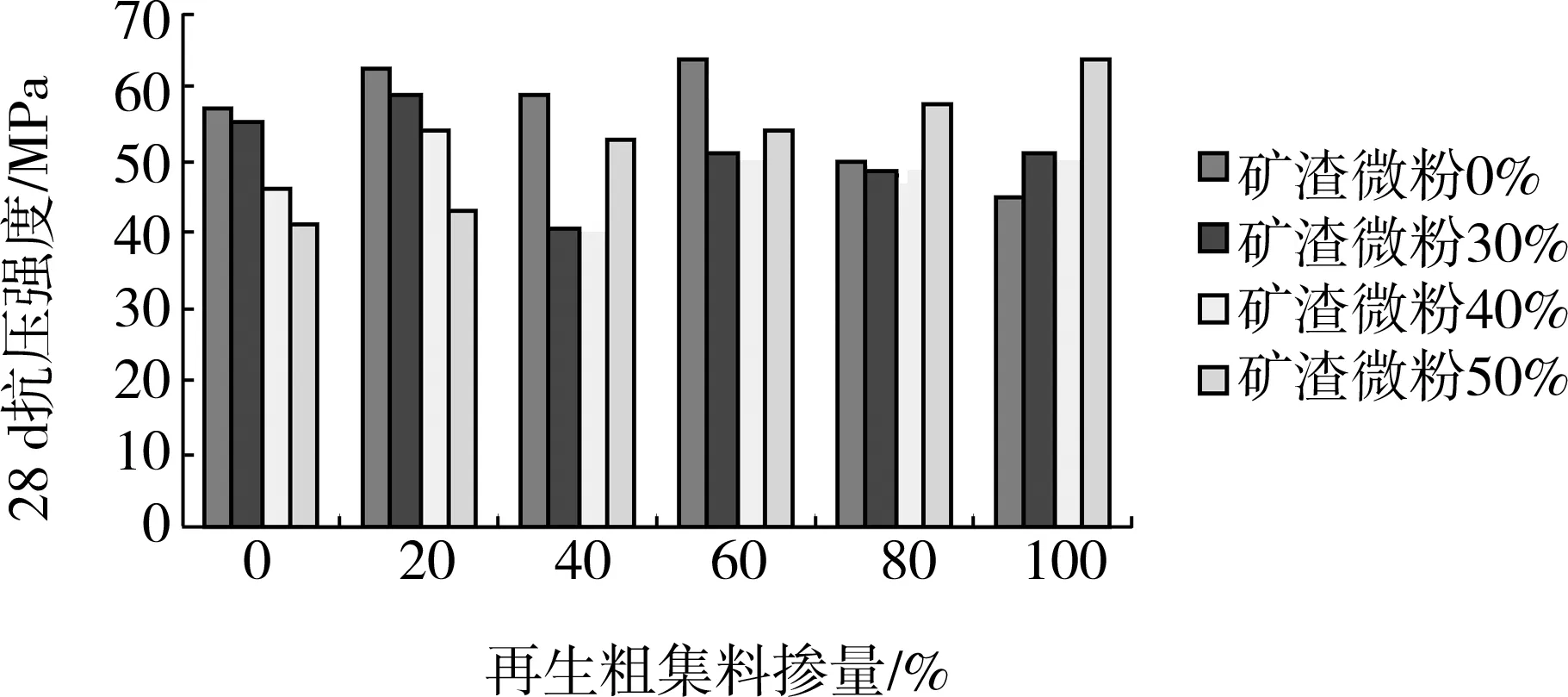

根据《普通混凝土力学性能试验方法标准》(GB/T50081—2002)进行抗压强度试验,试件养护达到相应龄期时,将试件从养护环境中取出,进行抗压强度试验。使用液压式强度试验机,匀速加压(0.5~0.8 MPas)。试块抗压强度试验分7 d和28 d两次进行,每次从每组中选用3个试块,强度结果取平均值。由试验可以看出,矿渣再生混凝土试块的破坏断面主要集中在粗集料与水泥凝胶体的界面,未发现粗集料被劈裂开的现象,表明其破坏形态与普通混凝土比较接近。实测7 d和28 d混凝土抗压强度试验结果见图2和图3。

图2 矿渣再生混凝土7d抗压强度

图3 矿渣再生混凝土28d抗压强度

由图2可以看出,掺入矿渣后的混凝土,养护至7 d时,其抗压强度明显降低,这是由于矿渣具有活性低、水化速度慢的特征[7],当水泥用量随着矿渣的掺入而减少时,混凝土的早期强度会出现明显降低。当混凝土的养护龄期超过7 d时,水化生成物Ca(OH)2就会同矿渣发生火山灰反应,不仅提高了水泥的水化速度,增加了水化生成物C—S—H凝胶含量,而且随着Ca(OH)2晶体的减少,降低了其对界面过渡区的影响,从而提高了混凝土结构的密实度[8]。从图3可以看出,养护至28 d时,矿渣再生混凝抗压强度迅速得到提高,基本同未加矿渣的抗压强度持平。当矿渣再生混凝土中矿渣微粉掺量为50%、粗集料取代率为80%时,其28 d的抗压强度达到了58 MPa,完全能够满足一般工程对混凝土的要求。

当再生粗集料取代率为20%~60%时,混凝土强度得以提高,当比例达到80%以上时,其强度呈小幅度下降趋势。这是由于再生粗集料具有表面粗糙、棱角多的特点,能够产生较高的界面粘结强度;同时,再生粗集料有较强的亲水性,加水后很快达到湿润状态,遇到水泥颗粒后,使接触区的水化速度加快,水化反应更加完全,能够形成致密的界面结构[9],使界面结合力得到加强,在一定程度上,补偿了再生粗集料强度较低的缺陷。同时,矿渣微粉的细度较好,在混凝土中的填充作用十分明显,可使混凝土的孔结构和孔隙率得到改善,提高了再生混凝土的密实度。另一方面,在混凝土拌和初期,再生粗集料吸收了一定的水分,降低了水泥浆体的水灰比,使矿渣再生集料混凝土强度增加。

3 结 论

通过试验研究可知,混凝土中掺入再生粗集料可以一定程度地提高混凝土的抗压强度,而掺入矿渣可以有效地改善再生混凝土的性能。应用矿渣微粉和再生粗集料配制的混凝土,其坍落度和28 d抗压强度分别达到175 mm和50 MPa,完全能够满足一般工程的施工要求,因此,矿渣和再生粗集料是生产绿色混凝土的优质资源。我国是产钢大国,矿渣的产量巨大,同时,随着城市化进程的加快,废弃混凝土数量也十分庞大,应大力开发与推广应用矿渣再生混凝土,使我国混凝土材料早日成为可持续发展的绿色材料。

[1] 李佳彬,肖建庄,孙振平.再生粗骨料特性及其对再生混凝土性能的影响[J]. 建筑材料学报, 2004,4(7):66-68.

[2] 孙家国,谷艳玲. 基于矿渣微粉配制高性能混凝土试验研究 [J].混凝土,2013(8):82-84.

[3] 刘丰,白国良,柴园园,等.再生骨料混凝土抗拉强度和抗剪强度试验研究[J].工业建筑,2010,40(12):70-74.

[4] 郝彤,石磊,陈晶晶. 再生混凝土物理力学性能试验研究[J].建筑结构,2013(1):65-68.

[5] 施惠生,许碧莞,阚黎黎.矿渣对混凝土气体渗透性及强度的影响[J].同济大学学报:自然科学版,2008(6):782-786.

[6] 丁琳.硅粉高强混凝土单轴抗压强度的研究[J].黑龙江大学工程学报,2007,34(2):56-58.

[7] 胡智农,杨黎,刘昊.再生微粉混凝土耐久性研究 [J]. 混凝土与水泥制品,2013(3):5-8.

[8] 宋晓辉. 再生混凝土强度试验研究[J].重庆科技学院学报:自然科学版, 2012(6):112-114 .

[9] 刘数华,阎培渝.高性能再生骨料混凝土的性能与微结构[J]. 硅酸盐学报, 2007, 35(4):35-38.