我国海上低渗油气田开发钻完井技术研究

彭成勇 刘书杰 曹砚锋

(中海油研究总院, 北京 100027)

1 我国海上低渗油气田开发现状

随着我国海上油田开发力度的加大,海上中高渗优质储量大部分已被动用。在未开发储量中难以经济有效开发的部分越来越多,低渗储层就是其中一部分。据不完全统计,我国海上低渗油气藏探明储量超过数亿方,随着勘探的不断深入其规模会越来越大。但由于海上开发及操作成本较高,对单井产能提出了一定的要求。目前中海油对于50×10-3μm2以上的常规储层可以实现经济开发,但对于小于50×10-3μm2的低渗储层,还处于技术探索阶段。近年来中海油不断加大对低渗油气田开发技术的研究力度,且在部分油气田进行了尝试。从2006年开始,先后在数个低渗油气田开展了十余次水力压裂,压后效果明显。但是,目前海总低渗油气田开发力度还远远不够,以2008年为例,低渗油田产量不足2%,远低于国内陆地油田的平均水平37.6%。因此,目前我国海上低渗油气田开发还处于起步阶段。

2 海上低渗油气田开发对钻完井的要求

2.1 海上低渗油气田开发难度

制约海上低渗油气田开发的主要因素是经济产量和投资风险。陆上油田单井经济极限产量较低,因此可以采用“多井低产”[1]的模式有效开发低渗油田,而海上油田单井极限经济产量比陆上高出很多,必须采用“少井高产”[2-3]的模式探索性地开发低渗油田。但受低渗油气田储层物性制约,海上低渗油气田采用“少井”模式,达不到“高产”的目的,同时还可能造成水井注不进水,油井采不出油,而使油田处于半瘫痪状态。因此,海上低渗油气田现有的“少井高产”开发模式导致开发难度大和技术要求高,远远大于陆上低渗透油气田“多井低产”的开发难度。

阻碍海上低渗油气田开发的另一个因素是投资风险问题。从经济成本分析上看,陆上油田开发主要成本是钻完井的投资,大约占开发总投资的60%~80%;而海上油田主要的建设成本在工程平台、钻完井等方面。对于低渗油气田初期投资失误,陆上油田投资损失不大,而海上油田损失巨大。因此,海上低渗油气田开发的风险比陆地大许多。

2.2 海上低渗油气田开发对钻完井技术的要求

2.2.1 降低钻完井成本

海上常规油气藏采用“少井高产”开发模式,其好处在于钻完井投资少,平台结构规模小,采油设施装备小,工程建设投资小,投产后操作费用少,投资回报快。然而,低渗储层因其连通性较差,使其单井产能很难达到常规储层开发效果。同样的储层面积为了实现相同日产量,低渗油气田可能较常规油气田需要2倍甚至更多的生产井。海上油田工程前期投资高,油田投产后平台操作成本高。按照目前陆地油田平均单井产量,将无法维持海上油田正常运行。因此,开发海上低渗油气田是通过多钻井来提高产能,而降低钻完井成本,提高单井产量是必须攻克的难题。

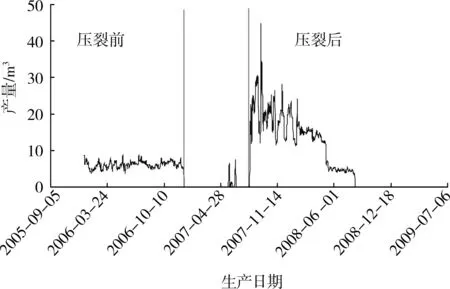

2.2.2 提高注水效果

陆地低渗透、特低渗透油田开发经验表明,注水补充能量是最经济的一种方式,但如何注上水、注好水实践起来比较困难。以渤海某压裂油井为例,采用天然能量衰竭式开采,能量消耗较快,压前产能为5万m3左右,经过压裂改造后,平均日产能维持在18万m3左右,但9个月后产能下降至压前水平(见图1)。分析认为,其产量下降最直接的原因是地层天然能量衰竭较快,未采用注水补充能量。研究合理的注采井网和高效的注水技术是低渗油气田有效开发的前提条件。

图1 渤海某油井压裂前后生产动态图

2.2.3 增大压裂规模

目前海上压裂规模受压裂液体积限制,已压裂油气井均为单井单层压裂。若2口以上井多段压裂,则需要多次动复员或较长的配液时间,大大增加了压裂附加成本。根据海上油田开发方式,采用平台开发使井槽全部集中于井口,若压裂规模满足要求则可一次动复员实现多井压裂。因此,大规模、超大规模压裂是海上低渗油气田开发的主要方式,如何解决有限的平台空间或拖轮空间实现大规模压裂,是降低海上低渗油藏开发成本必须考虑的问题。

3 海上低渗油气田开发钻完井技术研究思路及效果

目前困扰海上低渗油气田开发的主要难题仍然是投入和产出比过低的问题。因此,在工程投资相对稳定的前提下,经济开发海上低渗油气田,降低钻完井成本,提高单井产能仍然是海上低渗油气田开发技术研究的重点。

3.1 降低钻完井成本

3.1.1 研究钻井提速技术,缩短工期,降低租金

一般陆地钻机综合日损费在5万元左右,而海上钻井平台日租费一般在30~100万元之间,深水钻井平台日租费则超过100万美元。提高钻井速度,减少钻井工期,降低设备租金是降低海上钻井成本的主要途径之一。

目前海上钻井速度普遍较快,但还有提升的空间。自1995年以来中海油针对钻井提速技术一直在不断研究,并形成了以渤海优快钻井、南海集束钻井技术为代表的一系列快速钻井技术。但近年来钻井成本的不断增加,对于低渗油气田开发而言,提速钻井降成本被进一步诠释和重视。中海油近年来开展了一系列技术研究,并进行了现场试验,取得显著成果。在渤海某油田2口井应用压力控制钻井技术,不仅提高钻速节约工期至少30 d,直接降低钻完井成本超3 000万元,而且单井产能超过配产2~4倍。目前在四大海域试验的水力脉冲空化射流发生器,平均钻速提高20%以上。

3.1.2 研制低成本钻井液体系,降低钻井材料成本

目前中海油主要针对(10~50)×10-3μm2的常规低渗储层开展研究。这些储层大部分属于裂缝性油藏。针对裂缝性低渗油藏特征,提出了储层保护原则:遵循“裂缝为主,兼顾基块”,并基于这一原则,开发了成本较低的封堵型两性离子钻井液体系。实验室研究成果表明,封堵型两性离子钻井液体系材料成本降低20%以上。

3.1.3 关键设备国产化,降低钻完井服务成本

3.2 扩大泄油面积,提高单井产能

提高低渗油气田单井产能,对于海上油田而言尤为重要。目前海上低渗油气田提高产能措施主要有水力压裂技术和多枝导流技术。

3.2.1 压裂增产技术

水力压裂增产技术是开发低渗油气田最有效的技术之一。与陆地油田压裂不同,海上油田主要有平台压裂和船舶压裂2种形式。

对于海况环境恶劣或规模较小的单井压裂,适合选择平台压裂方式。平台压裂可以在自升式钻井平台、半潜式钻井平台以及采油平台上施工。在勘探阶段常需要对探井进行小规模压裂测试,常采用平台压裂。

对于多井、多层压裂,平台压裂受空间限制而无法满足配液要求,因此需要采用船舶压裂。船舶压裂主要有拖轮压裂和专业压裂船压裂。拖轮压裂受天气或海况影响较大,若采用拖轮压裂则安装、运载等准备时间较长。目前国外海上油田主要压裂方式是专业压裂船压裂,采用海水连续混配技术,可实现多井、多层压裂,且移动迅速。专业压裂船压裂是未来海上低渗油气田压裂增产的主要趋势。

3.2.2 多枝导流技术

多枝导流技术是目前海总应用较广的技术,其技术成熟,已经在大部分中高渗储层应用,增产效果明显。目前正在将该技术推广应用于低渗油气田,已经在部分疏松砂岩低渗地层进行了尝试,应用效果明显。

4 结 论

海上低渗油气田开发是中海油持续发展的必经阶段。海上低渗油气田开发必须打破海总常规开发模式,但又不能照搬陆地油田开发道路。低渗油气田的开发是循序渐进的过程,目前对于海上低渗油气田来说,还面临诸多问题,如水平井压裂注采井网等。尽管现阶段我们还很难像陆地油田动用0.3×10-3μm2的超低渗储层,但对于常规低渗(30×10-3μm2)已经具备一定的开发经验和成功案例。参考国内外陆地、海上低渗油气田开发经验,认为钻完井技术的水平和创新、成本的控制仍然是低渗油气田开发的关键。我国海上低渗资源丰富,引进水平井多级压裂、缝网压裂、多井同步压裂等国际先进技术,经济有效地动用这些资源,对我国能源接力、缓解能源危机具有重要的现实意义。

[1] 邱中建,方辉.对我国油气资源可持续发展的一些看法[J].石油学报,2005,26(2):1-5.

[2] 闫正和.惠州油田群开发技术经验探讨[J].中国海上油气:地质,1999,13(3):207-216.

[3] 谢云红,喻高明,苏云河,等.秦皇岛32-6南区少井高产虚拟开发研究[J].内蒙古石油化工,2005(3):71-74.