将水基泥浆TW-1改造成完井修井液的实验研究

王平全 王 波,2 鲁柳利 杨坤宾 时海涛

(1.西南石油大学油气藏地质与油气田开发国家重点实验室, 成都 610500;2.西南石油大学研究生院, 成都 610500; 3.川庆钻探工程有限公司地质勘探开发研究院, 成都 610051 )

1 概 论

修井是一项为恢复油气井正常生产所进行的解除故障、完善井眼条件的工作。对生产井进行修井作业前,需在井筒灌满修井液[1-2]。利用修井液产生的静水柱压力来防止地层流体向井筒流动,其静水柱压力应大于地层流体向井筒流动而导致井涌或井喷的临界压力,并能帮助支撑油套管串,防止井壁塌陷,保证施工作业安全[3-4]。针对某油田所用水基泥浆TW-1体系抗高温(150~180 ℃)、防沉降稳定性差的情况,对原井浆TW-1体系进行改造,形成抑制性、流变性、造壁性、沉降稳定性和热稳定性等综合性能较优的配方体系。

2 TW-1体系改造实验室研究

2.1 TW-1原井浆性能测试

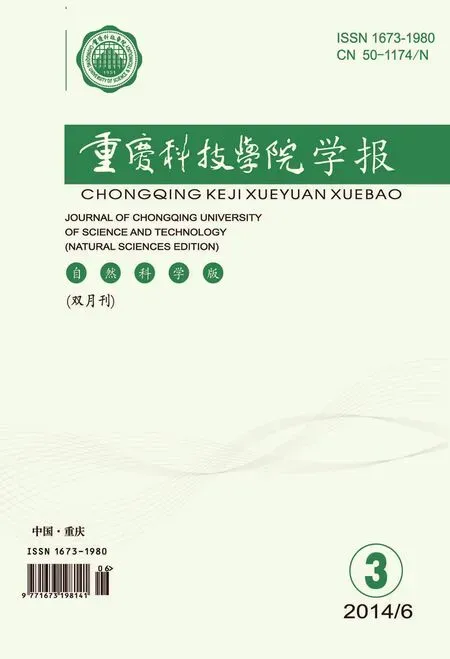

对现场取回的水基泥浆进行测试,其性能参数见表1。

表1 TW-1原井浆性能参数

注:1.UDM-1体系密度为1.65 gcm3;2.HTHP失水条件:150 ℃30 min,3.5 MPa;3.其他性能测温为40 ℃。除密度外,以下其他参数均同。

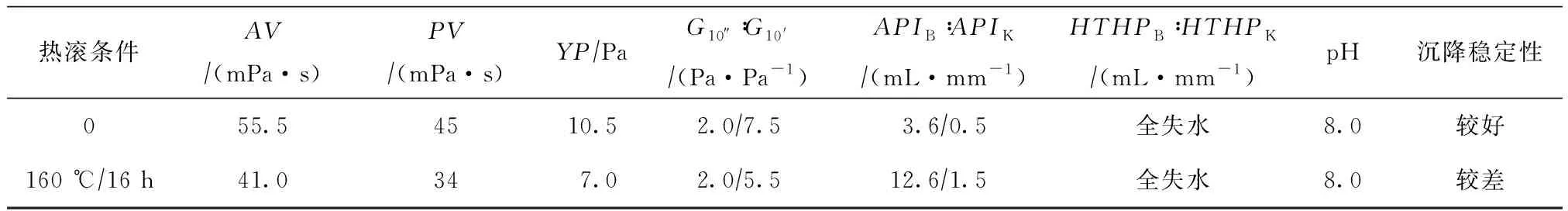

实验测定TW-1体系黏土含量为5.72%,坂含量较高,该体系热滚前流变性较好,160 ℃高温热滚效果较差,高温减稠、沉降稳定性变差。将TW-1井浆加重至2.00 gcm3,其性能参数见表2。

表2 TW-1原井浆加重至2.00 gcm3后的性能参数

表2 TW-1原井浆加重至2.00 gcm3后的性能参数

热滚条件AV∕(mPa·s)PV∕(mPa·s)YP∕PaG10″∶G10'∕(Pa·Pa-1)APIB∶APIK∕(mL·mm-1)HTHPB∶HTHPK∕(mL·mm-1)pH沉降稳定性010290126.0∕12.52.0∕0.522.6∕5.08.0较好160 ℃∕16 h9073178.0∕23.58.4∕1.040.4∕6.08.0较好

2.2 TW-1体系改造及性能评价

2.2.1 用干粉处理剂处理

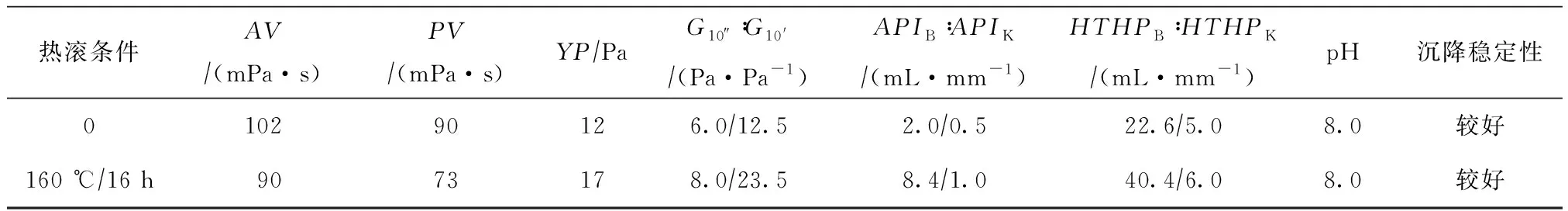

将各种处理剂以粉剂加入,同时加入SP-80,其性能参数见表3。

表3 用干粉处理的TW-1体系原井浆性能参数

注:UDM-1体系+2%PSC-2+2%SMP-2+2%EFD-2+3%CaCO3+0.3%SP-80,密度为2.00 gcm3。

加入干粉处理剂和0.3%SP-80对原井浆处理后,再加重至2.00 gcm3,经160 ℃16 h热滚后,老化罐里体系顶部析水4 cm,底部沉积物10 cm厚,玻棒不能自然沉底,最底部沉积严实、硬,反而失水增大、泥饼增厚,整体热稳定性、沉降稳定性变差。可见采用常规方法加入干粉处理剂并不能使原井浆性能得到有效改善。

2.2.2 用胶液处理

将CX-215、PSC-2、SMP-2、EFD-2、CaCO3按不同配比配成胶液,引入MHR-86D,按1份胶液,9份原井浆混合,加重至2.00 gcm3,搅拌1 h后,放入老化罐里老化160 ℃16 h,其不同配比的配方如下:

1#:TW-1井浆+0.3%CX-215+2%PSC-2+2%SMP-2+2%EFD-2+3%CaCO3+0.5%MHR-86D,胶液与UDM-1体系之比为1∶9。

2#:TW-1井浆+0.15%CX-215+2%CX-178+2%CX-179+2%EFD-2+3%CaCO3+0.3%SP-80,胶液与UDM-1体系之比为1∶9。

3#:TW-1井浆+0.15%CX-215+3%CX-178+2%EFD-2+3%CaCO3,胶液与UDM-1体系之比为1∶9。

4#:20%PSC-2、20%SMP-2胶液,胶液中含10g EFD-2、15g CaCO3,胶液与TW-1体系之比为1∶9。

5#:用胶液CX-215、SMP-2、EFD-2、CaCO3处理(胶液与原井浆体积比为1∶9),使其在原井浆中含0.15%CX-215、3%SMP-2、3%EFD-2和3%CaCO3。

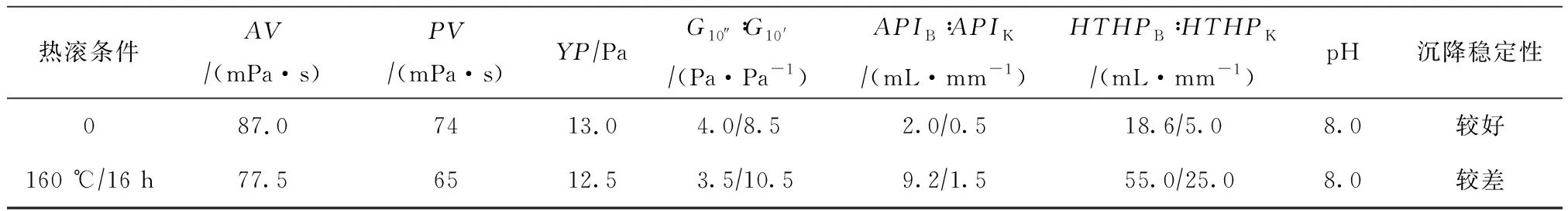

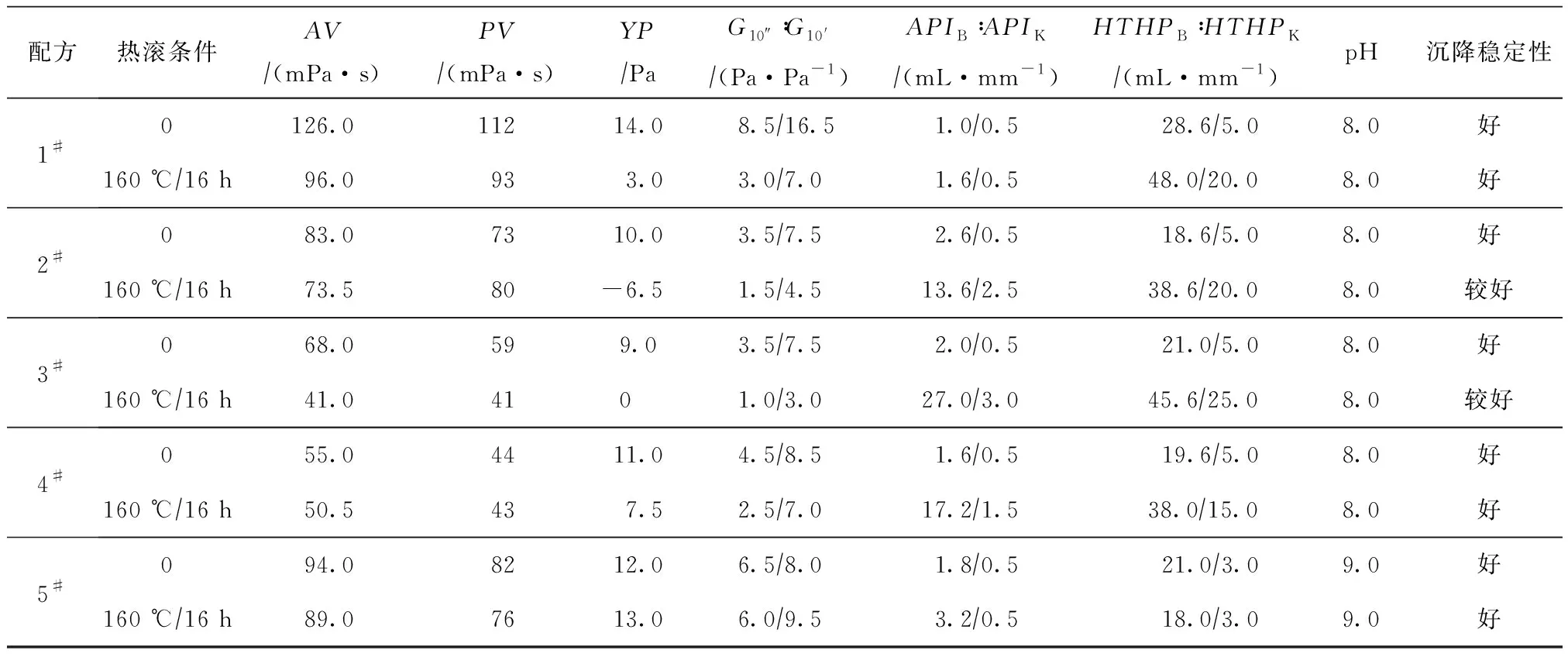

不同配方胶液加入后原井浆性能参数变化见表4。

表4 加入不同配方胶液处理的TW-1体系原井浆性能参数

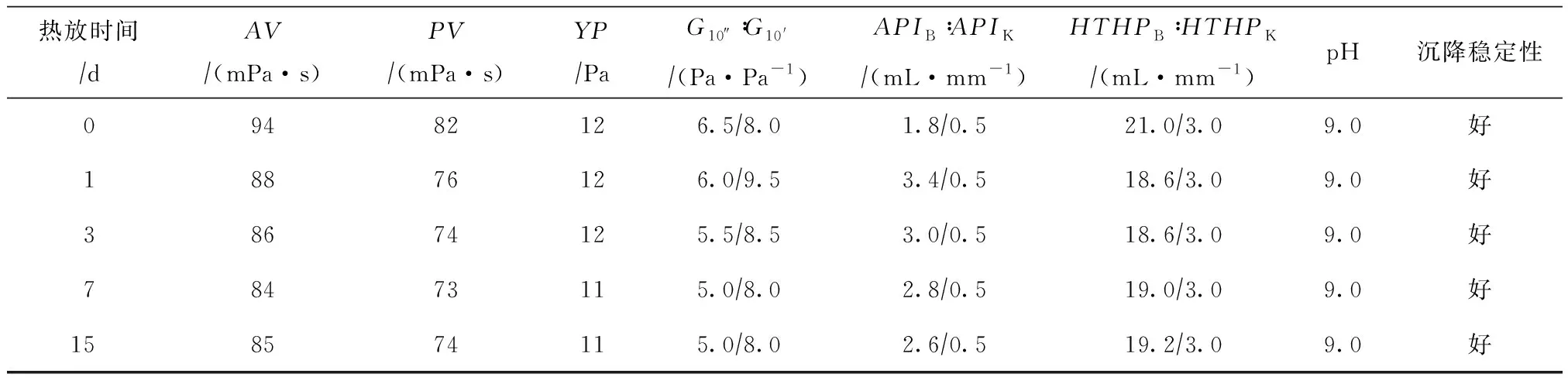

实验发现5#配方经160 ℃16 h热滚后,几乎无析水,玻棒能自然沉底,底部无沉积物,沉降稳定性好,流变性、失水造壁性好,处理效果较为满意。这是因为通过以上实验,初步获得的原井浆改造浆TW-1A配方为:TW-1井浆+0.15%CX-215+3%SMP-2+3%EFD-2+3%CaCO3(其中处理剂用胶液混入)。实验考察了160 ℃、0~15 d热放后的流变性、失水造壁性、热稳定性、沉降稳定性等性能,其参数见表5。

表5 TW-1原井浆改造后的TW-1A热放性能参数(160 ℃)

在原井浆中加入极少量的抗盐悬浮稳定剂CX-215,再引入抗高温抗盐降滤失剂SMP-2、变形粒子封堵剂EFD-2、刚性粒子封堵剂CaCO3后,既保证了沉降稳定性,又改善了泥饼质量,同时提高了体系的抗温性能。实验还发现,将体系加重至2.00 gcm3,热放15 d后体系无析水,玻棒自然沉底,无沉积物,整体流变性、失水造壁性好,热稳定性、沉降稳定性好。

3 TW-1A体系改造浆综合性能评价

3.1 TW-1A体系抗污染能力评价

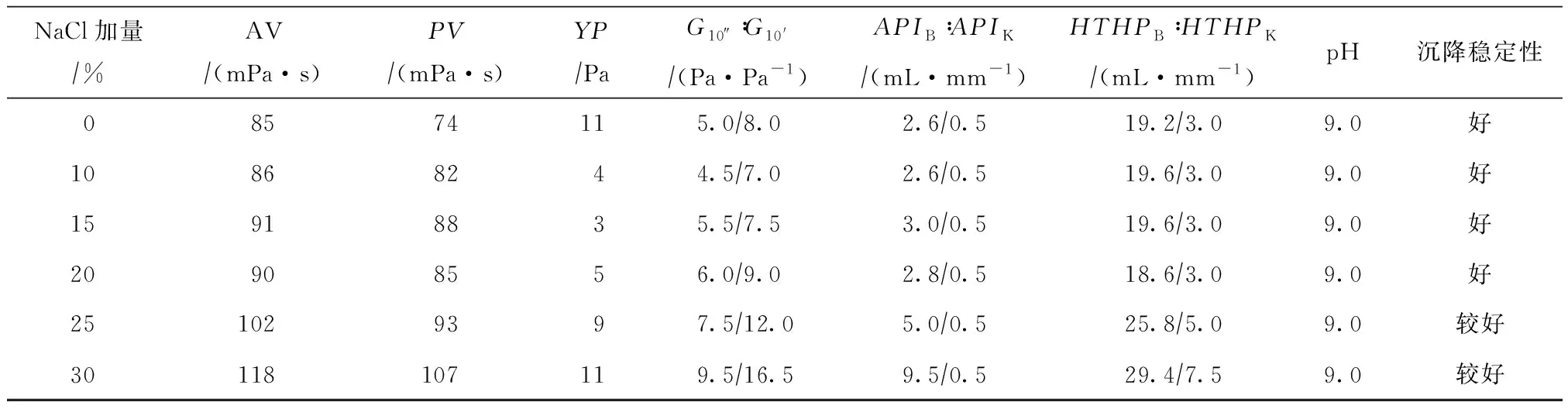

对改造浆TW-1A体系抗盐能力和抗地层水污染情况进行实验,其结果见表6、表7。

表6 TW-1A体系抗盐能力评价结果(160 ℃15 d)

表6 TW-1A体系抗盐能力评价结果(160 ℃15 d)

NaCl加量∕%AV∕(mPa·s)PV∕(mPa·s)YP∕PaG10″∶G10'∕(Pa·Pa-1)APIB∶APIK∕(mL·mm-1)HTHPB∶HTHPK∕(mL·mm-1)pH沉降稳定性08574115.0∕8.02.6∕0.519.2∕3.09.0好10868244.5∕7.02.6∕0.519.6∕3.09.0好15918835.5∕7.53.0∕0.519.6∕3.09.0好20908556.0∕9.02.8∕0.518.6∕3.09.0好251029397.5∕12.05.0∕0.525.8∕5.09.0较好30118107119.5∕16.59.5∕0.529.4∕7.59.0较好

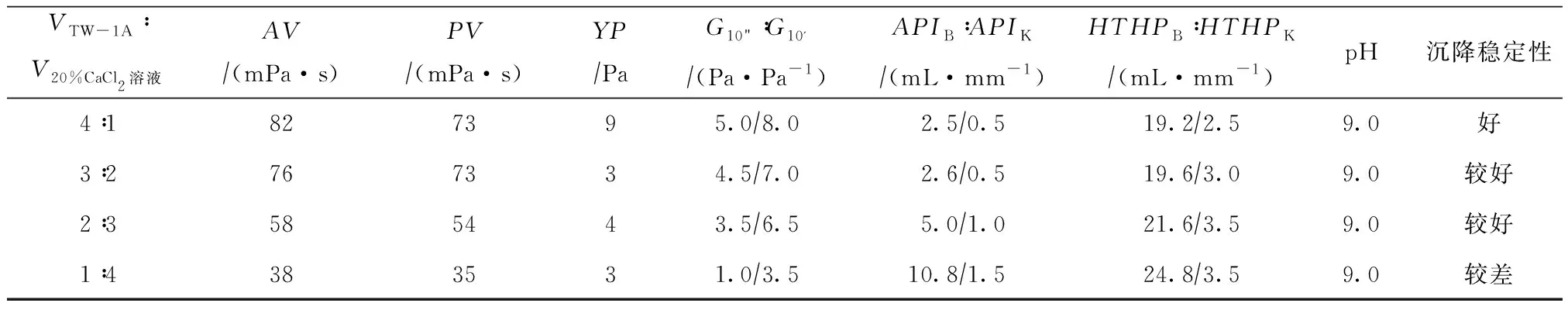

考虑到当地地质特征,本实验将TW-1A体系与氯根浓度为13×104mgL的CaCl2溶液按一定比例互溶,在160 ℃下热放15 d后,CaCl2型地层水对改造浆性能的影响见表7。

表7 TW-1A体系抗CaCl2能力评价结果(160 ℃15 d)

表7 TW-1A体系抗CaCl2能力评价结果(160 ℃15 d)

VTW-1A∶V20%CaCl2溶液AV∕(mPa·s)PV∕(mPa·s)YP∕PaG10"∶G10'∕(Pa·Pa-1)APIB∶APIK∕(mL·mm-1)HTHPB∶HTHPK∕(mL·mm-1)pH沉降稳定性4∶1827395.0∕8.02.5∕0.519.2∕2.59.0好3∶2767334.5∕7.02.6∕0.519.6∕3.09.0较好2∶3585443.5∕6.55.0∕1.021.6∕3.59.0较好1∶4383531.0∕3.510.8∕1.524.8∕3.59.0较差

3.2 TW-1A体系抑制性评价

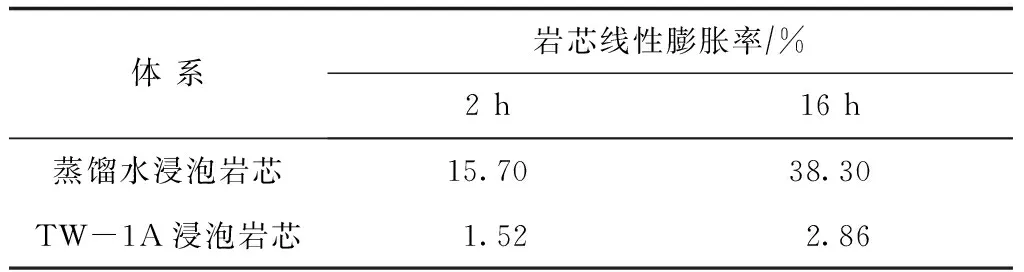

TW-1A体系线性膨胀性实验结果见表8。

表8 TW-1A体系线性膨胀性实验结果(160 ℃15 d)

表8 TW-1A体系线性膨胀性实验结果(160 ℃15 d)

体 系岩芯线性膨胀率∕%2 h16 h蒸馏水浸泡岩芯15.7038.30TW-1A浸泡岩芯1.522.86

岩芯在蒸馏水中浸泡2 h后的线膨胀率为15.70%,浸泡16 h后线膨胀率为18.93%,而经过160 ℃条件下热放15 d的TW-1A体系浸泡岩芯,2 h后的线膨胀率仅为1.52%,16 h后的线膨胀率仅为2.86%。可见,TW-1A体系具有很强的抑制泥页岩水化膨胀能力,能有效地防止泥页岩地层因水化膨胀造成的井壁不稳定(缩径)。

3.3 TW-1A体系沉降稳定性评价

改造后的TW-1A完井修井泥浆是采用重晶石

加重的,要求其具有良好的结构粘度,从而保证体系具有良好的悬浮稳定性和沉降稳定性,否则在施工过程中很容易发生井漏或井喷事故,耗费大量的人力和物力,延长完井修井周期及增加完井修井成本[6]。采用泥浆比重计和沉降稳定性评价仪,考察了TW-1A体系的沉降稳定性。

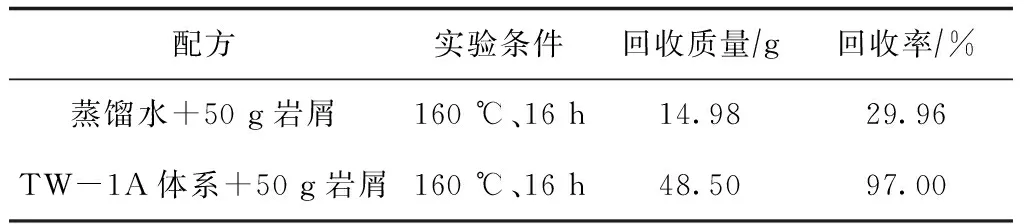

表9 TW-1A体系滚动回收率实验结果(160 ℃15 d)

表9 TW-1A体系滚动回收率实验结果(160 ℃15 d)

配方实验条件回收质量∕g回收率∕%蒸馏水+50 g岩屑160 ℃、16 h14.9829.96TW-1A体系+50 g岩屑160 ℃、16 h48.5097.00

注:1.岩屑为6~10目四川红层土,回收率为40目回收率;2.TW-1A体系为160 ℃15 d(热放)后的体系;3.表中结果均为2次实验数据均值。

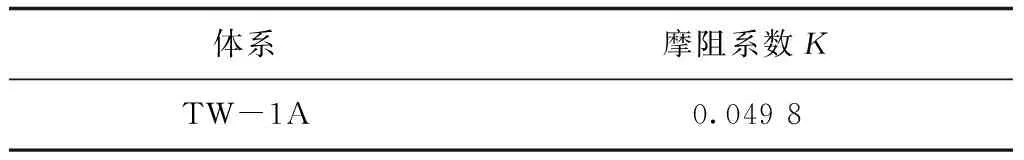

3.4 TW-1A体系润滑性评价

实验以EP极压润滑仪为评价手段,考察了TW-1A体系经高温160 ℃热放15 d作用后的润滑性,其结果见表10。

表10 TW-1A体系润滑性能评价(160 ℃15 d)

表10 TW-1A体系润滑性能评价(160 ℃15 d)

体系摩阻系数KTW-1A0.049 8

由表10可知,TW-1A体系的摩阻系数K仅为0.049 8,低于普通泥浆建议标准K值下限(CNPC就普通泥浆建议标准K为0.05~0.09),可见,TW-1A体系具有良好的润滑性能,有助于降低摩阻,抗磨性能良好,能有效防止施工时井下事故发生。

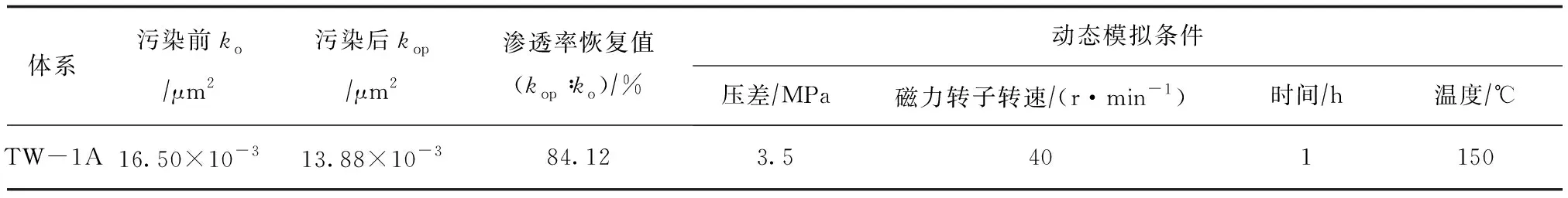

4 TW-1A体系储层保护效果评价

为了评价TW-1A完井修井泥浆体系对储层的损害程度,特选用孔隙度、渗透率与天然岩心相近的人造标准岩心,考察了该体系的渗透率恢复情况。通过实验测得岩心渗透率恢复情况结果见表11。

表11 TW-1A体系岩心渗透率恢复实验结果(160 ℃15 d)

表11 TW-1A体系岩心渗透率恢复实验结果(160 ℃15 d)

体系污染前ko∕μm2污染后kop∕μm2渗透率恢复值(kop∶ko)∕%动态模拟条件压差∕MPa磁力转子转速∕(r·min-1)时间∕h温度∕℃TW-1A16.50×10-313.88×10-384.123.5401150

5 结 论

将TW-1体系原井浆改造成完井修井液,实现了对废泥浆重复利用的目的,同时又得到了一种性能优异的完井修井泥浆,并在实验室对改造后的泥浆TW-1A进行性能评价,得出以下结论:

(2)用胶液CX-215、SMP-2、EFD-2、CaCO3对密度为2.00 gcm3的TW-1体系进行处理(胶液与原井浆体积比为1∶9)可有效解决该改造浆加重后的沉降稳定性和抗高温能力,改造浆TW-1A可抗160 ℃高温,热放15 d后性能变化不大,热稳定也较好。

[1] 徐同台,陈乐亮,罗平亚.深井钻井液[M].北京:石油工业出版社,1994:12.

[2] 黄汉仁,杨昆鹏,罗平亚.钻井液工艺原理[M].北京:石油工业出版社,1976:6.

[3] 徐同台,赵忠举.21世纪初国外钻井液和完井液技术[M].北京:石油工业出版社,2004:4.

[4] Jeanne M.Predicting and Preventing Casing Wear While Drilling[J].Hare’s Petroleum Engineer Inernational,1998,6:38-40.

[5] Owen Jenkins.Caing Wear Modeling Integral to Well Life CyCle Assessment[J].Offshore,1998,8:98-99.

[6] 王平全,周世良.钻井液处理剂及其作用原理[M].北京:石油工业出版社,2003.