某款发动机缸体主轴承壁强度CAE及试验验证

曹文霞,钱德猛,郭 微,钱叶剑,钱多德

1.安徽水利水电职业技术学院,安徽合肥,231603;2.安徽江淮汽车股份有限公司,安徽合肥,230601;3.合肥工业大学机械与汽车工程学院,安徽合肥,230009

某款发动机缸体主轴承壁强度CAE及试验验证

曹文霞1,钱德猛2,郭 微1,钱叶剑3,钱多德2

1.安徽水利水电职业技术学院,安徽合肥,231603;2.安徽江淮汽车股份有限公司,安徽合肥,230601;3.合肥工业大学机械与汽车工程学院,安徽合肥,230009

为了解发动机缸体主轴承壁部分的应力情况,采用整体模型对发动机主轴承壁进行有限元分析,主要考虑螺栓预紧力、轴瓦过盈量以及油膜载荷的影响。并且模拟实际加工中修孔的过程,使分析结果更接近真实情况。分析结果显示,缸体以及主轴承盖上的应力均小于限值,满足设计要求。并且经过试验验证,试验结果与分析结果趋势一致,为产品设计提供了有效的指导。

主轴承壁;有限元;强度;试验

发动机机体是用来支持内燃机的运动件以及安装配气机构、驱动机构和各种附件,总体体积和重量占内燃机整体体积和重量的大部分。几何形状比较复杂,工艺准备和制造工作量较大,受力情况也比较复杂,除了机械负荷外,还伴有强烈的热负荷,并且要求机体应有足够的刚度,以保证内燃机工作时各部分变形小,从而提高内燃机的可靠性与耐久性。因此,对于这种部件很难用一般的方法来计算。过去设计时,往往采用类比法确定其尺寸,然后通过实验进行反复修改[1]。

近年来,随着有限元方法与试验应力分析法不断的发展,提供了有效的计算与试验方法,文献[2]采用有限元的方法,建立了主轴承壁单缸模型,分析了在螺栓预紧力、最大爆发压力载荷作用下的应力应变情况。文献[3]通过简易模型,模拟发动机机体试验工况,循环施加不同倍数的爆发压力载荷,预测主轴承壁的疲劳安全系数。文献[4]通过多体动力学计算,得到轴承的油膜载荷,并且映射到有限元模型上,同时考虑螺栓预紧力等载荷,预测主轴承壁的强度及疲劳结果,通过改进结构使各项指标达到设计要求。文献[5]给出了局部模型的不足之处,并且通过建立全模型对发动机主轴承壁进行了分析,同时考虑了螺栓预紧力、轴瓦过盈量以及油膜载荷等。分析更接近实际,结果更为真实[6-9]。

本文采用全模型分析法,并且考虑实际加工中修孔的影响,即装配过程中在安装轴瓦之前会先打紧主轴承螺栓,然后对轴承孔进行加工,使轴承孔保持正圆,之后再进行轴瓦的安装。这样,由于螺栓预紧力引起的应力仍然存在,则轴承孔还是保持安装前的状态。如果在有限元分析时,不考虑此过程,则会导致应力增加,结果不准确。

1 主轴承壁有限元全模型建立

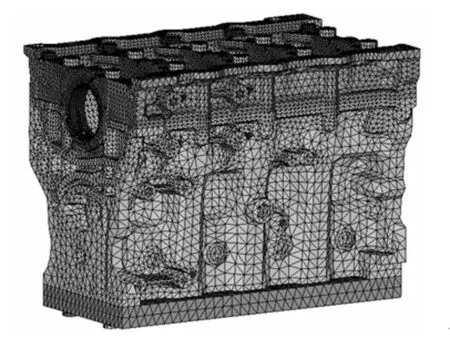

为了计算结果的精确性,本文采用全模型,主要包括缸体、主轴承盖、轴瓦、主轴承螺栓以及缸盖螺栓,由于缸盖部分不是分析考虑的重点,只是起到约束分析模型的作用,因此,采用简化模型,但是厚度要在30 mm以上。图1为某直列四缸柴油机主轴承壁分析的模型。

图1 强度分析模型

1.1 缸体主轴承螺栓预紧力的计算

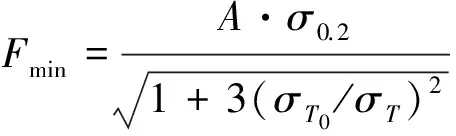

用于紧固发动机关键零部件(缸盖、连杆、曲轴、主轴承壁等)的螺栓一般选用高强度螺栓,即螺栓等级为10.9级或者12.9级。高强度螺栓材料的屈服强度一般会达到930 MPa以上,螺栓强度很高,能提供足够的预紧力且螺栓不容易断裂。高强度螺栓的打紧方式一般为力矩加转角法,使螺栓工作在屈服区。这样的好处有几个方面:(1)螺栓打紧到屈服区后,会提供最大的螺栓预紧力,能发挥出螺栓的全部潜能。(2)可以使用较小规格的螺栓便能提供足够的预紧力,对发动机的减重以及主轴承壁的设计有一定的好处。(3)可以防止在工作一段时间后发生松脱现象。螺栓预紧力由以下公式计算出:

(1)

其中,σ0.2为螺栓材料的最小屈服强度,dp为螺纹中径,dmin为螺纹小径,p为螺距,μ为螺纹间的摩擦系数,A为螺栓的最小有效面积。为了得到最小的螺栓预紧力,一般取μ=1.5。

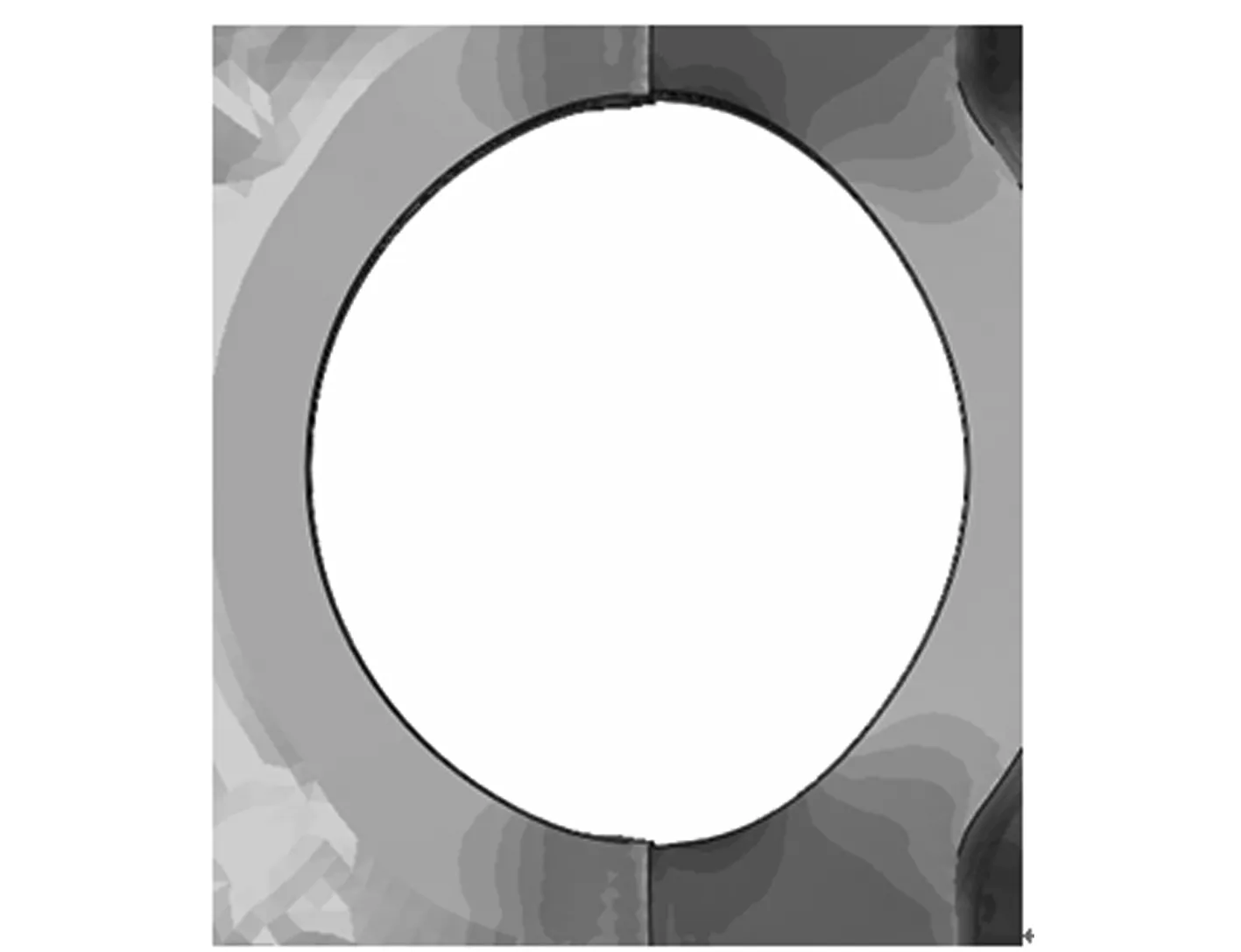

1.2 主轴承孔修复

修孔加工的处理在有限元中实现的思路与实际加工的过程一致。首先不添加轴瓦的装配,只施加螺栓预紧力,得到轴承孔的变形情况,即轴承孔各节点的x、y、z三个方向的位移。然后,在安装轴瓦以及加载其他载荷之前,把这些节点变换到初始位置。这样,既保留了施加螺栓预紧力载荷所产生的应力,而且轴承孔又保持正圆,与实际生产加工一致。

图2 螺栓预紧力下轴承孔变形情况

图3 修孔后的轴承孔变形情况

图2显示的为未安装轴瓦时螺栓预紧力载荷下的轴承孔变形情况,图中结果显示放大了150倍,提取整个模型五个轴承孔一圈节点的位移后,变换到初始位置。图3显示的是变换后的轴承孔变形情况,可以看出,轴承孔为正圆,且应力没有变化。

1.3 边界条件

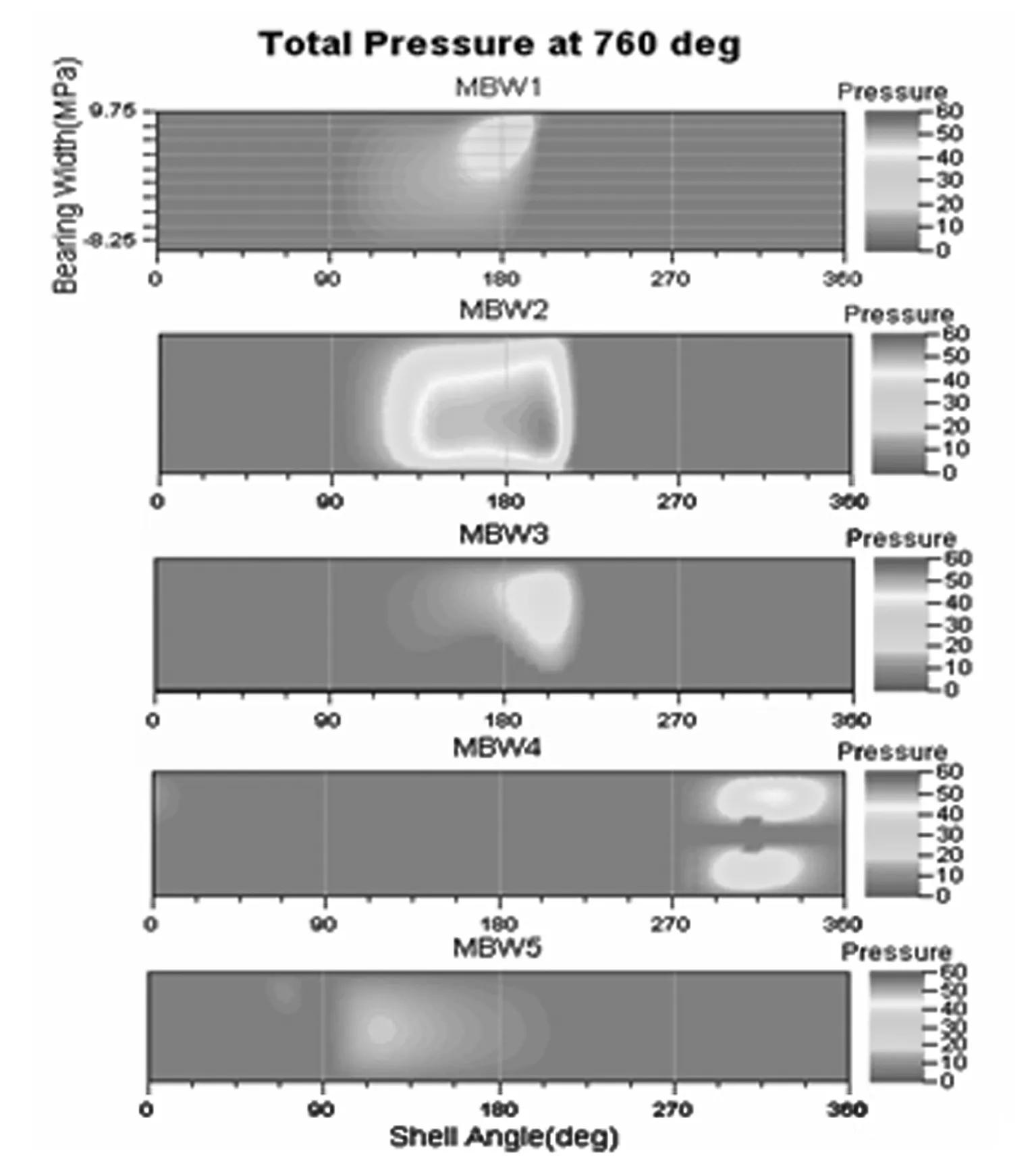

完成修孔的步骤后,进行强度载荷处理,主要载荷包括螺栓预紧力、轴瓦过盈量、缸内爆发压力以及轴承载荷,其中缸盖螺栓和主轴承螺栓的预紧力由公式(1)求出。轴瓦过盈量由轴瓦设计提供。由于缸内爆发压力较小且作用在缸盖上,因此本文忽略此载荷的影响。轴承载荷由曲轴动力学计算得到,根据各轴承的受力情况,选出待计算转速下的危险转角。图4显示的为760°曲轴转角下的各轴瓦油膜压力图,将得到各危险转角下的轴瓦油膜压力作为边界条件,映射到轴瓦的网格上进行应力分析。

图4 760°曲轴转角下的轴瓦油膜压力分布

2 主轴承壁强度分析及试验

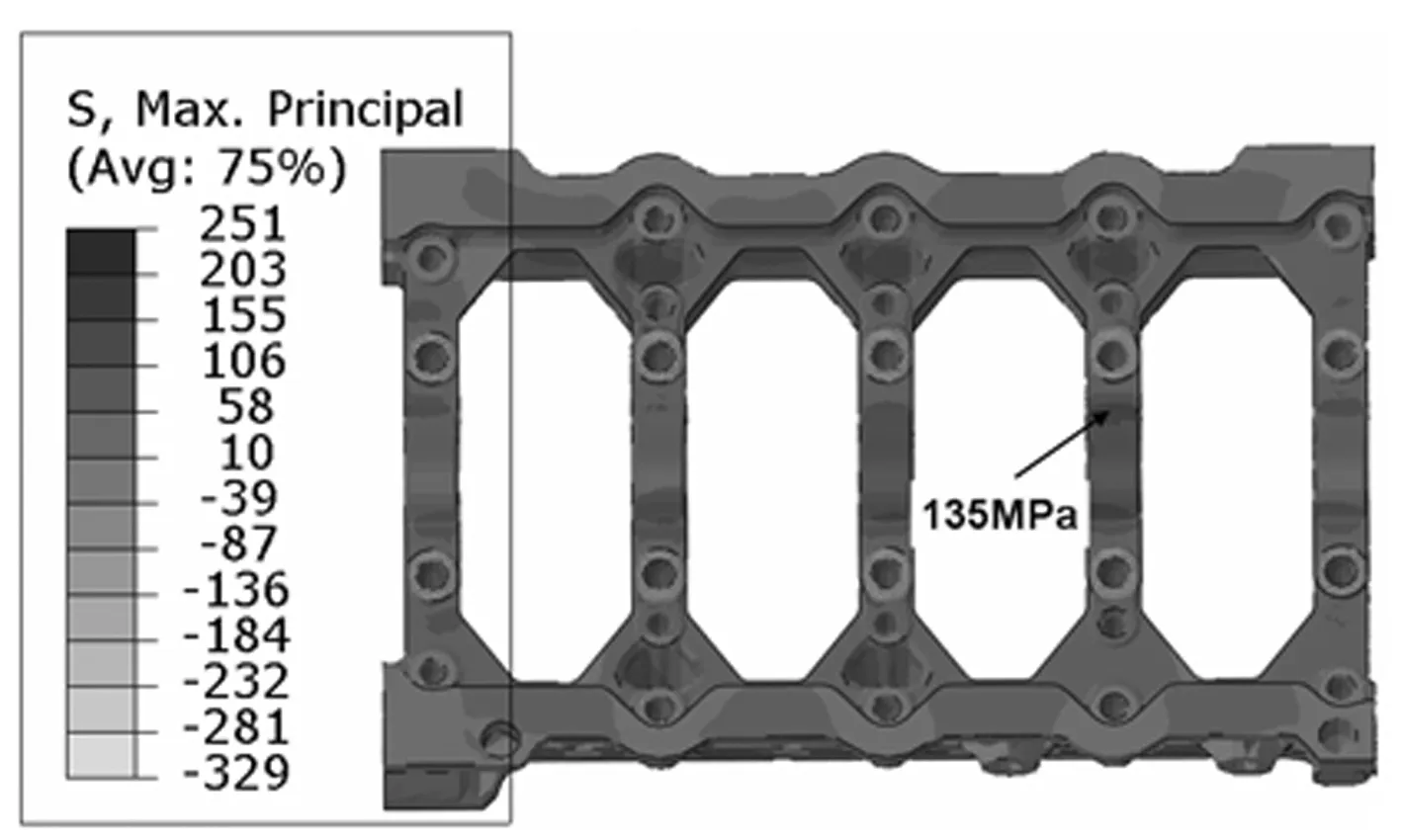

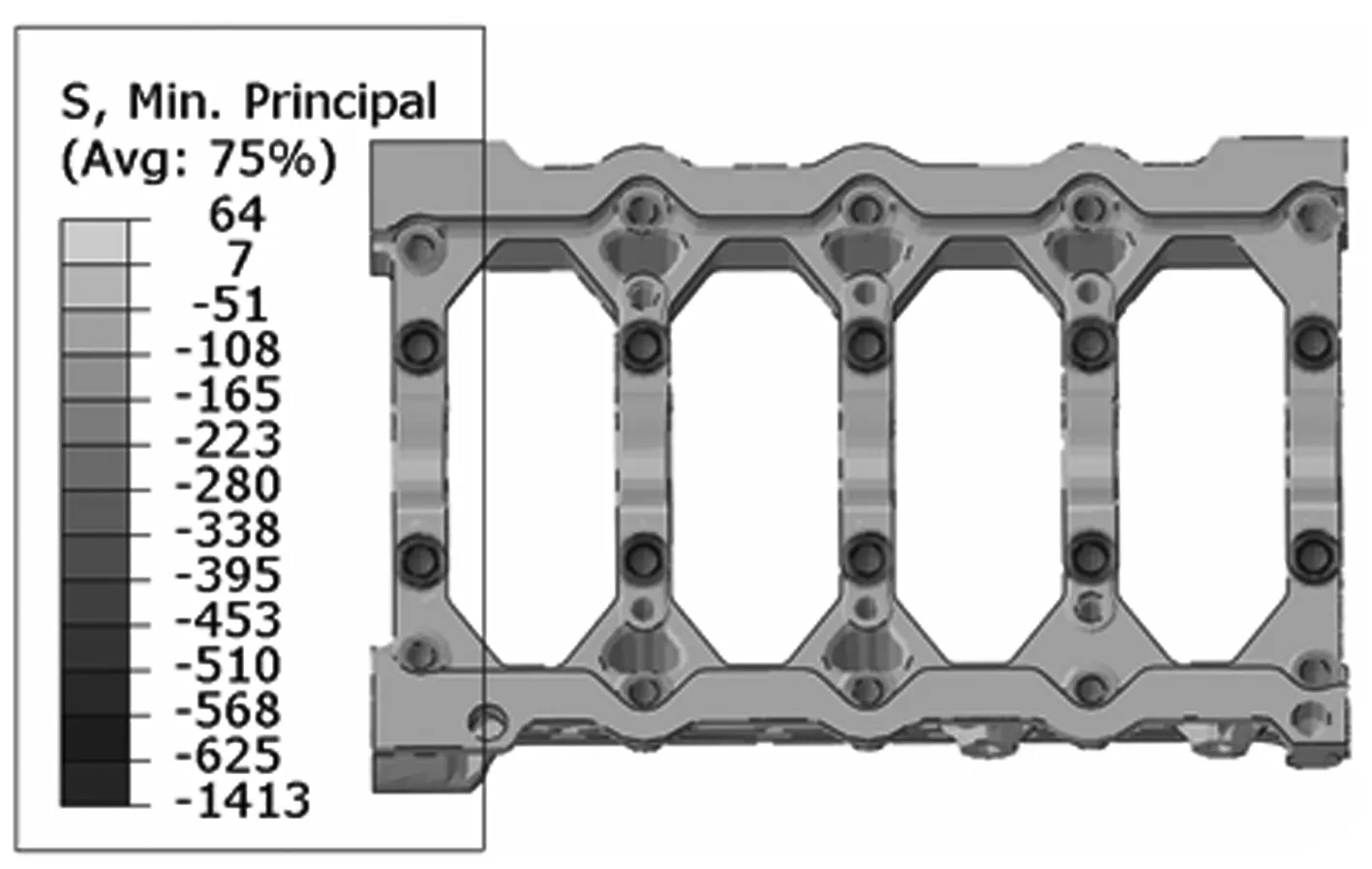

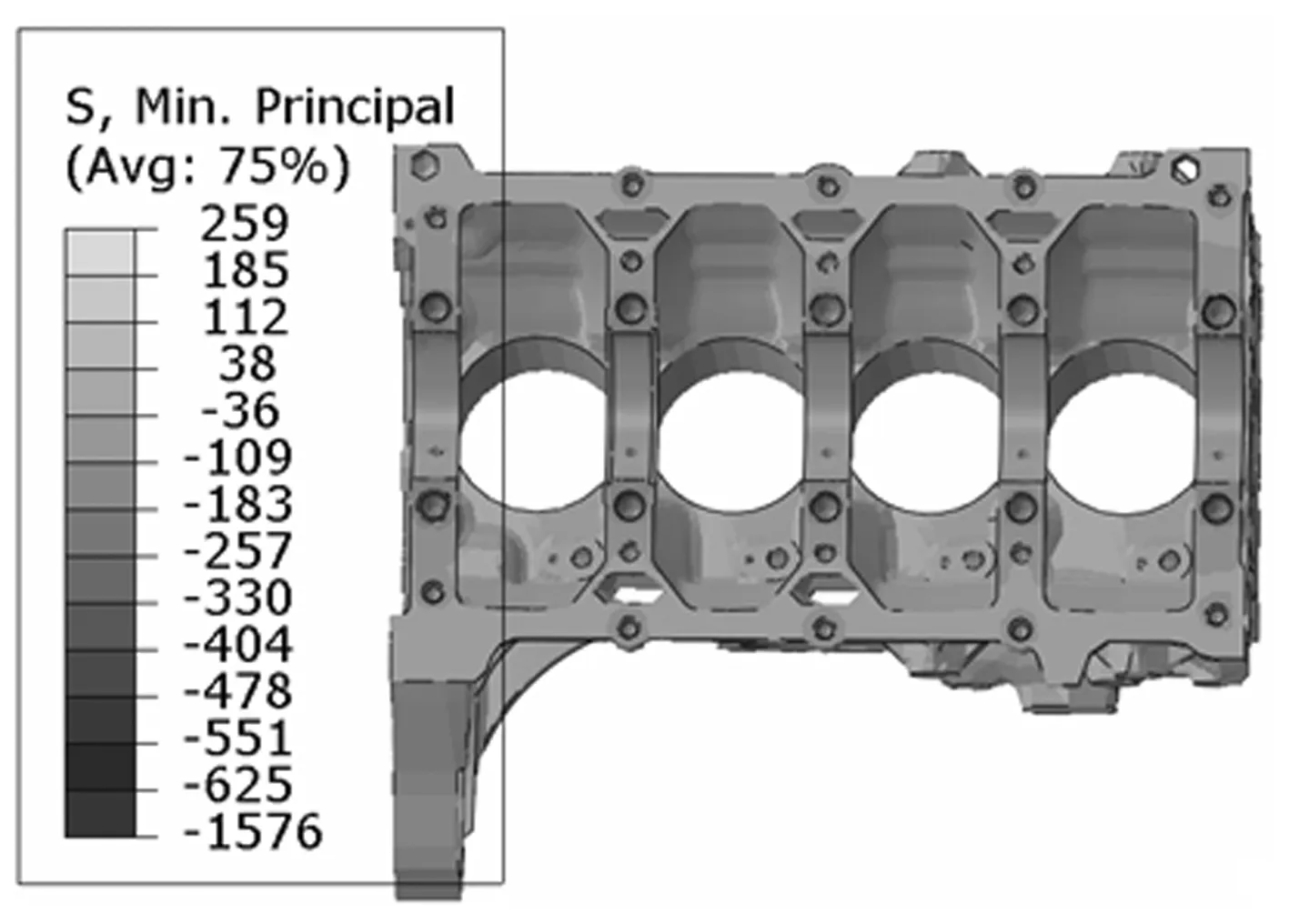

图5~8为缸体以及主轴承盖的应力分布云图,从中可以看出主轴承盖最大主应力为135 Mpa,缸体最大主应力为115 Mpa,最大主应力以及最小主应力均未超出材料的抗拉及抗压极限,主轴承壁的强度满足设计要求(材料为HT250,抗拉极限250 Mpa,抗压极限625 Mpa)。

图5 主轴承盖最大主应力云图

图6 缸体最大主应力云图

图7 主轴承盖最小主应力云图

图8 缸体最小主应力云图

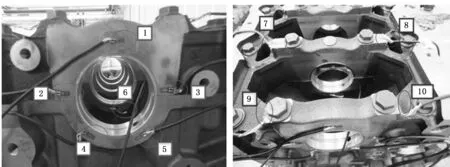

应力的测量采用贴应变片的方式,选择10个测点,如图9所示,并且考虑了不同的打紧方式对应力的影响,表1显示的是不同的打紧方式。测试结果如图10所示,可以看出,最大主应力的最大值为63.9 MPa,最小主应力的最大值为21.7 MPa,均在限值范围内[10]。

图9 测点位置分布

表1 螺栓打紧方式

图10 测试结果

3 结束语

(1)给出了高强度螺栓打紧到屈服状态下螺栓预紧力精确的计算公式,为分析提供准确的载荷条件,分析结果更加准确。

(2)采用包括完整机体与轴承盖的整体模型,比简易模型更加准确,并且考虑了实际加工过程中主轴承孔修复的影响,在装配过程计算时,保留了螺栓预紧力引起的应力分布,而轴承孔还是保持安装前正圆的状态,使分析工况更合理。

(3)对模拟仿真结果进行了试验验证,试验结果和分析结果趋势一致,为产品设计提供了有效的指导。

(4)接下来将进一步研究模拟发动机正常运转时,考虑燃烧的应力分布情况以及相应的试验测试工作。

[1]吴兆汉,汪长民,林桐藩.内燃机设计[M].北京:北京理工大学出版社,1990:321-340

[2]俞建峰.柴油机缸体主轴承壁结构安全性分析[J].机电工程技术,2007,36(3):109-110

[3]路明,王军,朱凌云.发动机主轴承壁疲劳分析[J].汽车制造业,2012(9):64-65

[4]郭威,朱凌云,路明,等.基于整体模型的发动机主轴承壁强度分析[J].车用发动机,2013(1):38-42

[5]吴丰凯,苏圣,胡景彦,等.某增压直喷汽油机主轴承壁强度分析及优化改进[J].拖拉机与农用运输车,2012,39(6):34-36

[6]李嘉,赵雨东.柴油机主轴承座的有限元强度分析[J].车用发动机,2007(2):83-87

[7]杨万里,许敏,刘国庆,等.发动机主轴承座结构强度分析研究[J].内燃机工程,2007,28(1):31-34

[8]岳淑彪,高建平,杨鹭航,等.并联混合动力汽车怠速停机控制策略研究[J].河南科技大学学报,2011(2):21-26

[9]郑康,郝志勇,张焕宇,等.柴油机机体强度分析与主轴承座疲劳寿命预测[J].汽车工程,2013,35(4):358-363

[10]曹磊,赵雨东,左孔天,等.发动机缸体主轴承座及主轴承盖的动态应力和温度测量[J].内燃机工程,2007,28(1):35-38

(责任编辑:汪材印)

10.3969/j.issn.1673-2006.2014.05.022

2014-02-10

国家自然科学基金项目“丁醇高效低污染燃烧机理和排放特性的基础研究”(50906019)。

曹文霞(1976-),女,安徽安庆人,硕士,讲师,主要研究方向:汽车机械。

TK422

A

1673-2006(2014)05-0071-04