环氧富锌的实验室制备及工业施工中的常见问题

崔亮

摘 要:简要的介绍了环氧富锌涂料的防腐机理,以及实验室制备方法和影响防腐效果的因素。同时概括分析了环氧富锌底漆在现场施工中常遇到的问题。

关键词:环氧富锌;重防腐;涂装施工;涂料

随着近年来化工业、炼油业的飞速发展,工业重防腐逐步被大家所重视。环氧富锌作为工业防腐涂料的主力品种,凭借其良好的防腐性能,出现在大大小小的防腐工业项目中,被大家所普遍接受。尤其环氧富锌底漆配合环氧云铁中间漆、聚氨酯面漆的传统配套,因为其成熟性和稳定性,广泛运用于新建罐储、钢结构的施工。

1 实验室配方及其成份影响

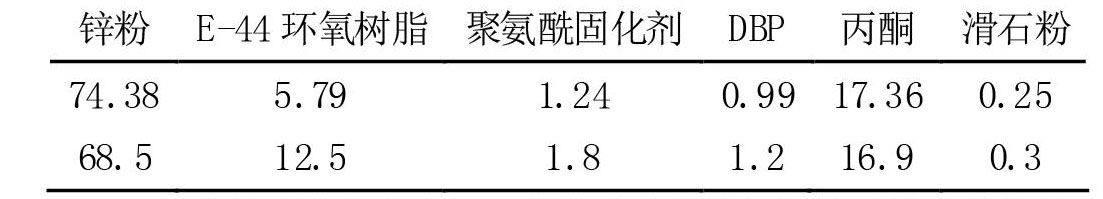

环氧富锌顾名思义,主要是由环氧树脂和大量锌粉以及其他的助剂、溶剂等组成。当前主流产品的环氧富锌固化剂通常用聚酰胺或T31固化剂。实验室中常用的制备配方有:

环氧富锌底漆的防腐机理是漆膜中锌粉与钢材基体充分接触,凭借其电位差和导电性提供阴极保护性能,类似于一层连续的热喷金属。同时防锈过程中所产生的锌盐也具有屏蔽的功能,进行自我修复。

实验室试验和现场观测试验表明环氧树脂和锌粉对环氧富锌底漆的防腐性能影响最大。双酚A型的E44影响涂料的成膜型和附着力等物理机械性能。丙酮做为一种强挥发溶剂则影响涂料的表干速度,试验证明,随着丙酮比例的降低,表干速度也随之加快。DBP全称为邻苯二甲酸二丁酯,用作涂料的增韧剂,过量的DBP可使漆膜看起来更光滑更柔韧,但也同样带来不容易固化等弊端。聚酰胺固化剂则通过与E44的反应,影响涂料的实干速度。

HG/T3668-2009标准中对干膜中锌的含量要求分80%,70%,60%三类,低于60%则不能形成导电性连接很好的锌粉层,固化后的环氧树脂导电性较差,所以对基材的阴极保护能力有一定的影响。当然也不是锌粉含量越高越好,过高的锌含量焊接切割基材时会引起锌热病。另外锌粉含量太高,大大超过了临界颜料体积浓度;同时E44环氧树脂的相对含量下降,不能均匀的分散到漆膜中,涂层成膜性较差,施工性差,不能有效的将锌粉固定在漆膜中,造成附着力等物理机械性能下降。锌粉太多也会形成沉淀不易搅拌分散而堵枪。通常环氧富锌的锌粉固含量在80%左右是比较合理的范围。美国sspc中要求锌含量占77%以上,德国则要求85.4%以上。我国国标GB 50393-2008中对富锌的锌含量要求要求干膜中锌含量≥80%,同时要求耐盐雾时间达到720个小时,耐湿热时间1000个小时。

2 环氧富锌施工中遇到的问题

环氧富锌为有机类富锌涂料,较无机富锌相比有较好的柔韧性和施工性,但耐盐雾性较无机富锌稍弱。主要因为环氧富锌的耐氯离子能力稍差。另外环氧富锌的耐温性较低,无机富锌可耐受300度高温,而环氧富锌只能耐受100度左右。施工中通常建议sa2.5以上的喷砂或抛丸除锈,但底材处理较无机富锌要求较低,喷涂环境要求也没有无机富锌苛刻,低于85%的湿度即可施工。另外因为其良好的施工性,也被推荐用作无机富锌的修补漆。当然环氧富锌在施工过程中也会遇到一些问题,常见的问题有:

2.1 锌盐

钢板在涂装环氧富锌底漆后长期露天放置,受到露水、雨水的侵蚀,会产生白色的锌盐,这主要是因为锌粉的阴极保护作用替代钢铁发生了锈蚀,同时产生的锌盐起到屏蔽作用抑制锈蚀的继续进行。但是残留的锌盐会遇潮溶胀,从而造成后续漆膜鼓泡脱落等附着力问题。因此在涂装后续涂层前,需将锌盐去除。因为通常可溶于水,所以可用高压水清除或扫砂清除。

2.2 氨白

因为和底材有良好的附着力和润湿性,并常温固化,而且对配比有较宽的容忍性,聚酰胺通常被用来做环氧富锌的固化剂。但是聚酰胺容易和空气中的水和CO2起反应,尤其双组分混合后未熟化,直接涂装后,如恰好遇雨水浸泡,会引起氨白现象。所以要求环氧富锌通常要倒入固化剂后熟化20分钟左右再进行涂装,可大大降低氨白的可能。如出现氨白,可用稀释剂擦拭或扫砂后进行下一度涂装。

2.3 开裂

钢管打砂时有残留的坚硬氧化皮和沥青标字,在上面涂装环氧富锌底漆会有开裂的风险。但总体而言较无机富锌的开裂风险小很多。

2.4 返锈

通常新建罐体采用喷砂或抛丸除锈,有时基体的粗糙度较高,所以通常不建议第一度采取辊涂方式,因为辊涂的膜厚较薄,一道膜厚通常只有40左右,波峰处会刺穿漆膜,如遇下雨天气波峰处就会出现返锈情况。而喷涂富锌通常一度膜厚在75以上,可较好地避免上述返锈情况。另外只涂装富锌层的钢材长期露天放置,容易产生锌盐,所以建议尽快刷涂中间漆和面漆,完整配套体系,加以屏蔽保护。

2.5 多孔粗糙

富锌底漆由于锌粉含量较高,树脂含量相对较少,漆膜的表面有时会呈多孔状。另外夏天高温季节喷涂由于稀料挥发过快,有时有干喷现象或是流平性不好。这时需要适当增加稀释剂含量,多空时需要在涂装下一道涂层时先薄喷一层填补孔隙。

2.6 沉淀

环氧富锌因为锌粉的比重较大,开桶时往往有大量锌粉沉淀在桶底,有些施工人员为了省事,可能只用手工搅拌或是干脆不搅拌,最终锌粉留置在桶底废弃,造成了浪费影响了工程质量。所以建议开桶需用电动或气动搅拌均匀后倒入固化剂,熟化20分钟后,再轻微搅拌进行喷涂。

2.7 涂装间隔

富锌的干燥时间较快,即使在10度左右也会半个小时达到表干,24小时达到实干。30度时,最短4小时就可以进行下一度覆涂。由于表面的粗糙性,环氧富锌的覆涂间隔也较其他环氧类漆较长,最长可达6个月。但是锌盐和灰尘等一定要去除。

3 环氧富锌涂料的前景

隨着今年来环保意识的提高,工人对施工环境和施工安全也有了新的认识。富锌底漆也开始向低锌,低voa,低表面处理和高耐候性方向发展。在之前很长一段时间里,水性富锌和石墨烯替代锌粉成为热议的话题。但是受防腐年限及成本、规定、技术等综合因素的限制,新的替代产品在现场施工当中往往难以达到所预期的效果。所以在今后很长一段时间内,传统富锌漆还会继续活跃在大大小小的防腐项目中。

参考文献

[1]刘雪梅,李振.环氧富锌的研制[J].曲阜师范大学学报,2008(01):39.

[2]刘新.防腐蚀涂料与涂装应用[Z].