七宝山铁尾矿还原焙烧—弱磁选回收铁试验

刘红召 王 威 王守敬 曹耀华 高照国

(1.中国地质科学院郑州矿产综合利用研究所,河南 郑州 450006;2.国家非金属矿资源综合利用工程技术研究中心,河南 郑州 450006;3.河南省黄金资源综合利用重点实验室,河南 郑州 450006)

七宝山铁尾矿还原焙烧—弱磁选回收铁试验

刘红召1,2,3王 威1,2,3王守敬1,2曹耀华1,2,3高照国1,2,3

(1.中国地质科学院郑州矿产综合利用研究所,河南 郑州 450006;2.国家非金属矿资源综合利用工程技术研究中心,河南 郑州 450006;3.河南省黄金资源综合利用重点实验室,河南 郑州 450006)

江西七宝山铁尾矿成分复杂,铁品位达38.74%,主要铁矿物为针铁矿。为了高效回收其中的铁,采用还原焙烧—弱磁选工艺进行了试验研究。结果表明:提高煤粉添加量、延长焙烧时间、提高焙烧温度均有利于提高还原焙烧产物中铁的金属化率和金属铁粉的指标;在煤粉添加量为15%,还原焙烧温度为1 250 ℃,还原焙烧时间为60 min,焙烧产物磨至-325目占58.80%,弱磁选磁场强度为88 kA/m情况下,可获得铁品位为88.80%、铁回收率为92.28%的金属铁粉。还原焙烧产物的微观分析表明:在还原焙烧初期,焙烧产物中生成了大量微细粒铁颗粒,随着还原焙烧时间的延长,细小的铁颗粒不断兼并、集聚,60 min后铁颗粒不再明显集聚、长大;随着还原温度的提高,焙烧产物中的铁颗粒显著长大,在1 250 ℃情况下,铁颗粒长至100 μm左右;长大的铁颗粒中包裹细小脉石颗粒是造成金属铁粉铁品位难以进一步大幅度提高的主要原因。

铁尾矿 还原焙烧 弱磁选 金属化率 金属铁粉

我国钢产量自1996年跃居世界第一以后[1],随着国民经济的快速发展,更是跨入了长达近20 a的快速增长期。与之对应,我国铁矿石的需求量也呈现了快速增长态势。由于我国贫铁矿石资源约占总资源量的97.5%[2],受开采价值和开采能力等的限制,我国铁精矿生产量远远无法满足钢铁工业发展的要求,每年需大量进口铁矿石,2011年进口量就高达6.86亿t[3]。为了确保我国钢铁工业的健康、稳定发展,多渠道挖掘和开发潜在的铁矿石资源迫在眉睫。

由于选矿技术和生产成本等方面的因素,我国部分矿产资源开发地,尤其是铁矿石传统产地普遍堆存有大量高铁尾矿,这些尾矿的堆存不仅占用土地、污染环境,而且对堆存地下游构成重大安全隐患[4-6]。近年,从此类尾矿中回收铁开始成为选矿学术界研究的一个热点课题:李保卫等[7]对含铁18%左右的包钢稀土尾矿进行了微波还原—弱磁选提铁工艺研究,获得的铁精矿铁品位达63.00%、铁回收率达54.80%;林海等[8]采用深度还原—弱磁选工艺处理包钢稀土尾矿,获得了铁品位为80.76%、铁回收率为93.24%的金属铁粉;杨龙等[9]对从梅山铁尾矿中强磁选预富集的铁品位为31.80%精矿进行了深度还原—磨矿—弱磁选试验,最终获得了铁品位为80.05%、铁回收率高达98.03%的金属铁粉。

江西七宝山铁尾矿性质复杂,主要铁矿物为针铁矿,全铁品位高达38.74%,同时伴生有铅、锌、铜等有色金属[10]。本试验将对该尾矿中的铁开展回收研究。

1 试验原料

1.1 铁尾矿

试验用铁尾矿取自江西七宝山尾矿库,呈蓬松粉状,粒度为2~0 mm,主要化学成分分析结果见表1,主要矿物组成见表2。

表1 铁尾矿主要化学成分分析结果

表2 铁尾矿主要矿物组成

1.2 煤 粉

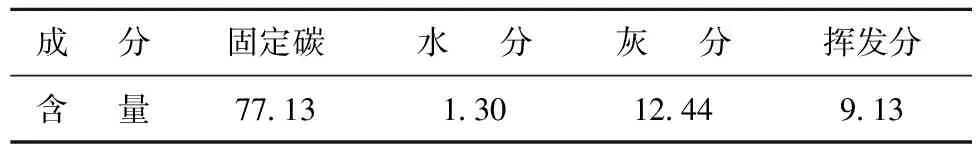

试验用还原剂为山西某焦煤煤粉,-200目80%,工业分析结果见表3。

表3 煤粉工业分析结果

2 试验方法

取300 g铁尾矿与一定量的煤粉(煤粉量占铁尾矿和煤粉的总质量分数)混匀后装入不锈钢坩埚,待SX-8-13型马弗炉内温度升至设定温度后,将不锈钢坩埚放入炉内焙烧一定时间,取出水淬、烘干,称取25 g还原焙烧样品在XMB-70型三筒四辊研磨机中磨一定时间,再用XCGS-50型磁选管进行弱磁选(磁场强度为88 kA/m),得金属铁粉。

3 试验结果与讨论

3.1 还原焙烧条件试验

3.1.1 煤粉添加量对试验指标的影响

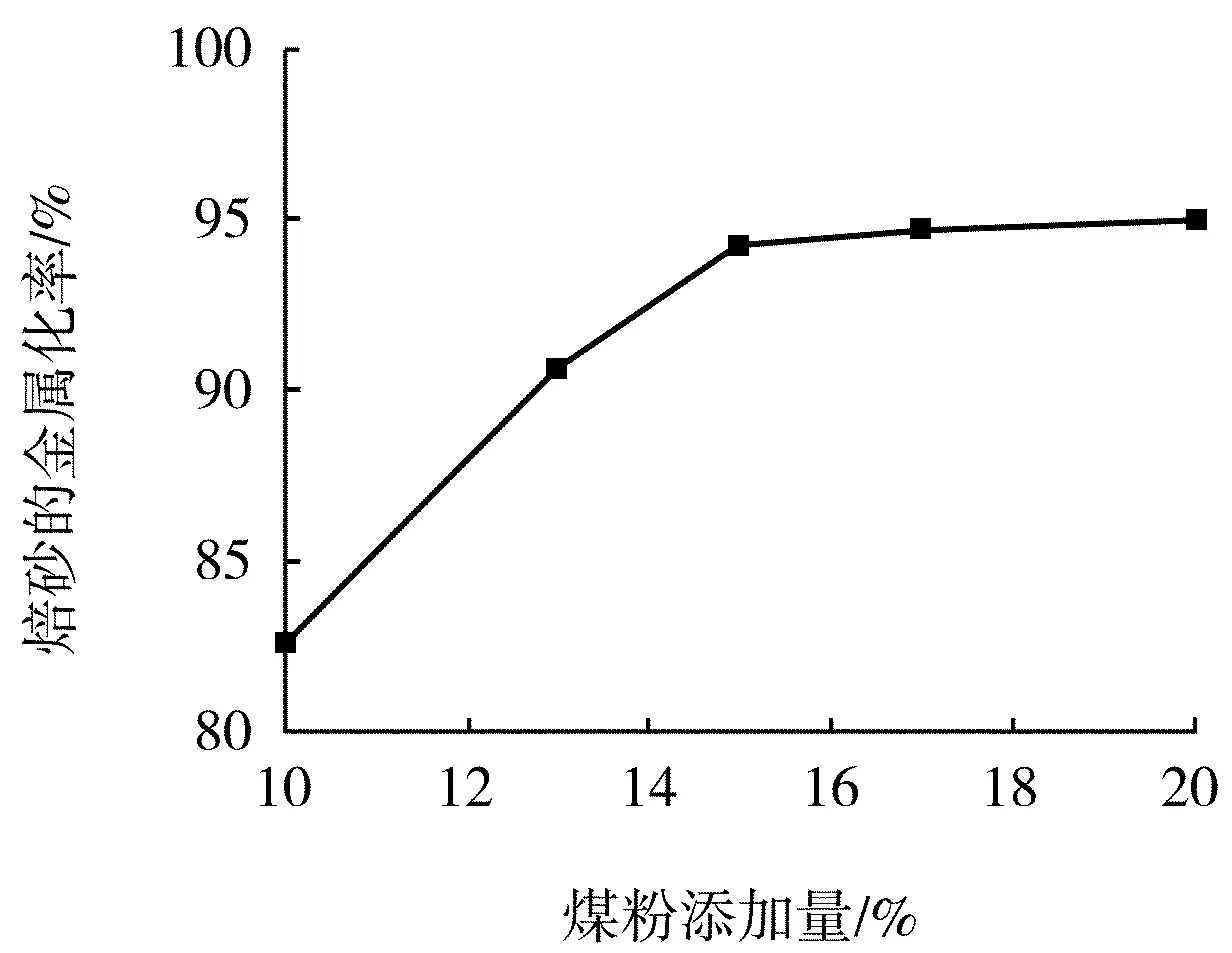

试验固定还原焙烧温度为1 150 ℃、还原焙烧时间为60 min,不同煤粉加入量所对应的焙砂金属化率见图1。

图1 煤粉添加量对焙砂中铁金属化率的影响

从表4可以看出,随着煤粉添加量的增加,还原焙烧产物中铁金属化率呈先快后慢的上升趋势。综合考虑,确定煤粉添加量为15%。

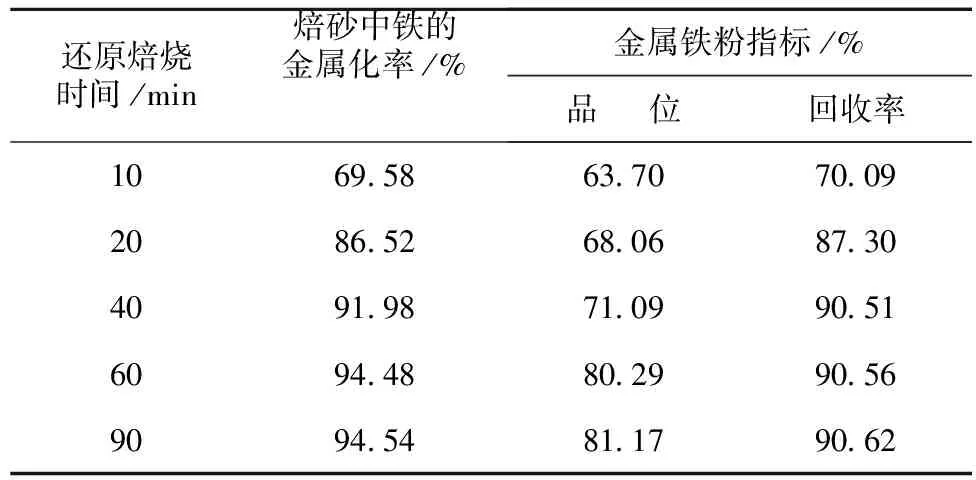

3.1.2 还原焙烧时间对试验指标的影响

试验固定煤粉添加量为15%,还原焙烧温度为1 150 ℃,还原焙烧产物磨矿时间为20 min(-325目含量在45%左右),试验指标见表4,不同焙烧时间还原产物的显微结构见图2。

表4 还原焙烧时间对试验指标的影响

从表4可以看出,随着还原焙烧时间的延长,还原焙烧产物中铁的金属化率、金属铁粉铁品位和铁回收率均呈先快后慢的上升趋势。

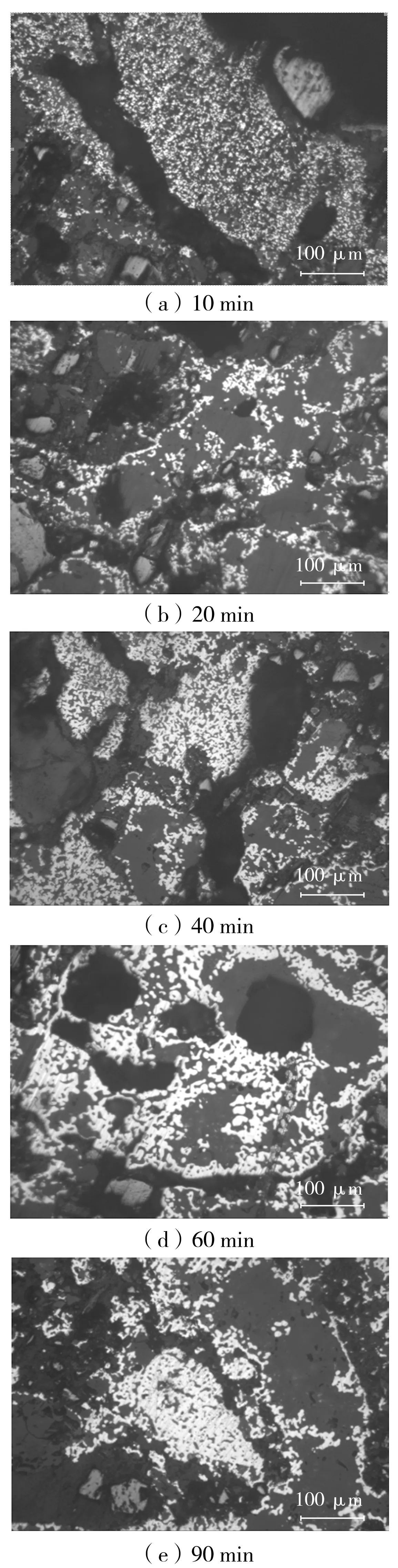

图2 不同还原焙烧时间下焙烧产物的显微结构

从图2可以看出,在还原焙烧初期,焙烧产物中微细粒铁颗粒大量生成,随着还原焙烧时间的延长,焙烧产物中的细小铁颗粒通过不断的兼并、集聚而长大,当铁颗粒兼并、集聚长大到一定粒度后几乎不再长大。因此,延长还原焙烧时间,还原焙烧产物中铁的金属化率、金属铁粉铁品位和铁回收率均呈先快后慢的上升趋势。

综合考虑,确定还原焙烧时间为60 min。

3.1.3 还原焙烧温度对试验指标的影响

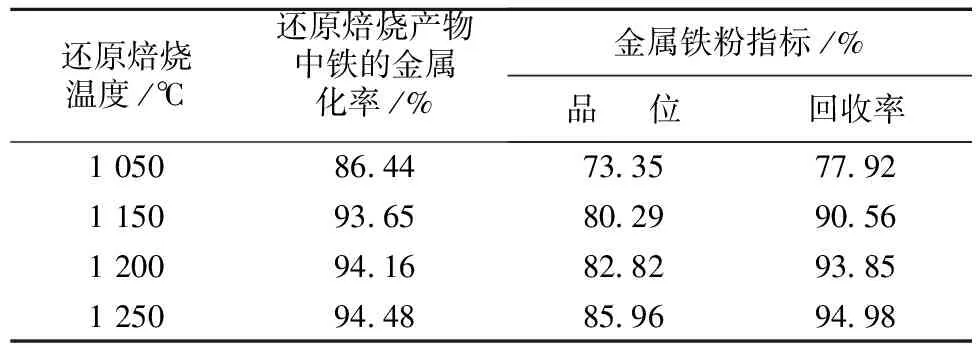

试验固定煤粉添加量为15%,还原焙烧时间为60 min,还原焙烧产物磨矿时间为20 min(-325目含量在45%左右),试验指标见表5,不同焙烧温度还原产物的显微结构见图3。

表5 还原焙烧温度对试验指标的影响

图3 不同还原焙烧温度下焙烧产物的显微结构

从表5可以看出,随着还原焙烧温度的升高,还原焙烧产物中铁的金属化率、金属铁粉铁品位和铁回收率均先上升后维持在高位。从图3可以看出,随着反应温度的升高,焙烧产物中的铁颗粒经历了从密布程度逐渐提高到颗粒显著长大2个过程,在1 250 ℃情况下,铁颗粒长至100 μm左右。这也就不难理解提高还原焙烧温度,还原焙烧产物中铁的金属化率、金属铁粉铁品位和铁回收率均先上升后维持在高位的原因。由于长大的铁颗粒中包裹有或大或小的脉石颗粒,因而金属铁粉铁品位难以进一步大幅度提高。

综合考虑,确定还原焙烧温度为1 250 ℃。

3.2 还原焙烧产物磨矿细度对金属铁粉指标的影响

试验固定煤粉添加量为15%,还原焙烧温度为1 250 ℃、还原焙烧时间为60 min,还原焙烧产物磨矿细度试验结果见表6。

表6 还原焙烧产物磨矿细度对金属铁粉指标的影响

从表6可以看出, 随着还原焙烧产物磨矿时间的延长,金属铁粉铁品位先显著上升后维持在高位、铁回收率小幅下降、SiO2含量显著下降。综合考虑,确定还原焙烧产物磨矿时间为60 min,对应的磨矿细度为-325目占58.80%,此时金属铁粉的铁品位为88.80%、铁回收率为93.14%、SiO2含量为4.91%。

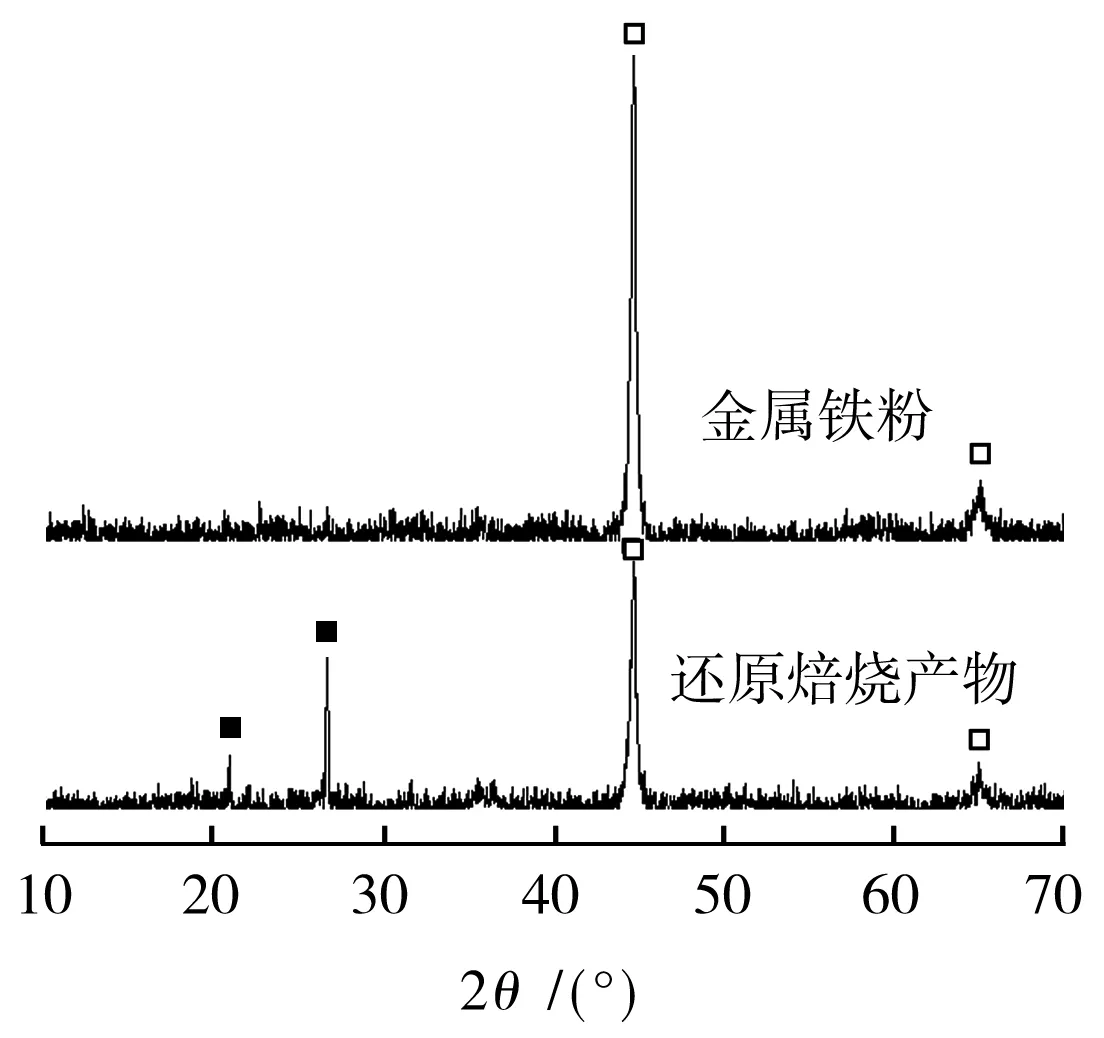

3.3 还原焙烧产物及金属铁粉的XRD分析

试验确定条件下还原焙烧产物及金属铁粉的XRD图谱见图4。

图4 还原焙烧产物及金属铁粉的XRD图谱

从图4可以看出,还原焙烧产物的XRD图谱中主要为金属铁和石英的衍射峰,而金属铁粉的XRD图谱中仅能看见金属铁的衍射峰。由此可见,还原焙烧将铁尾矿中的大量铁矿物还原成了单质铁,磨矿使单质铁及铁矿物与石英等脉石矿物解离很充分,且后续弱磁选富集铁效果理想。

4 结 论

(1)在一定幅度内提高煤粉添加量、延长焙烧时间、提高焙烧温度均有利于提高还原焙烧产物中铁的金属化率和金属铁粉的指标。

(2)还原焙烧产物的微观分析表明:在还原焙烧初期,焙烧产物中生成了大量微细粒铁颗粒,随着还原焙烧时间的延长,细小的铁颗粒不断兼并、集聚,当焙烧时间达到60 min后,铁颗粒不再明显集聚、长大;随着反应温度的升高,焙烧产物中的铁颗粒经历了从密布程度逐渐提高到颗粒显著长大2个过程,在1 250 ℃情况下,铁颗粒长至100 μm左右,由于长大的铁颗粒中包裹有或大或小的脉石颗粒,因而金属铁粉铁品位难以进一步大幅度提高。

(3)在煤粉添加量为15%,还原焙烧温度为1 250 ℃,还原焙烧时间为60 min,焙烧产物磨至-325目占58.80%,弱磁选磁场强度为88 kA/m情况下,可获得铁品位为88.80%、铁回收率为92.28%、SiO2含量为4.91%的金属铁粉。

[1] 郭 华,张天柱.中国钢铁与铁矿石资源需求预测[J].金属矿山,2012(1):5-9. Guo Hua,Zhang Tianzhu.Prediction of demand for China steel and iron ore resources[J].Metal Mine,2012(1):5-9.

[2] 张宗旺,李 健,李 燕,等.国内难选铁矿的开发利用现状及发展[J].有色金属科学与工程,2012,3(1):72-77. Zhang Zongwang,Li Jian,Li Yan,et al.The development and utilization status of China's refractory ore[J].Nonferrous Metals Science and Engineering,2012,3(1):72-77.

[3] 雷平喜.2011年铁矿资源供需分析及2012年形势展望[J].中国矿业,2012,21(2):1-5. Lei Pingxi.Analysis of supply and demand of iron ore resources in 2011 and prospecting for 2012 situation[J].China Mining Magazine,2012,21(2):1-5.

[4] 黄勇刚.我国铁尾矿资源的利用现状及展望[J].资源与产业,2013,15(3): 40-43. Huang Yonggang.Utilization status and outlook of China's iron ore tailings[J].Resources & Industries,2013,15(3): 40-43.

[5] 贾清梅,张锦瑞,李凤久.铁尾矿的资源化利用研究及现状[J].矿业工程,2006,4(3):7-9. Jia Qingmei,Zhang Jinrui,Li Fengjiu.Status and research of utilization of iron ore tailings[J].Mining Engineering,2006,4(3):7-9.

[6] Schuwirth N,Voegelin A,Kretzschmar R,et al.Vertical distribution and speciation of trace metals in weathering flotation residues of a zinc/lead sulfide mine[J].Journal of Environmental Quality,2007,36(1):61-69.

[7] 李保卫,张邦文,赵瑞超,等.用微波还原—弱磁选工艺从包钢稀土尾矿回收铁[J].金属矿山,2008(6):45-48. Li Baowei,Zhang Bangwen,Zhao Ruichao,et al.Iron recovery from Baosteel rare earth flotation tailings by microwave reduction-magnetic separation[J].Metal Mine,2008(6):45-48.

[8] 林 海,许晓芳,董颖博,等.深度还原—弱磁选回收稀土尾矿中铁的试验研究[J].东北大学学报:自然科学版,2013,34(7):1039-1044. Lin Hai,Xu Xiaofang,Dong Yingbo,et al.Test research on recovery of iron from rare earth tailings by depth reduction roasting-low intensity magnetic separation[J].Journal of Northeastern University: Natural Science,2013,34(7):1039-1044.

[9] 杨 龙,韩跃新,袁致涛,等.梅山铁尾矿强磁再选粗精矿深度还原试验[J].金属矿山,2012(7):148-150. Yang Long,Han Yuexin,Yuan Zhitao,et al.Research on deep reduction of reelection coarse concentrate after high intensity magnetic separation of Meishan iron tailings[J].Metal Mine,2012(7):148-150.

[10] 薛 伟.江西七宝山铁尾矿多金属分离新工艺研究[D].长沙:湖南农业大学,2009. Xue Wei.Study on the New Technique of Polymetallic Separation in Iron Tailing from Qibaoshan of Jiangxi Province[D].Changsha: Agricultural University of Hunan,2009.

(责任编辑 罗主平)

Iron Recovery from Qibaoshan Iron Ore Tailing by Reduction Roasting-Magnetic Separation Process

Liu Hongzhao1,2,3Wang Wei1,2,3Wang Shoujing1,2Cao Yaohua1,2,3Gao Zhaoguo1,2,3

(1.ZhengzhouInstituteofMultipurposeUtilizationofMineralResources,CAGS,Zhengzhou450006,China;2.NationalResearchCenterofMultipurposeUtilizationofNon-metallicMineralResources,Zhengzhou450006,China;3.ComprehensiveUtilizationKeyLaboratoryofGoldResourceinHenanProvince,Zhengzhou450006,China)

The mineral composition of Qibaoshan iron ore tailing with Fe grade of 38.74% is complicated,and the main iron mineral is goethite.The experiments were conducted for efficient utilization of iron in tailings,by adopting the process of reduction roasting-low intensity magnetic separation.The results showed that the metallization ratio and the grade of iron powder increased with the increasing of reduction temperature,reduction time and the addition of coal powder.The iron concentrate with total iron content of 88.80% at a recovery rate of 92.28% was obtained under conditions of the reduction temperature at 1 250 ℃,reduction time for 60 min,the addition of coal 15%,the grinding fineness of -325 mesh 58.80% and the magnetic field intensity 88 kA/m.The microscopic structure analysis of roasting product showed that with the reaction time extending,the fine iron particle,which is formed in initial period of the reduction reaction,would grow constantly.When reduction time was more than 60 min,the growth of iron particle was not obvious.With the enhancing of reduction temperature,the growth of iron particle was more obvious.The particle size of iron particle reached 100 μm when the reduction temperature was 1 250 ℃.The fine gangue,wrapped in the iron particle,was a main obstacle for the large increasing of iron concentrate grade.

Iron ore tailing,Reduction roasting,Low-intensity magnetic separation,Metallization ratio,Metallic iron powder

2014-03-08

国土资源部地质调查项目(编号:1212011120299)。

刘红召(1980—),男,工程师,博士研究生。

TD925.7

A

1001-1250(2014)-09-172-05