褐煤干燥及热解机理研究现状

张 凯

(中国电能成套设备有限公司,北京 100080)

褐煤干燥及热解机理研究现状

张 凯

(中国电能成套设备有限公司,北京 100080)

单个大颗粒褐煤干燥、热解机理的研究对于褐煤提质技术的开发具有重要的理论与实际意义,可用于该过程的数值计算与优化研究。对于单个大颗粒褐煤而言,在干燥、热结过程中内部存在较大的温度、水含量及挥发分含量的梯度,所涉及到的科学问题为多孔介质传热与传质问题。文中主要针对褐煤的干燥机理、热解机理及堆积态干燥过程机理进行了详细的文献调研。

褐煤;干燥机理;热解机理

0 引 言

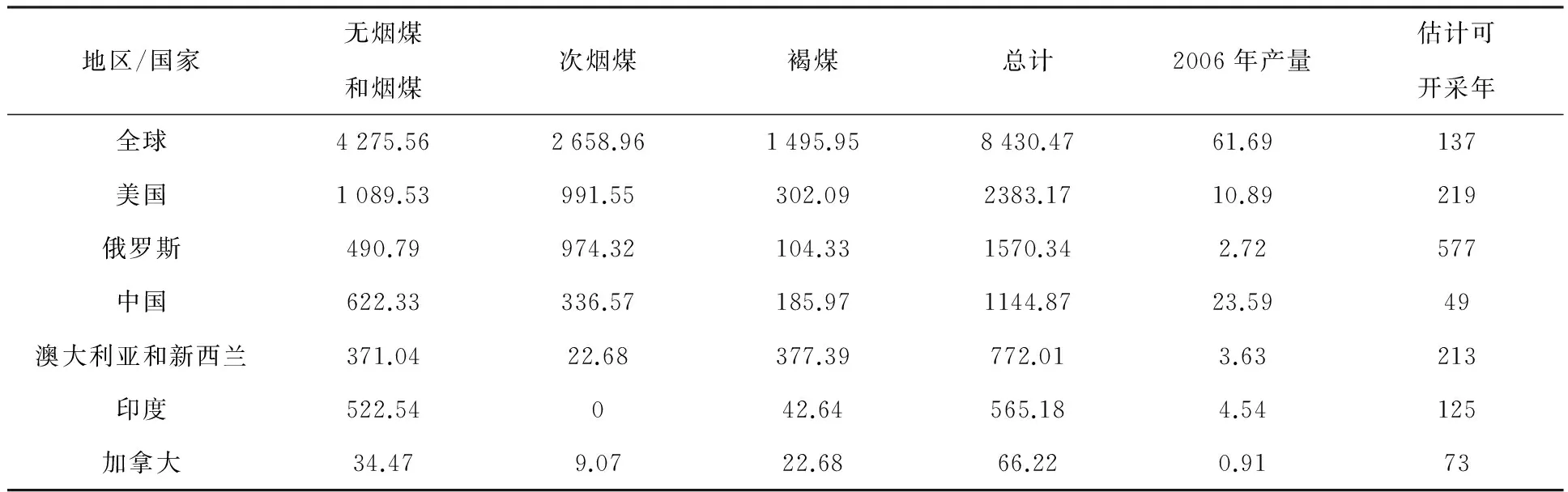

褐煤是泥炭经过长期地质成岩作用的产物,即植物残骸在物理、生物、化学作用下变成的固体碳氢燃料,褐煤是煤炭资源中煤化程度较小的煤,属于软质煤。与其它煤种相比,褐煤含氧量高,灰份大,密度小,易于自燃,煤粉容易爆炸。表1给出了截止2007年1月世界煤炭可采储量。由该表可知,全球褐煤可采储量约1 496亿t,占煤炭可采储量的17.7%。我国褐煤可采储量约186亿吨,占全国煤炭可采储量的16.2%[1]。美国、澳大利亚、中国、俄罗斯等国家拥有丰富的褐煤资源。褐煤主要用于燃烧、热解、炼焦、气化、提取褐煤蜡及褐煤微生物的转化与利用,在我国动力与化工用煤中起到重要的作用,见表1。

我国褐煤的特性是高挥发份(50%左右)、高水分(30%左右)、高灰份(30%左右)、低热值(14 MJ/kg 左右)、低灰熔点[2]。主要分布在东北、西北、西南和华北等地,集中在内蒙古、云南和新疆等省份。由于地区经济发展相对东部沿海地区较落后的原因,这些地区的用煤量相对较少,因此需要将褐煤运输到距离比较远的利用场地。但由于褐煤易氧化自燃以及高水分含量,不适于远途运输利用,而且会造成了铁路系统的运力浪费。

表1 世界各国煤炭可采储量 亿吨

单个大颗粒褐煤干燥、热解机理的研究对于褐煤提质技术的开发具有重要的理论与实际意义,可用于该过程的数值计算与优化研究。对于单个大颗粒褐煤而言,在干燥、热结过程中内部存在较大的温度、水含量及挥发分含量的梯度,所涉及到的科学问题为多孔介质传热与传质问题。文中的研究对象为褐煤的干燥、热解过程,因此,文献调研主要针对褐煤的干燥机理、热解机理,堆积态干燥过程机理。

1 干燥过程传热传质机理研究现状

到目前为止,由于多孔介质内部结构的复杂性和随机性,还没有一种理论模型能够全面的描述干燥过程中多孔介质内部的热湿传递机理。现有的干燥模型主要有以下三类。

表2 已提出的薄层干燥经验模型

(1)经验模型:当物质的外部干燥条件恒定时,可以使用引入时间项的经验模型。已提出的部分薄层干燥经验模型见表2。经验模型的缺点是由于模型中有时间项,当干燥条件发生改变时,该模型不再适合,模型使用范围受限。

(2) 热质耦合理论模型:已提出的热质耦合理论模型主要有液态扩散模型、毛细流动模型、蒸发-冷凝模型、Luikov非平衡热力学理论模型、Philip与De Vries模型、蒸发前沿模型、Whitaker体积平均模型理论和孔道网络干燥模型等。系统完善的干燥理论不但要能解释物料干燥过程中出现的热湿现象,而且还应该给出相应的干燥模型,进而去预测在一定条件下物料的干燥特性,并能根据模型计算出物料的干燥速率曲线和干燥曲线。

(3)特征干燥速率曲线模型:该模型认为,在降速干燥段,特征干燥速率曲线是干燥物质特有的,可以通过薄层干燥实验得到湿物质的特征干燥速率曲线,特征干燥速率曲线体现了相对干燥速率与特征水含量之间的关系。相对干燥速率和特征水含量的定义式如下:

(1)

式中:Win为恒速干燥速率,如果干燥速率曲线不存在恒速干燥段;Win就等于最大干燥速率;X为干基水含量。

针对褐煤的干燥机理研究,Chen等[8]建立了一个过热蒸汽干燥褐煤球形颗粒的模型,该模型建立在退缩面假设的基础上,指定蒸发仅发生在干燥前沿。随着干燥进行,干燥前沿从颗粒表面向颗粒中心移动。其计算结果与实验数据(Hager等[9]文献中关于陶瓷颗粒的实验结果)进行了比较。然后模型被用于研究系统参数、热物性参数对煤干燥行为(包括转换温度)的影响。Looi等[10]完成了褐煤颗粒在过热蒸汽中的干燥实验,利用了Chen等的干燥模型,发现预测值总是低于实验值。

Bongers等[11]研究了澳大利亚低阶煤(Loy Yang、Morwell和South Australian Bowmans煤)在受压蒸汽中的平衡水含量。实验中蒸汽温度180~260 ℃,压力1~2.5 MPa。研究发现:平衡水含量是过热度的简单函数,当绝大部分的水被脱除后有机物质的释放才变得明显。

由上述研究文献可以发现,对褐煤颗粒干燥的研究相对较少,已有模型难以揭示固体褐煤颗粒干燥机理。

2 热解动力学机理研究现状

煤热解是气化、液化过程的组成过程,同时也是燃烧的重要初始过程,对着火过程有很大的影响。由于其自身的复杂性,影响煤热解过程的因素众多,如煤阶、矿物质成分、粒径大小、升温速率等,这些因素给热解机理的研究带来很多困难。

采用热解模型来描述煤粉的热解机理是十分重要的,长期以来广为国内外学者所关注。至今,已经建立了许多传统热解模型去描述热解过程的机制,例如单一反应模型、有限多平行反应模型、分布活化能模型等。单一反应模型一般将反应采用一级或n级来表示,有限多平行反应模型认为煤的热解是单个化合物或几种化合物的热分解,而Pitt[12]认为煤的热解过程有无限多平行反应同时发生,可用无限多平行反应模型描述。Anthony等人[13]在Pitt的基础上发展了无限多平行反应模型,其假设煤热解所发生的数量众多的反应的活化能呈一定的分布,故又称之为活化能分布模型。但以上模型仍然存在预测结果偏差较大、适用性差、引入过多不合理假设等问题。

对于大颗粒热解而言,Larfeldt等[14]建立了木材球形颗粒热解模型,验证了木材粉末热解机理。Sadhukhan等[15]在实验室内完成了球状、圆柱状木材颗粒在电加热炉中的热解实验,利用木材热解的二次反应热解机理建立热解模型。

褐煤由于储量丰富日益受到关注,而褐煤挥发分的热解行为对其利用具有重要影响。以往研究中对于热解行为的研究大都局限在细煤粉颗粒上(微米级),大颗粒(厘米级)的热解行为研究较少,而大颗粒由于加热速率的原因其挥发分的析出特性与小颗粒存在显著差别。

3 堆积态干燥过程研究现状

对于固定床堆积态干燥过程研究,首先在实验室搭建固定床堆积态干燥实验台架,获得堆积态干燥过程相关实验数据。固定床干燥过程数值建模研究中将流体简化为柱塞流,采取基于褐煤颗粒内部、固定床高度均划分网格的多尺度计算法,该方法的优点是能够获得固定床内部不同高度处颗粒内部的微观信息。求解固定床褐煤干燥多尺度数值模型,并与实验结果进行了对比,模型具有较好的计算精度,为稠密颗粒多孔介质数值计算提供新方法。同时建立固定床集总参数数值模型,并与实验及多尺度固定床干燥模型进行对比。最终获得通过固定床干燥实验验证的堆积态干燥过程传热和传质模型,为其应用到到水平移动床装置数值计算研究提供理论支持。

目前,研究堆积态颗粒中的传热过程可以采用两种能量方程模型,分别是局部热平衡模型和非热平衡模型。第一种模型假设颗粒相和流体相温度相等,在任一位置满足局部热平衡。但是在很多实际情况中,这个假设并不成立。最近,很多学者针对局部非热平衡情况,进行了一些堆积态颗粒中的对流传热的理论和数值研究,他们认为非热平衡模型能够更精确、合理地描述了固定床内物料的传热过程。Naghavi等[16],Aregba等[17]利用非热平衡模型计算了床层不同深度处的水分含量和热风温度,并通过固定床干燥试验验证了该计算模拟结果的正确性;Chekib等[18]利用非热平衡模型计算了生物质颗粒在固定床反应器内的热解过程,其采用二维数学模型,考虑二维热质传递的影响,计算结果与实验符合较好。为了考虑气相速度分布对干燥过程的影响,Sitompul 等[19]在连续性方程、N-S方程中引入空隙率和床层曳力系数,利用非热平衡模型对固定床内谷物的干燥过程进行了数值模拟,发现计算结果能够真实反映固定床内的传热过程。

对于堆积态干燥过程来说,固定床干燥器应用最为广泛。固定床干燥被大量地应用在农业、化工领域。最近,随着计算机技术的发展,数值计算大量应用到固定床干燥传热、传质过程,其最终目的是利用数值计算优化干燥过程和辅助设计干燥装置,进而逐步减少费时费力的实验工作。固定床内传质过程模拟基本方法是将床内物料等分为一系列薄层,将时间等分为一系列时间间隔,利用薄层干燥速率方程计算热空气状态和物料组分的变化,这样逐层计算,最后得到固定床内物料的传质效果。薄层干燥速率方程是颗粒平均水分含量和其他一些可能的影响参数(例如干燥介质的温度,湿度等)的函数。但是,这样的模型忽略了颗粒内部传热、传质过程,不能够揭示固定床中颗粒内部的干燥细节。针对以上问题,一些学者在研究固定床干燥过程中考虑了颗粒内部的水分传递过程,Sitompul等[20]将单颗粒扩散耦合到固定床谷物干燥模型中,但是计算结果并未给出颗粒内部的干燥信息。另外,Saastamoinen等[21]利用简化的退缩面模型计算了固定床内木块的干燥过程,但是简化模型并未与单颗粒干燥情况进行对比,是否反映单颗粒干燥过程有待验证,其固定床计算结果中也未给出不同位处颗粒内部的干燥行为。实际上,很多学者对退缩面模型和扩散模型描述颗粒内干燥过程的准确性提出质疑[22-23]。由此可以发现,对固定床褐煤颗粒干燥的研究并不完善。

4 结束语

综上所述,对于褐煤提质过程,已经开展了一定的基础与应用研究工作,并取得了一定的研究成果,目前仍然存在一些阻碍褐煤提质技术发展与大规模应用的基础科学问题。针对大颗粒褐煤的干燥实验、机理研究较少,已有模型难以揭示固体褐煤颗粒内水分迁移机理。开展实际装置的热质传递过程优化分析是实现大型化褐煤干燥提质应用的重要需求。

[1] Thomas T, Sandro S J, Peter J. Lignite and hard coal: energy suppliers for world needs until the year 2100-an outlook. International Journal of Coal Geology, 2007, 72: 1-14.

[2] 戴和武, 谢可玉. 褐煤利用技术[M]. 北京: 煤炭工业出版社, 1998.

[3] Lewis W K. The rate of drying of solid materials[J]. Industrial Engineering Chemistry, 1921 (13): 427-432.

[4] Henderson S M, Pabis S. Grain drying theory. 1. Temperature effect on drying coefficient[J]. Journal of Agricultural Engineering Research, 1961 (6):169-174.

[5] Togrul I T, Pehlivan D. Modelling of thin-layer drying kinetics of some fruits under open-air sun drying process[J].Journal of Food Engineering, 2004, 65(3), 413-425.

[6] Sharaf-Eldeen Y I, Blaisdel J L, Hamdy, M. Y. A model for ear corn drying[J]. Transactions of the ASAE, 1980, 23:1261-1265.

[7] Overhults D G, White H E, Hamilton H E, et al. Drying soybean with heated air[J]. Transactions of the ASAE, 1973 (16): 112-113.

[8] Chen Z, Wu W, Agarwal P K. Steam-drying of coal. Part 1[J]. Modeling the behavior of a single particle. Fuel, 2000, 79:961-973.

[9] Hager J, Hermansson M, Wimmerstedt R. Modelling steam drying of a single porous ceramic sphere: experiments and simulations[J]. Chemical Engineering Science, 52 (8) (1997) 1253-1264.

[10] Looi A Y, Golonka K, Rhodes M. Drying kinetics of single porous particles in superheated steam under pressure[J]. Chemical Engineering Journal, 2002, 87 (3), 329-338.

[11] Geoffrey D, Bongers W, Jackson, R, et al. Pressurised steam drying of Australian low-rank coals: Part 1. Equilibrium moisture contents[J]. Fuel Processing Technology. 1998, 57:41-54.

[12] Pitt G J. The kinetics of the evolution of volatile products from coal[J]. Fuel, 1962, 41:264-274.

[13] Anthony D B, Howard J B. Coal devolatilization and hydrogasication[J]. AIChE Journal, 1976, 22:625-656.

[14] Larfeldt J, Leckner B, Melaaen M C. Modelling and measurements of the pyrolysis of large wood particles[J]. Fuel, 2000, 79(13): 1637-1643.

[15] Sadhukhan A K, Gupta P, Saha R K. Modelling of pyrolysis of large wood particles[J]. Bioresource Technology, 2009, 100(12):3134 -3139.

[16] Naghavi Z, Moheb A, Ziaeirad S. Numerical simulation of rough rice drying in a deep-bed dryer using non-equilibrium model[J]. Energy Conversion and Management, 2009, 518(3): 936-942.

[17] Aregba A W, Sebastian P, Nadeau J P. Stationary deep-bed drying: A comparative study between a logarithmic model and a non-equilibrium model Journal of Food Engineering. 2006, 77, 27-40.

[18] Chekib G, Hmaied B, Mohamed S. Two-dimensional computational modeling and simulation of wood particles pyrolysis in a fixed bed reactor. Combustion Science and Technology, 2008, 180:833-853.

[19] Sitompul J P, Istadi I, Sumardiono S. Modelling and Simulation of Momentum, Heat and Mass Transfer in a Deep-Bed Grain Dryer. Drying Technology, 2003, 21(2):217-229.

[20] Sitompul J P, Istadi I, Sumardiono S. Modelling and simulation of momentum, heat, and mass transfer in a deep-bed grain dryer. Drying Technology, 2003, 21(2): 217-229.

[21] Saastamoinen J J. Comparison of moving bed dryers of solids operating in parallel and counterflow modes. Drying Technology, 2005, 23(5): 1003-1025.

[22] Wang Z H, Chen G H. Heat and mass transfer during low intensity convection drying. Chemical Engineering Science, 1999, 54(17): 3899-3908.

[23] Schlunder E U. Drying of porous material during the constant and the falling rate period: A critical review of existing hypotheses. Drying Technology, 2004, 22(6): 1517-1532.

Study State Review of Lignite Drying and Pyrolysis Mechanism

ZHANG Kai

(China Power Complete Equipment Co., Ltd, Beijing 100080, China)

The mechanism of drying and pyrolysis of single coarse lignite particles has important theoretical and practical significance for the development of the lignite upgrading technologies, and it can be used for simulation and optimization study. For single larger lignite particles, there is significant difference of particle temperature, water content and volatile content, and the scientific question is about the heat and mass transfer of the porous medium. In the study, the study state review is completed for the mechanism of lignite drying and pyrolysis.

Lignite; Drying mechanism; Pyrolysis mechanism

2014-10-10

2014-11-09

张 凯(1982-),男,主要从事煤化工及火电设备招标工作。

10.3969/j.issn.1009-3230.2014.12.011

TD849.2

B

1009-3230(2014)12-0046-05