从高炉粉尘中回收锌的工艺现状

曾丹林, 刘胜兰, 张 崎, 罗时欢, 王光辉, 苏 敏

(武汉科技大学化学工程与技术学院,湖北省煤转化与新型炭材料重点实验室, 湖北 武汉 430081)

综合利用与环保

从高炉粉尘中回收锌的工艺现状

曾丹林, 刘胜兰, 张 崎, 罗时欢, 王光辉, 苏 敏

(武汉科技大学化学工程与技术学院,湖北省煤转化与新型炭材料重点实验室, 湖北 武汉 430081)

介绍了高炉粉尘的特性及处理现状,综述了物理法、火法、湿法、微波法、等离子法及联合法等从高炉粉尘中提锌的原理及工艺,评述了这些方法的特点。

高炉粉尘; 提锌; 处理工艺

0 前言

随着我国钢铁工业的发展以及特种钢铁需求的不断增加,高炉粉尘的产量也与日俱增[1],其回收及综合利用受到了普遍的重视。目前国外对高炉粉尘利用的研究很多,但经济实用的处理方法研究很少。国内对高炉粉尘利用的研究较少,大部分是将这些粉尘露天堆放或填埋处理,也有部分返回钢铁厂循环使用[2]。这些方法污染环境,影响高炉的正常运行,因此受到一定的限制[3-7]。

高炉粉尘中含有大量锌、铁等有价元素,其中锌的含量较大。因此,对其中的锌进行回收利用,不仅可提高其综合附加值,变废为宝,减少环境污染,而且对企业的可持续发展有很重要的意义。

目前,国内外处理高炉粉尘的工艺方法主要有物理法、火法、湿法、化学萃取法、微波法等,也有将这几种方法联合运用,本文对高炉粉尘中锌的回收工艺进行了综述。

1 高炉粉尘的特点

1.1 高炉粉尘的性质

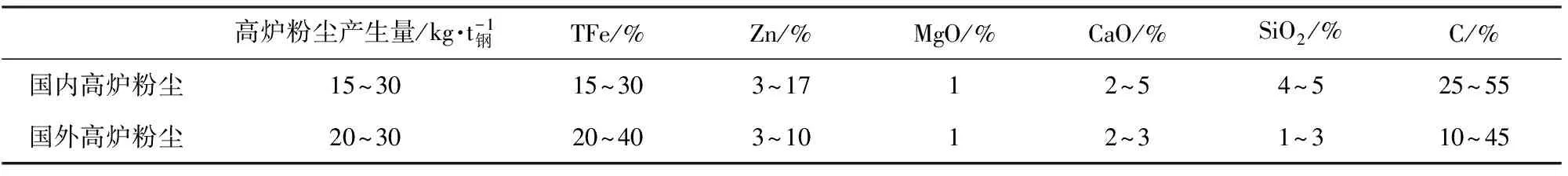

高炉粉尘是高炉炼铁过程随高炉烟气排出的炉料粉尘,主要含铁粉、焦粉和煤粉。高炉粉尘粒度较细且不均匀,表面粗糙,质量轻,有孔隙,具有一定的腐蚀性和毒性,由于晶相复杂,给有价金属的分离回收带来一定的困难。国内外一些钢铁企业高炉粉尘的产生量和成分如表1所示[8]。

表1 国内外钢铁企业高炉粉尘的产生量和成分

由表1可以看出,高炉粉尘含锌较高,作为钢铁工业的副产品,每生产1 t钢将产生约20 kg含锌10%~20%的高炉粉尘,我国2013年产钢约7.8亿t,则高炉粉尘的产出量约1 500万t, 折合金属锌150~300万t,相当于约5 000万t锌矿石的开采量。

1.2 高炉粉尘的矿物组成

高炉粉尘主要由赤铁矿(Fe2O3)、磁铁矿(Fe3O4)、锌、焦炭、脉石等组成。赤铁矿(Fe2O3)是高炉粉尘中的主要矿物成分,含量约为40%~45%,粒度多在0. 02~0. 1 mm;磁铁矿(Fe3O4)含量约为10%,主要存在于赤铁矿颗粒中,很少单独存在;锌主要以氧化物和铁酸盐固熔体的形式存在;焦炭含量占15%~20%,一般粒度较大;脉石含量占25%~30%,主要为细粒方解石(CaCO3)、石英(SiO2)等。

2 从高炉粉尘中回收锌的工艺方法

不同钢铁厂回收锌的工艺不同,目前国内外处理高炉粉尘的工艺方法主要有物理法、火法、湿法、微波法、等离子法以及联合方法等。

2.1 物理法

物理法主要有磁性分离法[9]和水利旋流器分离法[10]两种。磁性分离法是利用锌独有的特性采用离心或磁选的方式回收锌的一种方法。该方法简单易行,但锌富集率较低,且需要增加浮选除碳工艺来提高分离效率。水利旋流器分离法是通过漩流器使较细粉尘溢流,较粗粉尘入底流来实现分离的一种方法。该法简单方便,投资成本低,但属于低附加值处理,且部分高锌粉尘不适用。因此,物理法只用于湿法或火法处理工艺的预处理。

2.2 火法

火法处理工艺是利用锌沸点低的特点,在高温还原条件下,锌氧化物还原并气化成锌蒸气,锌蒸气以金属锌或氧化锌的形式回收的一种方法。火法处理的方法较多,下面主要介绍几种较为成熟的处理工艺。

2.2.1 威尔兹法

威尔兹法[11-13]是目前应用最为广泛的中锌粉尘处理工艺,在欧洲、美国、日本等国家广泛使用。威尔兹法有一段威尔兹和二段威尔兹两种工艺。一段威尔兹工艺主要是将粉尘与一定量的焦粉(或无烟煤)混合制成团后加入到回转窑内,可得到含锌55%~60%的粗级氧化锌产品。二段威尔兹工艺与一段威尔兹工艺相似,第一段工艺主要是将铁与锌、铅等元素分离,随后将含锌、铅等元素的蒸气通入到二段威尔兹回转窑中再进行处理,得到粗级氧化锌产品。威尔兹法具有处理能力大、技术成熟、经济效益好等优点,但只适用于大型化生产,且生产过程中可能会出现结圈现象。

2.2.2 转底炉法

转底炉法[14]是将高炉粉尘通过混合制团、干燥,在转底炉内快速高温还原得到铁和锌、铅、钾、钠等烟气,烟气经收尘器回收,可得到含锌40%~70%的粗氧化锌产品。转底炉法具有经济效益好、成本低、还原速度快、锌回收率高等优点,但粉尘和还原剂带入了有害元素和杂质,将增加冶炼的负担。

2.2.3 熔融还原法

熔融还原法是将低品位含锌高炉粉尘制成含碳球团,球团加入到熔融金属浴中,锌氧化物快速还原为金属锌,锌以锌蒸气挥发,氧化后可得到较高含量的氧化锌产品。郭兴忠等[15]研究了熔融还原法对锌回收率的影响,结果表明,熔融还原法比其他火法处理工艺具有更好的效果,锌的回收率高达95%。熔融还原法具有成本低、锌的回收率高、金属浴可重复使用等优点,但不适用于中高锌粉尘。

火法处理方法还有烧结法、球团法、循环流化床法、蒸馏法、常压挥发法等。其具有生产效率较高,流程短,工艺稳定,易于优化等优点。因此,尽管火法处理具有设备投资较大、能耗较高、污染严重等缺点,但综合来看仍具有一定的竞争力。

2.3 湿法

氧化锌是一种两性氧化物,可溶于酸或碱溶液中。湿法处理是采用酸、碱或氨盐溶液分离含铁粉尘中的锌,再经过一系列的处理获得高质量锌产品的方法。湿法工艺一般用于处理中高锌粉尘,主要包括浸出、分离、净化、电解等流程。湿法工艺主要有酸浸和碱浸两种工艺,其应用现状见表2[16]。

酸浸法工艺过程相对简单,比较成熟,但原料中的Fe、Si、Al等杂质容易被非选择浸出,从而使整个工艺条件难以控制,技术难度增大,同时酸浸过程中需采用耐腐蚀材料,设备投资大,造成产品成本增加,并且铁、碳等大量元素得不到有效利用。碱浸法对设备的腐蚀程度相对较低,浸出选择性较好,但浸出率比酸浸法低,且除杂步骤较繁琐。

湿法工艺的锌浸出率较低,浸出渣难以作为钢厂原料循环使用,设备腐蚀严重,生产环境较差,同时对原料比较严格,难以统一优化,并且易造成环境的二次污染。但与火法工艺比,具有条件温和、占地面积少、能耗低、设备投资较低等优点。目前湿法工艺研究大多仍停留在实验室或中间实验状态。

表2 湿法工艺应用现状

2.4 微波法

微波能是一种清洁能源,微波加热属于辐射型加热方式,具有依靠自身的介电性质转换微波能量对物料进行快速选择性加热的优点,消除了传统加热方式传热不均匀现象。高炉粉尘中锌和铁均以其氧化物的形式存在,具有较强的微波吸收能力。因此,高炉粉尘加入碳粉和辅助材料在微波下处理,能够使物料快速升温还原提取锌。周云等[17]进行了含锌粉尘在微波场下脱锌的试验研究。结果表明脱锌率随着配煤量、煤粉粒度和微波功率的增加而提高,在无保护气氛条件下,脱锌率可达到80%左右。

微波法具有脱锌率高、产品质量好、环境污染小、成本较低等优点。但微波法还不够成熟,尚处于实验室研究阶段,没有大规模投入生产。

2.5 等离子法

目前等离子法在处理高锌粉尘上得到了广泛的应用。等离子法采用氩气为等离子气体,氢气、甲烷等为还原性气体,以钍- 钨为阴极,粉尘为阳极,通过产生稳定的等离子体气电弧使高炉粉尘在高温下迅速还原,生成金属蒸气。金属蒸气因沸点不同,在冷凝器中可逐级分离回收。等离子工艺效率较高,处理设备较小,环境污染小,但能耗较大,炉衬寿命较短。

2.6 联合方法

联合方法是根据高炉粉尘的物理化学特性,将上述几种方法综合运用,以得到最好的提锌效果。

罗文群等[18]采用火法富集- 湿法提纯的方法提取含锌原料。在最佳温度、时间下,富集产品中氧化锌含量可达82.24%,然后采用NH3-NH4HCO3溶液浸取,浸取率高达99.9%,最后经洗涤、干燥、煅烧,可获得纯度高达98.4%的活性氧化锌产品。与传统工艺相比较,该法具有操作简单、投资少、锌回收率高、产品质量好、环境友好等优点。杨大兵等[19]采用联合工艺对高炉粉尘中的铁、锌、碳进行综合回收。通过浮选- 磁选法回收碳和铁,然后采用酸浸—除杂—电积回收锌,在最佳工艺条件下,锌的总回收率达87%以上。该法具有综合回收利用率高,废液可循环利用等优点。黎维中[20]采用浸出—萃取—电积工艺回收锌,当pH为2时,锌浸出率可高达 97.2%,而铁和硅的浸出率仅为0.84%和13%。采用浸出—萃取—电积工艺回收锌具有工艺流程简单、酸耗和杂质浸出率较低、成本较低、综合效益好等优点,但该法针对于低品位的含锌废料。杨龙[21]采用溶剂萃取- 传统湿法炼锌的联合工艺对含锌原料进行处理,通过硫酸浸出、溶剂萃取和反萃、除油等制备电解锌产品。该法具有适用范围广、环境污染小、配置灵活等优点。

物理法、火法、湿法、化学萃取法和微波法、等离子法等各有其优缺点,因此开发联合处理工艺处理含铁粉尘,可达到资源的最有效利用,同时可减少环境污染,提高经济效益和社会效益。

3 结语

钢铁厂产生的大量高炉粉尘,造成了严重的环境污染和资源浪费,是钢铁厂面临的严重问题之一,因此对高炉粉尘高效回收利用将是今后企业发展的重要研究课题。钢铁厂高炉粉尘是一种重要的锌再生资源,从粉尘中综合回收二次锌的研究已受到人们的关注。开发经济高效的锌回收处理工艺,可有效缓解资源、能源以及环境的压力,实现我国短缺金属的二次循环利用,促进我国冶金工业的可持续性发展,对循环经济的发展和节约型社会的建立具有重要意义。

[1]于留春,衣德强. 从梅山高炉瓦斯泥中回收铁精矿的研究[J]. 金属矿山,2003,(10):65-68.

[2]肖松文,肖骁,刘建辉,等. 二次锌资源回收利用现状及发展对策[J]. 中国资源综合利用,2004,(2):19-23.

[3]李肇毅. 宝钢高炉的锌危害及其抑制[J]. 宝钢技术,2002,(6):18-20.

[4]Gladyshev V I,Filippov V V,Rudin V S. Influence of zinc on the life of the hearth lining and blast furnace operation [J]. Steel in Translation,2001,31(1):1-4.

[5]Leshang T,Liqiang Z. Study and practice of sintering with adding of BF sludge [J]. Sintering and Pelletizing, 2002,25(3):52-54.

[6]Dutra A J,Paiva P R,Tavares L M. Alkaline leaching of zinc from electric arc furnace steel dust[J]. Minerals Engineering,2006,19(5):478-485.

[7]彭开玉,周云. 钢铁厂高锌含铁尘泥二次利用的发展趋势[J]. 安徽工业大学学报,2006,4(2):127-131.

[8]佘雪峰,薛庆国,王静松,等. 钢铁厂含锌粉尘综合利用及相关处理工艺比较[J]. 炼铁,2010,29(4):56-62.

[9]章立新,王治云,杨茱,等. 一种新的高炉瓦斯泥旋流脱锌监控方法[J]. 动力工程,2005,25(增刊):23-26.

[10]曹克,胡市光. 水力旋流分离技术在瓦斯泥脱锌工程中的应用研究[J]. 宝钢技术,2006,(5):16-18.

[11]Mager K, Meurer U, Wirling J. Minimizing dioxin and furan emissions during zinc dust recycle by the Waelz process[J]. Journal of Metals, 2003, 55(8): 20-25.

[12]周传典. 要重视国际钢铁发展的动向—关于电弧炉问题的讨论[J]. 特殊钢,2002,2(23):12-14.

[13]Matthes J, Waibel P, Keller H B. A new infrared camera-based technology for the optimization of the Waelz process for zinc recycling[J]. Minerals Engineering, 2011, (24): 944-949.

[14]魏国,赵庆杰,董文献,等. 直接还原生产概况和发展[J]. 中国冶金,2004,82(9):16-20.

[15]郭兴忠,张丙怀,阳海彬,等. 熔融还原处理低品位氧化锌矿研究[J]. 矿冶工程,2003,23(1):21-25.

[16]Peng Bing,Zhang Chuanfu. Treatment of electric arc furnace dust [J]. Multipurpose Utilization of Mineral Resources,2000,(4):33-37.

[17]周云,彭开玉,李辽沙,等. 电炉含锌粉尘在微波场下脱锌的试验研究[J]. 金属矿山,2006,(2):82-84.

[18]罗文群,刘宪,杨运泉,等. 利用高炉瓦斯泥中的锌制备活性氧化锌的研究[J]. 环境工程学报,2012,6(1):317-321.

[19]杨大兵,陈萱. 从高炉除尘灰中综合回收碳、铁和锌的试验研究[J]. 武汉科技大学学报,2012,35(5):352-355.

[20]黎维中. 溶剂萃取法从低品位氧化锌矿回收锌[D]. 中南大学,2002: 12-46.

[21]杨龙. 溶剂萃取- 传统湿法炼锌工艺联合处理氧化锌矿[J]. 中国有色冶金,2007,(4):16-18,62.

Statuofzincrecoveryprocessfromblastfurnacedust

ZENG Dan-lin, LIU Sheng-lan, ZHANG Qi, LUO Shi-huan, WANG Guang-hui, SU Min

The property of blast furnace dust and treatment status were introduced, the process principles of recovering zinc from blast furnace dust with physical method, pyrometallury, hydrometallurgy, microwave method, plasma method and combined methods, etc. were summarized, and the characteristics of the above methods were discussed.

blast furnace dust; zinc recovery; treatment process

曾丹林(1977—),男,湖北十堰人,武汉科技大学副教授,博士,研究方向为清洁能源与化工环保。

武汉市科技攻关计划(201060723317); 武汉科技大学校基金(2010XZ012);武汉科技大学冶金矿产资源高效利用与造块湖北省重点实验室开放基金;武汉科技大学钢铁冶金及资源利用省部共建教育部重点实验室开放基金(FMRU201209)。

TF811; X756

B