含铜金精矿硫酸化焙砂两段浸出试验研究

张玉明, 张福元, 熊领领

(河南中原黄金冶炼厂有限责任公司,河南省黄金资源综合利用重点试验室, 河南 三门峡 472000)

含铜金精矿硫酸化焙砂两段浸出试验研究

张玉明, 张福元, 熊领领

(河南中原黄金冶炼厂有限责任公司,河南省黄金资源综合利用重点试验室, 河南 三门峡 472000)

进行了含铜金精矿硫酸化焙烧所产焙砂两段浸出工艺试验研究。通过试验确定了一段水浸的最佳工艺条件:矿浆浓度30%、浸出温度70 ℃、浸出时间2.5 h;二段酸浸工艺的终酸酸度为10 g/L。在最佳工艺条件下,两段浸出铜的浸出率达99.62%。该工艺有效分离了焙砂中的杂质金属,有利于金银的氰化浸出;两段浸出液混合后的综合浸出液酸度较低,有利于后续铜萃取。

含铜金精矿; 硫酸化焙烧; 焙砂; 一段水浸; 二段酸浸; 铜浸出率

目前,国内外处理含铜金精矿主要有火法和湿法两大工艺。火法炼铜工艺主要处理高品位铜精矿,湿法炼铜工艺可以处理各种含杂、不同品位的铜矿,较火法炼铜工艺原料适应性强,而且具有生产成本低、资源利用率高、对环境污染小等优点[1-3]。湿法冶炼工艺主要用硫酸浸出原矿或焙砂中的铜,再经过净液除杂、萃取、电沉积等方法最终得到阴极铜。

随着铜矿资源的日益贫化和低品位难处理复杂矿的增多[4],研究开发低成本、低污染、经济效益显著的湿法炼铜工艺具有重要的实际意义。含铜金精矿经硫酸化焙烧,精矿中绝大部分的铜转变为可溶性的CuSO4和CuO·CuSO4[5],采用现行的直接酸浸工艺,存在着耗酸量大、酸浸液杂质离子含量高、浸出液酸度高等问题。本文采用两段浸出工艺处理含铜金精矿硫酸化焙烧后的焙砂,首先水浸将焙砂中大部分可溶性的铜溶出,再用低酸浸出剩余的铜。两段浸出工艺与一段直接酸浸相比,具有耗酸量小、酸浸液杂质含量少、浸出液酸度低等优点。

1 试验部分

1.1 试验原料

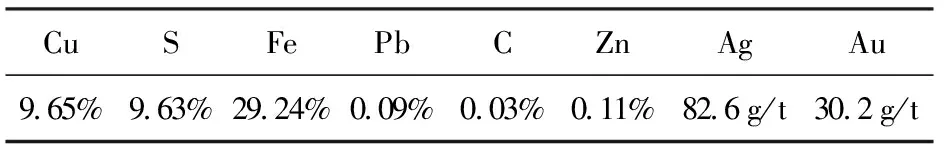

以某含铜金精矿硫酸化焙烧后的焙砂为试验原料,焙砂多元素分析结果见表1。

表1 焙砂多元素分析结果

由表1可知,焙砂中铜、金、银品位相对较高,其他元素如铅、锌等含量较低。焙砂粒度较小,-100目约占80%,-200目占70%左右。

1.2 工艺流程

试验工艺流程见图1。含铜金精矿经硫酸化焙烧后,焙砂中的铜水浸获得,水浸渣中残余的少量较难溶铜矿物进行二次酸浸,一段水浸液与二段酸浸液的混合液经萃取、电沉积生产阴极铜。

图1 含铜金精矿处理工艺流程图

1.3 试验

1.3.1 一段水浸试验

称取0.6 kg焙砂于盛有一定量水的烧杯中,开启电磁搅拌,维持一定矿浆浓度,控制一定的浸出温度,浸出后进行固液分离,滤液定容、分析检测,滤渣烘干、分析检测。

1.3.2 二段酸浸试验

称取0.2 kg水浸渣于盛有一定量水的烧杯中,矿浆浓度、浸出温度与时间参考一段水浸最佳工艺条件,控制硫酸的加入量保持不同的终酸酸度,酸浸结束后固液分离,滤液定容分析检测,滤渣烘干分析检测。

2 结果与讨论

2.1 一段水浸试验

2.1.1 正交试验

首先采用正交试验方法,设计三因数三水平正交试验,考察矿浆浓度、浸出时间和浸出温度等因素对铜浸出率的影响,正交试验结果见表2。

表2 正交试验结果

由正交试验结果可知:温度对铜浸出率影响较大,其次是矿浆浓度,浸出时间在取值范围内影响较小。据此选择优化浸出条件:矿浆浓度30%,反应温度80 ℃,浸出2 h。上述三个因素均未出现极大值,对其进行单因素试验,确定最佳水浸工艺条件。

2.1.2 单因素试验

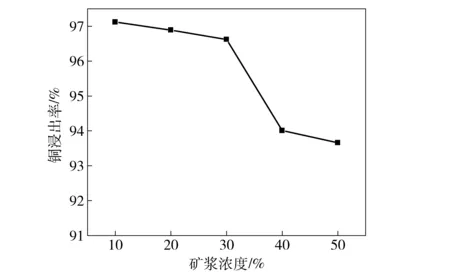

2.1.2.1 矿浆浓度的影响

固定试验条件:浸出温度80 ℃、浸出时间2 h,矿浆浓度分别为10%、20%、30%、40%、50%。矿浆浓度对铜浸出率影响见图2。

图2 矿浆浓度对铜浸出率的影响

由图2可知,随着矿浆浓度的增加,铜浸出率逐渐降低。由此可见,低的矿浆浓度有利于铜的浸出。对于同一原料,矿浆浓度越小矿浆粘度越小,越有利于金属离子的扩散浸出;但矿浆浓度继续减小,铜浸出率增加缓慢,且矿浆浓度过小,单位处理量低、处理成本增加,因此适宜的矿浆浓度为30%。

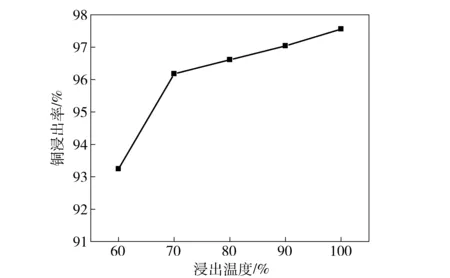

2.1.2.2 浸出温度的影响

固定试验条件:矿浆浓度30%、浸出时间2 h,控制浸出温度分别为60 ℃、70 ℃、80 ℃、90 ℃、100 ℃,浸出温度对铜浸出率的影响见图3。

图3 浸出温度对铜浸出率的影响

由图3可知,铜浸出率随着浸出温度的升高而增大。提高浸出温度可以增加硫酸铜溶解度,加速反应进行;且扩散系数与浸出温度成正比,提高浸出温度可以提高扩散系数,从而进一步加速浸出。但是,如果在开放式环境中,过高的温度会加速浸出液的蒸发,在不断向容器内加水维持矿浆浓度的同时,还要维持浸出温度,会导致能耗大幅增加、生产成本增加、劳动强度加大、操作环境恶化等一系列问题。当温度维持在70 ℃时,铜浸出率已经达到了96.16%。因此,综合考虑,确定适宜的浸出温度为70 ℃。

2.1.2.3 浸出时间的影响

固定试验条件:矿浆浓度30%、浸出温度70 ℃,控制浸出时间分别为1.0 h、1.5 h、2.0 h、2.5 h、3.0 h,浸出时间对铜浸出率的影响见图4。

图4 浸出时间对铜浸出率的影响

由图4可知,随着浸出时间的延长,铜的浸出率逐渐升高,延长浸出时间有利于可溶性矿物的充分溶解,浸出反应更彻底,当浸出时间为2.5 h时,铜浸出率达到了97.46%,进一步延长反应时间,铜浸出率几乎不变,浸出时间过长会降低设备的生产能力、增加生产成本。因此,浸出时间确定为2.5 h。

2.2 二段酸浸试验

一段水浸处理后,对水浸渣进行二段酸浸试验,酸浸试验工艺条件参考水浸最佳工艺条件,即:矿浆浓度30%、浸出温度70 ℃、浸出时间2.5 h。酸浸过程中,着重研究终酸酸度对铜浸出率的影响。终酸酸度对后续净化工艺具有重要的影响,而且与酸浸试验中酸量的大小密切相关,通过调节硫酸的加入量控制终酸酸度分别为1 g/L、5 g/L、10 g/L、15 g/L、20 g/L,终酸酸度对铜浸出率的影响见图5。

图5 终酸酸度对铜浸出率的影响

由图5可知,随着终酸酸度的增大,铜的浸出率逐渐增大,当终酸酸度达到10 g/L时,铜的浸出率高达99.65%。终酸酸度对于可溶性矿物的溶解速度和溶解度都有影响,矿浆中硫酸的浓度较高可以加快铜的溶解,降低渣含铜。终酸浓度继续增大,铜的浸出效果改善不大,反而会引起铁等杂质大量进入浸出液,不利于后续净化,且加重设备腐蚀,增加生产成本。因此,选择终酸酸度为10 g/L。

2.3 验证试验

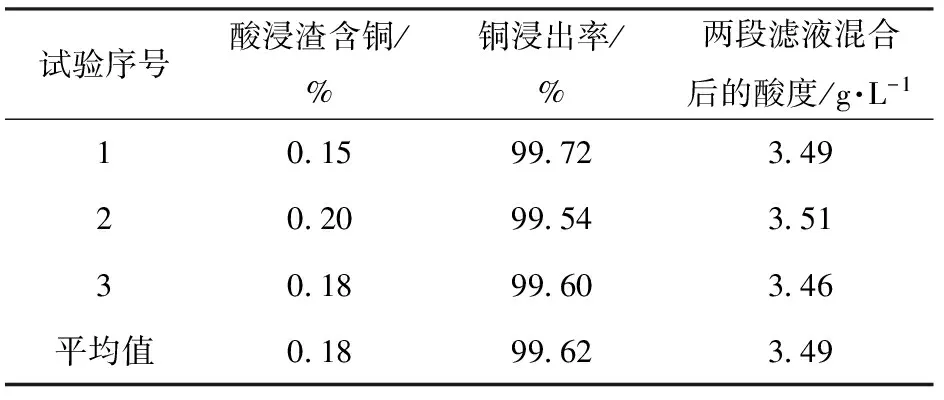

根据一段水浸与二段酸浸试验结果,选择最佳浸出条件进行验证试验。验证试验条件为:称取1.5 kg焙砂进行水浸试验,矿浆浓度30%、浸出温度70 ℃、浸出时间2.5 h;二段酸浸称取0.5 kg水浸渣,矿浆浓度30%、浸出温度70 ℃、浸出时间2.5 h、终酸酸度10 g/L。两段浸出进行3次平行反应,验证试验结果见表3。

表3 验证试验结果

由表3可知,采用两段浸出工艺,铜浸出率平均达到了99.62%,酸浸渣含铜为0.18%,铜浸出效果较优;一段水浸液与二段酸浸液混合后滤液酸度较低,为3.49 g/L,有利于后续净化、萃取生产工艺。

2.4 直接酸浸试验

取焙砂进行直接酸浸试验,试验条件如下:焙砂质量0.6 kg,矿浆浓度30%、浸出温度70 ℃、浸出时间2.5 h,直接酸浸试验结果见表4。

表4 直接酸浸试验结果

由表4可知,焙砂进行直接酸浸,铜浸出率为98.03%,酸浸渣含铜0.38%,铜浸出效果较好,滤液酸度达到23.7 g/L,酸度较高。

综上所述,两段浸出与直接酸浸工艺相比,具有铜浸出率高、酸浸渣含铜低、浸出液酸度低等优点。

3 结论

(1)采用正交试验及单因素试验方法考察并确定了一段水浸试验的最佳工艺条件:矿浆浓度30%、浸出温度70 ℃、浸出时间2.5 h。此条件下,铜浸出率达97.46%。

(2)二段酸浸试验考察了酸浸过程终酸浓度对铜浸出率的影响。结果表明,当终酸浓度为10 g/L时,铜浸出率高达99.65%。

(3)两段浸出工艺与直接酸浸工艺相比,具有铜浸出率高、酸浸渣含铜低、浸出液酸度低等优点,为一种较理想的浸铜工艺。

[1]郑若锋,陈新. 评述湿法冶铜工艺[J]. 无机盐工业,1997,(5):23-26,4.

[2]李继璧. 国内铜湿法冶金工艺应用现状[J]. 湿法冶金,2007,(1):13-16.

[3]杨秋菊. 湿法炼铜中铜萃余液和浸出液高效处理技术研究[D]. 中南大学,2012:1-3.

[4]刘大星. 我国铜湿法冶金技术的进展[J]. 有色金属(矿山部分),2002,(3):6-10.

[5]陈国发. 重金属冶金学[M]. 北京:冶金工业出版社,2007:72-74.

Studyontwo-stageleachingofsulphatingcalcineofcopper-bearinggoldconcentrate

ZHANG Yu-ming, ZHANG Fu-yuan, XIONG Ling-ling

The test of two-stage leaching process for calcine produced by sulphating roasting of coper-bearing gold concentrate was performed. The test showed that the optimal conditions for first-stage water leaching are 30% of pulp concentration, leaching at 70 ℃for 2.5 h, the acidity of final acid is 10 g/L in the secondary-stage acid leaching process. Under the optimal conditions, the copper leaching rate in two-stage leaching process reach 99.62%. The two-stage leaching process effectively separate the impurity metals in calcine, and favors cyanide leaching of gold and silver, and the acidity of comprehensive leaching solutions is low after mixing the two-stage leaching liquor, which is benefits to the subsequently copper extraction.

copper-bearing gold concentrate; sulphating roasting; calcine; first-stage water leaching; secondary-stage acid leaching; copper leaching rate

2013年河南省重大科技专项项目(131100310300)。

张玉明(1964—),男,山西太原人,高级工程师,研究方向为有色金属冶炼。

TF831; TF811; TF803.21

B