锌加压浸出浮选硫磺精矿熔化工艺的设计及改进

张登凯, 刘野平

(深圳市中金岭南有色金属股份有限公司丹霞冶炼厂, 广东 韶关 512325)

锌加压浸出浮选硫磺精矿熔化工艺的设计及改进

张登凯, 刘野平

(深圳市中金岭南有色金属股份有限公司丹霞冶炼厂, 广东 韶关 512325)

锌加压浸出工艺在国内尚处于发展初期,而工艺中所涉及的元素硫产业化回收技术经验更是欠缺。本文详细叙述了国内第一座大型锌加压浸出工厂硫回收浮选硫磺精矿熔化工艺的设计及改进。

锌加压浸出; 硫磺; 浮选; 脱水; 熔硫; 热滤

0 前言

锌加压浸出工艺,锌精矿中的硫转化为单质硫而非其氧化物,不排放SO2气体,无需建设处理SO2烟气的硫酸生产系统,较好地解决了锌冶炼工艺对大气环境的污染及硫酸产品的储存和运输问题。近年来,随着全球工业技术蓬勃发展所带来的可适用于加压浸出技术的新材料、新设备不断出现及改进,该技术越来越多地被应用于工业生产。

2007年,丹霞冶炼厂为综合回收所处理的凡口锌精矿中富含的稀散金属及贵金属,与加拿大Dynatec公司(现sherrit公司)联合开发了一种高效回收锗、镓、银的锌加压浸出工艺,并于2009年建成了国内第一座10万t/a锌加压浸出工厂。

工厂建成投产以来,加压浸出及浸出渣硫磺浮选工艺运行顺利,但浮选硫磺精矿的熔化在工业化初期出现了较多的问题。本文以此为背景,详细叙述了工厂近几年来为实现熔化工艺正常化而所做的努力及改进。

1 浮选硫磺精矿熔化工艺简述

浮选硫磺精矿的熔化采用熔硫旋流器连续熔化工艺,包括浮选精矿的脱水及熔化两部分,设计处理量6.4 t/h(干量),元素硫品位75%~78%。

含固量约40%的浮选精矿矿浆经陶瓷真空过滤机脱水后,滤饼用皮带输送到锥形熔硫旋流器中与按一定循环比循环的液硫(粗硫,145 ℃)混合,瞬间完成硫磺精矿的进一步脱水及熔化。设有两套旋流器熔硫系统,每套由一台熔硫旋流器及两台换热器和两台粗硫循环泵组成。熔化后的硫磺精矿进入设有搅拌器及加热蛇管的粗硫池,一部分通过循环泵用于熔硫旋流器循环,另一部分用于通过热滤工艺生产硫磺。熔化过程产生的水蒸气从熔硫旋流器顶部排入烟气净化系统处理后排放。熔化过程需要的热量由设在粗硫循环系统的管壳式换热器通过蒸汽加热获得。其工艺流程及主要设备分别见图1、表1。

1-陶瓷真空过滤机;2-熔硫旋流器;3-管壳式换热器;4-粗硫池搅拌器;5-熔硫循环泵;6-蛇形管加热器;7-热滤泵;8-粗硫池

表1 浮选硫磺精矿熔化主要设备

2 存在的问题

2.1 过滤脱水设备选型不合理

工厂建设时,世界上已有5家大型工业化氧压浸出厂,但有硫回收实践经验可供借鉴的仅有2家。加拿大Trail冶炼厂是世界上第一个将锌加压浸出技术工业化应用的工厂,运行已有三十余年历史。其浮选硫精矿最初采用转鼓过滤机过滤,后因滤饼含水高,于1989年进行了改造,采用一台装有蒸汽加热罩的5 m2EIMCO真空带式过滤机,滤饼含水8%~12%。德国Ruhr冶炼厂是将锌加压浸出与赤铁矿除铁技术联合应用的第一家锌冶炼厂,1991年3月投产。其浮选硫精矿脱水采用能够两段水洗的真空带式过滤机,水洗完成后采用蒸汽喷射干燥降低滤饼的含水量。

丹霞冶炼厂起初过滤设备拟选用提供相同设备予Trail冶炼厂的国外供货商,但因种种原因未能实现。之后,与国内带式过滤机制造厂家多次交流,又因无应用实例且无原料试验,无法保证使用效果而搁置。后针对当时云南已有小规模锌加压浸出工厂投产并用陶瓷过滤机对浮选硫精矿进行脱水的实例,在考察及交流的基础上,对陶瓷过滤机进行了论证。最终选用陶瓷过滤机进行浮选精矿脱水。但为控制风险,预留了带式过滤机安装位。

生产初期,陶瓷过滤机的使用效果令人满意,浮选硫精矿脱水后含水约12%~13%,达到设计要求。但随着系统易结晶钙、镁离子的浓度逐渐达到饱和,陶瓷滤板毛细孔堵塞严重,甚至无滤饼生成。虽然采用了各种方法清洗陶瓷滤板,但效果不明显,只能大量更换陶瓷滤板维持生产。

2.2 熔硫旋流器能力不足

原设计有两套熔硫旋流器系统,一用一备。但开一套熔硫系统,正常生产仅能维持20%~30%的处理量,投料量加大,常常造成熔硫旋流器堵塞,或熔硫旋流器脱水效率下降导致粗硫池冒槽,且后者情况更为严重。同时开启两套熔硫系统,生产能力也仅能达到设计能力的50%左右。

2.3 熔硫循环系统故障多

每套熔硫循环系统由采用蒸汽夹套管连接的一台熔硫旋流器、两台液硫循环泵、两台管壳式换热器组成,系统设备多,管路复杂,控制点多。使用中经常出现以下故障:

(1)夹套管、管壳式换热器易因粗硫中不熔的固体物质沉积而堵塞,需拆解清理。

(2)硫磺粘度与温度关系密切,故夹套管蒸汽压力控制要求高,常常由于蒸汽压力波动,造成循环量达不到要求,不仅加剧了管道及设备堵塞,也导致循环泵负荷过重而烧毁电机。

(3)循环泵叶轮磨损快,密封经常失效。

(4)为防止停机过程管道堵塞,设置的管路蒸汽吹扫点较多,不仅吹扫工作量大,而且当阀门关闭不严时,液硫进入蒸汽管及蒸汽夹套,造成系统崩溃。

(5)硫磺性质特殊,管道及设备堵塞后清理难度极大,费时费力。

2.4 废气管道设计、选材不合理

原设计废气管道为玻璃钢材质,水平安装,且未留清理口,熔硫过程水分蒸发夹带的细小硫磺颗粒容易在管道内沉积,清理难度大。并且清理过程敲击时,硫磺粉尘极易自燃,引发管道失火安全事故。

3 改进措施

3.1 真空带式过滤机的安装

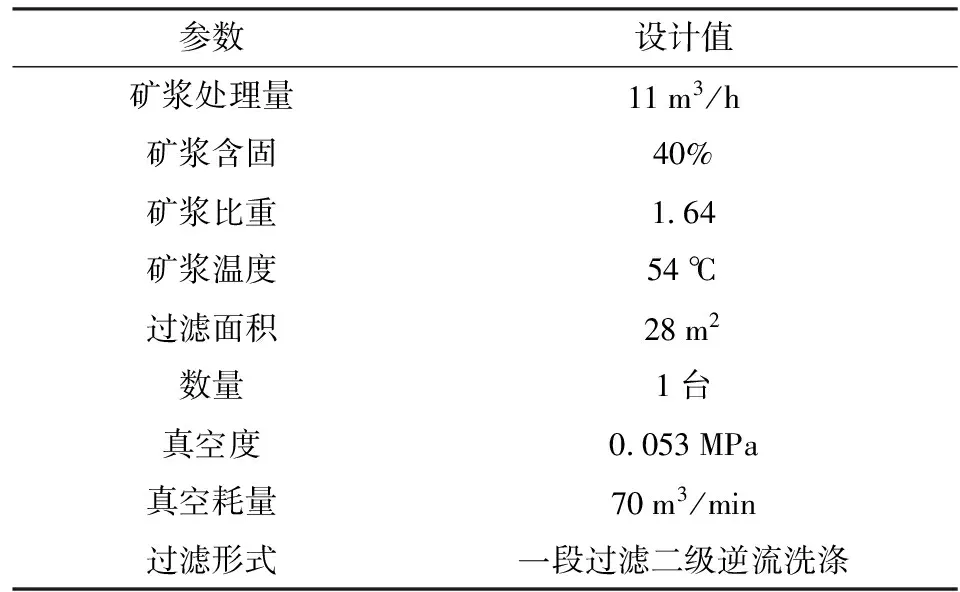

针对浮选硫磺精矿脱水过程中陶瓷过滤机存在的问题,联合国内带式过滤机厂家进行了不同滤布及真空度条件下的验证性试验。结果表明,采用合适的滤布及真空度,国产带式真空过滤机基本可以满足脱水要求。结合已有的陶瓷过滤机,制定了真空带式过滤机初脱水—滤饼用水再浆化—陶瓷过滤机过滤—水循环浆化的改造方案,带式真空过滤机设计参数见表2。

表2 真空带式过滤机设计参数

为了保证改造方案可靠及灵活,真空带式过滤机设计成既能直接过滤二段加压浸出浓密底流,也能过滤浮选硫磺精矿,即按最大处理量设计,便于浮选设备出现故障时浸出渣的排出。在设备配置上,真空带式过滤机与陶瓷过滤机设计成既能并联使用,也可串联使用,排渣设施设置也相应满足该种配置要求,现场配置示意图见图2。

图2 过滤机现场配置示意图

改造完成后,首先以带式真空过滤机单机模式进行运行调试,正常状态下滤饼厚度一般保持在1.5 cm,含水18%~19%。带式过滤机运行正常后,其滤饼用水浆化至50%入陶瓷过滤机,转为与陶瓷过滤机串联运行模式。在串联模式下,最终滤饼含水一般为12%~13%,达到设计要求。

由于带式过滤机滤饼残液所含钙、镁离子在滤饼再浆化时不可避免地进入陶瓷过滤机体系,陶瓷过滤机滤液虽有部分开路,但随着循环次数的增加,陶瓷过滤机效率仍下降严重,随后将真空带式过滤机单机运行模式作为常态,原陶瓷过滤机仅作为备用。

3.2硫磺精矿直接投入粗硫池中熔化

鉴于熔硫旋流器能力不足及熔硫循环系统故障率较高,拆除了全部熔硫系统,用漏斗直接将硫磺精矿投入到粗硫池熔化,并在加入点两侧各设置一台搅拌器加强搅拌,使固液相充分、快速混合。粗硫池内蛇形管加热器由8台套增加到14台套,每台套面积由5.5 m2增加到6.6 m2。该项改造,大大简化了流程,实践证明工艺简单、可靠,维护工作量小。

3.3增大熔硫槽面积加快消泡

改用带式过滤机过滤后,滤饼含水偏高,原计划采用干燥设备进行深度干燥,并采用双桨叶干燥机对现场所产滤饼进行了深度干燥脱水试验。但试验中发现,由于物料熔点低,要达到较好的干燥效果,干燥温度及时间必须严格控制。温度低于物料熔点,物料包裹住桨叶且难以清除,影响干燥机换热效率;温度过高,物料直接熔化,呈粘稠状,也严重影响干燥机的运行。于是,未采用滤饼深度干燥方案。

对熔硫槽起泡现象长期观察发现,熔硫过程生成的泡沫极不稳定,泡沫生成快消除也快。据此,根据现场情况,在紧邻原粗硫池硫磺精矿加入口一侧新建一面积61.5 m2、体积105 m3的粗硫池,粗硫池安装9台搅拌器,12台套蛇形管加热器。新旧粗硫池通过在原粗硫池池壁开的一溢流口相连。改造的效果显著,不仅控制了冒槽现象,而且熔硫处理量迅速达到了设计能力。

3.4废气管道重新选材并增设清理口

对原玻璃钢管道进行更换,选用316 L材质管道,并在管道底部增设多个船型灰斗,管道清理改用高压水冲洗法。改造完成后管道清理难度大大降低,并彻底消除了安全隐患。

3.5 其他改进措施

(1)优化浮选工艺,提高硫磺浮选精矿品位。硫磺具有很好的疏水性,硫磺浮选精矿品位越高,脱水越容易。因此,加压浸出及浮选精心操作,尽可能提高浮选硫磺精矿品位,其也是降低滤饼含水一项重要、有效的措施。一般要求硫磺浮选精矿品位不低于75%,最好达到80%以上。

(2)选用透过率比较大的滤布。硫磺浮选精矿脱水所得滤液返回浸出配液使用,对其澄清度要求不高,滤布的选用可适当放宽。经验表明,选用透过率较大的滤布,采用DZ-PPW-10无纺布替换金键牌透气量400型滤布,有利于加快过滤速度并降低水分。

4 结论

虽然浮选硫磺精矿熔化仅是锌加压浸出过程的一个简单单元,但其运行正常,对整个流程的顺行至关重要。丹霞冶炼厂作为国内第一家大规模采用锌加压浸出工艺并综合回收硫磺的锌冶炼厂,立足国内,大胆创新,在生产实践中较好地解决了浮选硫磺精矿的熔化问题,其经验值得借鉴。

[1]邓孟俐.硫化锌精矿氧压浸出元素硫回收工艺研究及产业化[A].廖江南等,锌氧压浸出技术论文集[C].长沙:长沙有色冶金设计研究院有限公司,2012:20-24.

[2]江文革,罗宗山.锌氧压浸出工艺关键设备解析[A].廖江南等,锌氧压浸出技术论文集[C].长沙:长沙有色冶金设计研究院有限公司,2012:29-32.

[3]周科华,张登凯.锌加压浸出渣浮选硫磺精矿的干燥试验研究[J]. 矿冶工程,2013,33(3):101-103.

[4]Ashman D W, Jankola W A. Recent experience zinc pressure leaching at Cominco[J]. Lead-Zinc90, 1990:253-275.

[5]Janlola W A. Zinc pressure leaching at Cominco [J]. Hydrometallurgy,1995,39:63-70.

[6]邢兵锁.超声波清洗技术在陶瓷过滤机中的应用[J]. 矿山机械,2007,35(1):148-149.

[7]罗升,胡岳华.陶瓷过滤机的清洗实践与探讨[J]. 矿冶工程,2004,24(1):34-37.

Designandimprovementofmeltingprocessofflotationsulphurconcentrateproducedinzincpressureleachingresidues

ZHANG Deng-kai, LIU Ye-ping

The zinc pressure leaching process is in its infancy in China, especially the experiences of industrial recovery technology of elemental sulfur related to the process. The design and improvement of melting process of flotation sulphur concentrate produced in sulfur recovery in the first large-scale zinc pressure leaching plant in China were introduced in detail.

zinc pressure leaching; sulphur; flotation; dehydration; melting sulfur; thermal filtering

国家高技术研究发展计划(863计划)项目(2009AA064604)

张登凯(1971—),男,陕西富平人,工程硕士学位,高级工程师,从事企业技术及管理工作。

TF813

B

——非均布滤饼的局部比阻与平均比阻的测定与计算方法