用铸铁联接铝电解槽阴极炭块与阴极钢棒的探讨

马晓艺, 李 贤, 李 戬

(1.青海大学机械工程学院, 青海 西宁 810016;2.青海桥头铝电有限公司, 青海 大通 810100)

中国有色冶金

用铸铁联接铝电解槽阴极炭块与阴极钢棒的探讨

马晓艺1, 李 贤2, 李 戬1

(1.青海大学机械工程学院, 青海 西宁 810016;2.青海桥头铝电有限公司, 青海 大通 810100)

介绍了炭糊捣固和浇注熔融铸铁两种铝电解槽阴极炭块的组装方法,对其特点进行了对比分析。

铝电解槽; 阴极炭块组装; 阴极钢棒; 铸铁联接

铝电解槽是将氧化铝通过霍尔法还原成金属铝的主要设备。电解槽主要由以下几部分构成:上部结构、阳极及其升降系统、炉膛以及与之配套的供电系统等。电解槽炉膛中主要包含各种内衬或阴极材料,其中阴极炭块是炉膛底部的电导体,其通过与之装配在一起的阴极钢棒将电流输送到电解槽中,对电解过程起着至关重要的作用。阴极炭块与阴极钢棒之间的联接,直接决定着铝电解槽的炉底压降(又称阴极电压),阴极炭块与阴极钢棒组装好,电阻率小,产生的炉底压降较小;反之,阴极炭块与阴极钢棒联接压降就会增大,导致炉底压降升高。铝电解工业为高耗能产业,在能源紧缺、国家采取限制性发展政策的今天,企业都在通过各种途径降低槽电压,以达到节约能源、降低生产成本的目的。炉底压降是槽电压的重要组成部分,因此,研究开发降低炉底阴极电阻、降低阴极电压的方法,对于铝电解行业减少能源消耗、降低生产成本有着重要的意义。

1 传统的阴极炭块组装方式

1.1 传统的阴极炭块组装方式

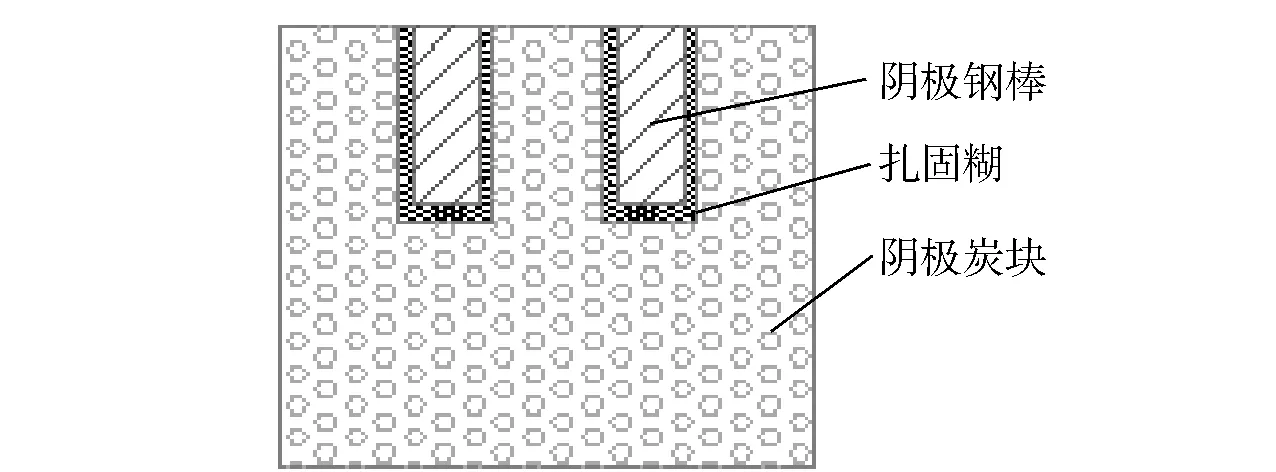

传统的电解槽阴极炭块组装方式是:用天然气烧嘴或两台烘炉分别将阴极炭块和阴极钢棒加热至120~130 ℃,然后将阴极钢棒放置于阴极炭块的沟槽之中,将炭骨料和沥青调制的热扎糊人工填充到钢棒与阴极炭块的两侧间隙(每侧间隙大约10 mm)中,人工捣实,使糊料与钢棒和炭块紧密接触,从而形成一个电导体。近几年发展起来的冷轧糊技术使得阴极组装程序变得更为简化,所使用的冷轧糊对阴极钢棒和阴极炭块的温度要求并不严格,甚至在室温下就可以进行阴极钢棒与阴极炭块的组装。传统的阴极炭块与阴极钢棒的组装如图1所示。

图1 传统阴极炭块与阴极钢棒组装图

1.2 传统组装方式的缺点

传统的组装方式是通过向阴极钢棒- 阴极炭块间隙中填充热扎糊或冷轧糊完成的,而这两种糊料则是由炭骨料与沥青调制而成。使用热扎糊时,需要对钢棒、炭块以及糊料进行加热才能填充捣实。电解槽焙烧时,当阴极钢棒两端部温度达到200 ℃,镶嵌于阴极炭块中的钢棒温度则远远高于200 ℃。进入正常生产的电解槽,阴极钢棒中部的最高温度高达900~950 ℃。当温度高于200 ℃时,扎固糊中的沥青挥发分大量排出,导致糊料骨料间产生大量孔洞,引起局部结构疏松,孔隙度增大,糊料与炭块间的接触压力减小,糊料与炭块间的接触压降增加[1]。同时,沥青挥发分的大量排出,加剧了电解车间空气的污染,对电解工人身体造成伤害。

2 阴极炭块与阴极钢棒的铸铁联接

为了克服传统组装方式对槽电压造成的负面影响并降低沥青烟气大量排出对操作环境造成的污染,一种新型阴极炭块与阴极钢棒的联接方式——铸铁联接应运而生。Erik A. Jensen等人[2]对用磷铸铁联接阴极钢棒与阴极炭块进行了研究,但未给出用铸铁联接阴极钢棒与炭块对阴极压降的降低值。

铸铁联接就是在阴极炭块与阴极钢棒组装时,先分别或同时预热阴极炭块和钢棒到一定温度,然后将熔融铸铁浇注在阴极沟槽中的钢棒与阴极块间隙中,通过高温铁液与钢棒的熔合以及随后凝固冷却过程中的石墨化膨胀,使得钢棒与阴极炭块紧密地装配在一起,如图2所示。

图2 阴极炭块与阴极钢棒铸铁联连图

2.1 铸铁材质的选择

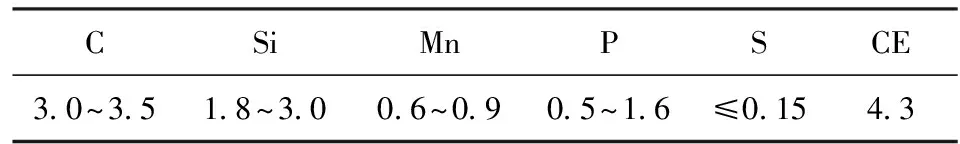

通常,在阳极组装过程中,钢爪和炭块之间是用磷生铁浇注粘结而成的,而联接阴极炭块与阴极钢棒所选用的铸铁材质为高磷铸铁(磷铸铁属于灰铸铁)。磷生铁成分如表1所示,高磷铸铁化学成分如表2所示。对比磷生铁与灰铸铁的五个主要成分( 碳、硅、锰、硫、磷),除了磷的含量差别较大外,其余四个元素的含量基本相同。

表1 联接阳极炭块与阳极钢爪所用磷生铁化学成分 %

表2 联接阴极炭块与阴极钢棒所用高磷铸铁化学成分 %

碳当量CE=4.3的铸铁属于共晶合金。

2.2 各种元素在高磷铸铁中的作用

磷铸铁属于灰铸铁。用磷铸铁联接阴极炭块与阴极钢棒主要是利用灰铸铁良好的铸造性能。影响灰铸铁铸造性能的主要因素是化学成分与浇注温度。

灰铸铁在正常浇注温度下,具有良好的流动性。碳和硅是影响共晶度的主要元素,增加碳、硅含量可以提高铸铁流动性,这是由于铸铁更接近于共晶成分,凝固温度范围较小,初生奥氏体枝晶不发达。这也是为什么选择C 3.0%~3.5%、Si 1.8%~3.0%的缘故。

磷和硅一样,也能影响铸铁的共晶度,磷含量提高,铸铁的共晶度增加。此外,磷在铸铁中易于形成低熔点共晶体,并能降低铸铁的液相线温度,使得磷能很有效地提高铸铁的流动性[3]。正是基于这一点,在选择联连铸铁合金成分时,选择了较高的磷含量0.5%~1.6%。

锰和硫对共晶度影响不大,但它们在铁液中会形成夹杂物,从而对铸铁的流动性产生不良影响。当形成硫化锰时,由于其熔点高达1 650 ℃,并以固态形式存在于铁液中,降低了铁液的流动性。

2.3 温度对高磷铸铁流动性的影响

影响磷铸铁流动性的另一个重要因素是铁液的浇注温度。通常,当考虑其他条件不变时,浇注温度每提高10 ℃,断面为50 mm2的螺线型试样长度可增加4 cm。Bjarte Oye等人[4]研究了温度对磷铸铁流动性的影响。他们用化学成分C 3.5%、Si 2.5%、Mn 0.43%、P 0.5%,碳当量CE=4.45的高磷铁液,在截面4×1 mm2的螺线型石英砂型中,分别在1 250 ℃和1 350 ℃进行了流动性试验。从试验数据可以看出,温度对于流动性的影响比合金成分更为重要。在1 350 ℃所测试的流动长度是1 250 ℃流动长度的两倍。在1 350 ℃,螺线长度在61~75 mm之间,而在1 250 ℃,螺线长度则减少到30~35 mm。因此,在阳极生产中,通常根据各种不同的铸件壁厚及形状选择不同的浇注温度。像阳极- 钢爪连接磷生铁以及阴极炭块- 阴极钢棒磷铸铁浇注壁厚仅有8~20 mm,因此大多数厂家都选择较高的浇注温度,通常根据所用磷生铁的重复次数,选择1 350~1 420 ℃。Erik A. Jensen等人[5]所进行的试验的浇注温度为1 430~1 460 ℃。

2.4高磷铸铁用于联连阴极炭块与阴极钢棒的原理分析

Bjarte Oye等人[4]对1 250 ℃和1 350 ℃所浇注的高磷铸铁试样进行了重新加热,分析了它们在重新加热情况下的热膨胀情况。结果表明,在1 350 ℃浇注的试样,由于受热,组织在800 ℃以下铁素体开始转变成珠光体。由于相转变导致试样膨胀的密度变化,在含磷铸铁情况下,膨胀大约开始于600 ℃,膨胀是形成于铸铁微观组织中共晶晶包间磷化物相的熔化造成的。

用高磷铁液浇注阴极炭块与阴极钢棒,在浇注温度(约1 400 ℃)下,铁液浇入阴极炭块- 阴极钢棒间隙,造成钢棒表面熔化,与铁液熔合在一起,在随后的冷却过程中,磷铸铁收缩,在铸铁与阴极炭块之间形成间隙。密封后的阴极炭块与阴极钢棒组装件装配在电解槽上,通电开始工作时,阴极炭块又经历了一次重新加热的过程,阴极钢棒的温度可达到900 ℃[5]。在该温度下,铸铁基体中的铁素体转变为珠光体,并发生晶间磷化物相的熔化,导致铸铁体积膨胀,而这个体积膨胀恰好使铸铁冷却过程中所形成的收缩间隙得以弥合,并在铸铁与阴极炭块之间产生较大的接触压力。接触压力越大,接触电阻越小,而接触电阻的减小直接使得阴极压降降低。

2.5高磷铸铁联接阴极炭块与阴极钢棒的关键技术

据文献[2]介绍,用铸铁联接阴极块炭与阴极钢棒,首先要对两者进行预热。加热阴极钢棒和阴极炭块的目的是将可能的阴极炭块裂纹以及阴极炭块中水蒸气的快速膨胀降至最低。加热钢棒和阴极炭块的另一个目的是防止熔融铸铁的蒸汽回吹。阴极炭块易受到起始于沟槽角部的裂纹以及位于钢棒长度中点附近横向裂纹的影响。用铸铁组装期间,由于铁液温度高达1 350~1 450 ℃,如果预热温度差异过大,强烈的热冲击会导致阴极炭块产生裂纹。因此,任何不恰当的加热都可能导致裂纹的产生。通常钢棒的预热温度控制在600~700 ℃,阴极炭块的预热温度控制在200~300 ℃。

3 总结

(1)传统炭糊联连的阴极炭块与阴极钢棒,在电解槽通电受热后,糊料沥青中的挥发性物质大量排出,造成与钢棒接触表面结构疏松,并形成大量多孔结构,导致接触电阻增加进而接触压降增加;

(2)用炭糊联接的阴极炭块与阴极钢棒,由于使用过程中挥发性物质大量排出,一定程度上加剧了电解车间的污染,影响操作工人的身体健康。

(3)用高磷铸铁联接阴极炭块与阴极钢棒间隙,充分利用高磷铸铁良好的铸造性能完成薄壁(8~20 mm)间隙密封。

(4)用高磷铸铁联接的阴极块炭与阴极钢棒,电解槽上使用过程中随着温度的升高,所浇注的高磷铸铁经历了一次重新加热的过程,而这一过程中的体积膨胀正是导致磷铸铁与阴极块接触压降降低的主要原因。

(5)用高磷铸铁浇注阴极炭块与阴极钢棒间隙的关键操作要点,是浇注磷铸铁之前对阴极炭块与阴极钢棒的预热。

[1]常玉杰,杨丹丹,田志刚. 燃料- 铝液焙烧工艺在350 kA铝电解槽上的应用[J].材料与金属学报,2010,(6):30-35.

[2]Erik A. Jensen, Hans Petter Bjørnstad, Jan D. Hansen. Preheating collector bars and cathode blocks prior to rodding with cast iron by passing an accurrent the collector bars[J]. TMS (The Minerals, Metals & Materials Society), 2011: 1017-1022.

[3]陆文华.铸铁及其熔炼[M].北京:机械工业出版社,1981:69-70.

[4]Bjarte Oye,Morten I. Onsoien, Elin Haugland, et al. Optimization of the anode-stub contract material properties of cast iron[J]. TMS(The Minerals,Metals & Materials),2010:1073-1078.

[5]青海桥电240 kA预焙阳极铝电解槽电热场测试报告[R].长沙:中南大学冶金科学与工程学院,2012.

Discussingonconnectingcathodecarbonblockandsteelbarofaluminumreductioncellwithmoltencastiron

MA Xiao-yi ,LI Xian,LI Jian

This paper presented two methods of cathode carbon block assembling, including paste tamping and molten cast iron. In addition, the characteristics of the two methods were compared and analyzed.

aluminum reduction cell; cathode carbon block assembling; cathode steel bar; cast iron connection

马晓艺(1984—),女,青海乐都人,硕士,讲师,主要从事有色金属冶金方面的教学与科研工作。

TF821

B