某泥质难选氧化金矿选矿试验

高艳艳 邱克辉 邱彧冲 王 云 汤小军

(1.成都理工大学材料科学技术研究所,四川 成都 610059;2.四川省有色科技集团有限责任公司,四川 成都 610081)

某泥质难选氧化金矿选矿试验

高艳艳1邱克辉1邱彧冲1王 云2汤小军2

(1.成都理工大学材料科学技术研究所,四川 成都 610059;2.四川省有色科技集团有限责任公司,四川 成都 610081)

为给川西某含砷泥质氧化金矿的高效开发利用提供技术依据,在工艺矿物学研究和探索性试验基础上,对氰化浸出—重选工艺的技术参数进行了研究。结果表明,在磨矿细度为-74 μm占95%、石灰用量为1 000 g/t、NaCN用量为750 g/t、浸出矿浆液固比为2∶1、浸出时间为36 h情况下,可取得76.55%的金浸出率;金品位为1.32 g/t的氰化浸渣经6-S摇床粗选(摇床冲程为12 mm,冲次为300 r/min,床面横向坡度为2.5°,冲水量为2 m3/t,给矿速度为5 kg/min)、B型间断式排料Falcon离心机扫选(给料速度2 L/min,矿浆浓度为15%,离心力场为225g,反冲水压为0.02 MPa,转动频率为60 Hz),可获得金品位为33.79 g/t,金回收率为19.15%的重选金精矿,金的总回收率高达95.70%。

泥质难选氧化金矿 氰化浸出 摇床 Falcon离心机 离心力场

经过数10年的规模化开采,我国金矿资源不断减少,尤其高品位、易选冶金矿资源更是呈现迅速枯竭之势。随着市场对金需求的不断升温,难处理金矿资源的开发越来越成为一种必然选择。近年来,人们开展了对微细粒嵌布、含砷碳等多类难选金矿的开发利用研究,也取得了一些成果[1-4]。但现实情况是,占我国黄金总储量30%左右的难处理金矿,由于提金技术不够成熟而处于低效开发或待开发状态[5-6]。因此,探索技术先进、低耗高效的成套工艺技术,对确保我国金矿资源的开发利用走上可持续、健康发展的道路具有十分重大的战略意义和现实意义[7]。

本试验以川西某泥质难选氧化金矿为对象,以工艺矿物学研究结果为基础,按探索试验确定的“氰化浸出+尾矿重选”流程,进行了选矿工艺技术条件研究。

1 矿石性质

1.1 矿石成分

矿石采自我国川西地区某金矿,该金矿位于氧化矿带,矿石氧化程度较深,多呈黄褐色或红褐色,易碎易磨且含泥量高,破碎至-2 mm的试验样中-74 μm含量高达32.8%。矿石中金属矿物主要有黄铁矿、褐铁矿、磁黄铁矿,以及少量砷黄铁矿;脉石矿物主要有石英、白云母、伊利石、白云石,其次为透辉石、高岭石等。矿石主要化学成分分析结果见表1。

表1 矿石主要化学成分分析结果Table 1 The main chemical component analysis of run-of-mine ore %

注:Au、Ag的单位为g/t。

由表1可见,矿石中除金元素外,其他金属元素含量均较低,无回收价值;有害杂质砷含量偏高,为0.56%,对矿石的选别有一定影响[8-9]。

1.2 金赋存状态

金物相分析结果见表2。

表2 金物相分析结果Table 2 The phase analysis results of gold

由表2可见,金的氧化率高达84.20%,为典型的氧化金矿;金主要赋存在褐铁矿中,占总金的74.78%,其次为硫化物中的金。

进一步的研究表明,矿石中的载金褐铁矿主要由原生黄铁矿和含砷黄铁矿强烈氧化而来,因此,矿石中的金与褐铁矿、黄铁矿、砷黄铁矿共生关系密切,单体解离困难;且金主要以微细粒被氧化矿物包裹或以微细粒裂隙金的形式存在于这些矿物中,因此回收难度较大。

2 试验方案的确定

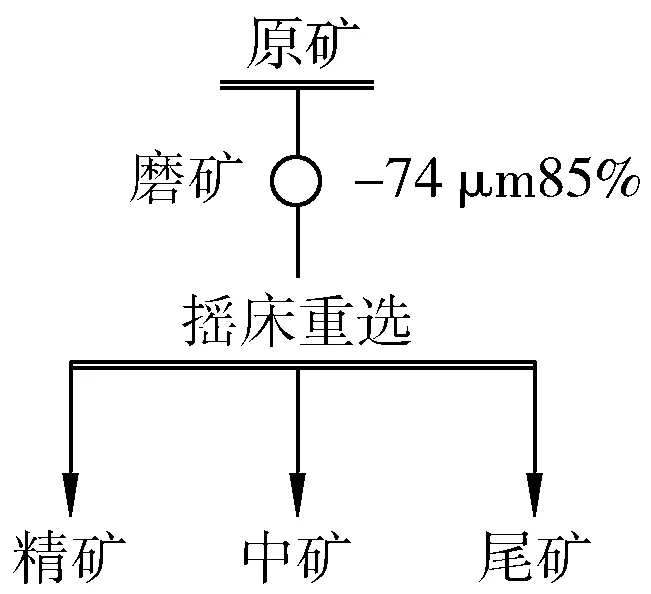

工艺矿物学分析表明,该矿石不仅氧化程度高,而且含泥量大,因此,可选性较差。为了确定较合理的金回收工艺,先后对矿石进行了单一浮选工艺、单一摇床重选工艺及单一氰化浸出工艺研究,试验流程见图1、图2、图3,试验结果见表3。

从探索试验结果看,采用氰化浸出工艺处理该矿石较有效,但浸出率仍不高,氰化尾渣金品位偏高。究其原因:一方面由于主要载金矿物褐铁矿及黏土矿物等在磨矿过程中易泥化,这些矿泥污染金颗粒、降低金颗粒的表面活性、阻碍有效组分扩散和金的氰化浸出,使分布在细泥中的极细粒金难以回收,进而降低金的回收率(预先脱泥会使大量的微细粒金进入矿泥而难以回收);另一方面,砷黄铁矿等含砷矿物的存在会减缓溶金速度,阻碍金的氰化浸出,使赋存于黄铁矿、砷黄铁矿和脉石矿物中的部分金难以氰化浸出;此外,赋存在硅酸盐和碳酸盐等脉石矿物中的金多为微细粒包裹金,即使把矿石磨到极细粒也难以将金颗粒暴露出来,造成这部分金难以通过氰化浸出回收。

图1 浮选探索试验流程Fig.1 The exploratory test flowsheet of flotation test

图2 摇床重选探索试验流程Fig.2 The exploratory test flowsheet of gravity separation

图3 氰化浸出探索试验流程Fig.3 The exploratory test flowsheet of cyanide leaching

表3 探索试验结果Table 3 The result of exploratory test

前期的探索试验表明,摇床重选对细粒以上的黄铁矿、砷黄铁矿等矿物富集作用明显,可用来回收氰化尾渣中的部分金;对磨至-74 μm粒级占95%的原矿经氰化浸出、摇床重选后所得尾矿进行筛析结果表明,其-38 μm粒级产率为81.63%,对应的金分布率为83.93%,为尽可能回收摇床尾矿中的微细粒金,采用加拿大Falcon 离心机对摇床尾矿进行扫选。

在上述研究成果的基础上,对氰化浸出—浸渣重选工艺流程的工艺技术参数进行了优化研究。

3 试验结果与讨论

3.1 氰化浸出试验

3.1.1 磨矿细度的影响

为了在金矿物充分解离和减少泥化之间寻找平衡,首先进行了磨矿细度试验。试验固定石灰用量为1 000 g/t,NaCN用量500 g/t,浸出矿浆液固比为2∶1(质量比),浸出时间为24 h,试验结果见图4。

图4 磨矿细度对氰化浸出效果的影响Fig.4 Effects of grinding fineness on cyaniding leaching■—品位;▲—浸出率

由图4可见,随着磨矿细度的提高,金浸出率呈先快后慢的上升趋势,浸渣金品位呈先快后慢的下降趋势。因此,确定磨矿细度为-74 μm占95%。

3.1.2 浸出时间的影响

在生产规模一定的情况下,氰化浸出时间直接决定了浸出设备的规格和数量。氰化浸出时间试验固定磨矿细度为-74 μm占95%,石灰用量为1 000 g/t,NaCN用量500 g/t,浸出矿浆液固比为2∶1,试验结果见图5。

由图5可见,随着浸出时间的延长,金浸出率呈先快后慢的上升趋势,浸渣金品位呈先快后慢的下降趋势。因此,确定全泥氰化浸出时间为36 h。

图5 浸出时间对氰化浸出效果的影响Fig.5 Effects of leaching time on gold cyaniding leaching■—品位;▲—浸出率

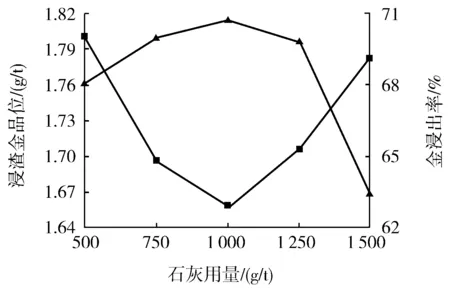

3.1.3 石灰用量试验

为了控制浸出过程中氰化物分解所产生的剧毒气体对人体的危害,浸出时需先添加保护碱,但碱度过高或过低均不利于金的浸出。本试验的保护碱为石灰,其用量试验固定磨矿细度为-74 μm占95%,NaCN用量500 g/t,浸出矿浆液固比为2∶1,浸出时间为36 h,试验结果见图6。

图6 石灰用量对氰化浸出效果的影响Fig.6 Effect of dosage of lime on gold cyaniding leaching■—品位;▲—浸出率

由图6可见,随着石灰用量的增加,金浸出率上升,浸渣金品位下降;继续增加石灰用量,金浸出率下降,浸渣金品位上升。这是因为溶液pH值过高,可加快含砷矿物的溶解,其溶解产物在金表面生成薄而致密的膜,阻碍药剂与金的作用,因而使金的溶解速度变慢[10],阻碍氰化物对金的浸蚀。因此,确定石灰的用量为1 000 g/t。

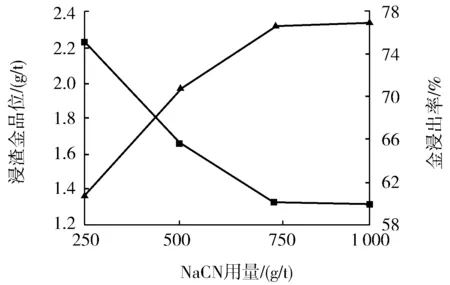

3.1.4 NaCN用量的影响

NaCN是金氰化浸出的主要试剂,其用量对氰化浸出效果和环境影响均较大。NaCN用量试验固定磨矿细度为-74 μm占95%,石灰用量1 000 g/t,浸出矿浆液固比为2∶1,浸出时间为36 h,试验结果见图7。

由图7可见,随着NaCN用量的增大,金浸出率呈先快后慢的上升趋势,浸渣金品位呈先快后慢的下降趋势。这是因为在氰化物浓度较低的溶液中,氧的溶解度较大,氰根离子和氧的扩散速度较快,有利于氰化浸出反应的进行,因而浸出率提高较快[11]。因此,确定NaCN用量为750 g/t,对应的金浸出率为76.55%,浸渣金品位为1.32 g/t。

图7 NaCN用量对氰化浸出效果的影响Fig.7 Effects of dosage of NaCN on gold cyaniding leaching■—品位;▲—浸出率

3.2 氰化尾渣重选试验

金品位为1.32 g/t的氰化尾渣重选试验流程见图8。实验室6-S摇床冲程为12 mm,冲次为300 r/min,床面横向坡度为2.5°,冲水量为2 m3/t,给矿速度为5 kg/min;B型间断式排料Falcon离心机给料速度2 L/min,矿浆浓度为15%,反冲水压为0.02 MPa,转动频率为60 Hz。不同离心力场下的试验结果见表4。

图8 氰化尾渣重选试验流程Fig.8 Flowsheet of gravity concentration test for the residue of cyanide leaching process

表4 氰化尾渣重选试验结果Table 4 Results of gravity concentration test for the residue of cyanide leaching process

由表4可知:①氰化尾渣经摇床重选,可获得金品位为35.63 g/t,回收率为10.44%的摇床精矿。②随着离心力场的提高,离心机精矿金品位和回收率均呈先快后慢的上升趋势,综合考虑,确定离心力场为225g,对应的离心机精矿金品位为31.82 g/t,回收率为8.71%。

3.3 全流程试验

全流程试验流程见图9,试验结果见表5。

图9 全流程试验流程Fig.9 Flowsheet of entire test process

表5 全流程试验结果Tabel 5 The result of the entire test process

由表5可见,采用图9所示的氰化浸出—摇床重选—离心机重选流程处理该泥质氧化金矿石,最终获得了金回收率为76.55%的贵液和金品位为33.79 g/t,金回收率为19.15%的金精矿。

4 结 论

(1)我国川西地区某金矿石属泥质氧化金矿石,主要金属矿物有黄铁矿、褐铁矿、磁黄铁矿等,少量砷黄铁矿;脉石矿物主要有石英、白云母、伊利石、白云石等,其次为透辉石、高岭石等。矿石金品位高达5.63 g/t,氧化率达84.20%,主要载金矿物为褐铁矿,微细粒金主要被褐铁矿等氧化矿物包裹,少量裂隙金粒度也很细微,与褐铁矿、黄铁矿、砷黄铁矿共生关系密切,单体解离困难,较高含量的砷对金回收有一定负面影响。

(2)试验确定的氰化浸出—摇床重选—离心机重选工艺是该金矿开发利用的合适工艺。在磨矿细度为-74 μm占95%,石灰用量1 000 g/t,NaCN用量为750 g/t,浸出矿浆液固比为2∶1,浸出时间为36 h的情况下,可取得76.55%的金浸出率;金品位为1.32 g/t的氰化浸渣经6-S摇床粗选、B型间断式排料Falcon离心机扫选,获得了金品位为33.79 g/t,金回收率为19.15%的重选金精矿,金总回收率达95.70%。

[1] 杨 磊,刘厚明,刘飞燕,等.某金矿金浸出率不高的原因及解决措施[J].金属矿山,2008(10):56-59. Yang Lei,Liu Houming,Liu Feiyan,et al.Causes and solution for the low gold leaching rate at a certain gold mine[J].Metal Mine,2008(10):56-59.

[2] Schmitz P A,Duyvesteyn S,Johnson W P,et al.Adsorption of aurocyanide complexes onto carbonaceous matter from pregrobbing gold strike ore[J].Hydrometallurgy,2001,61(2):121-135.

[3] Amankwah R K,Yen W T,Ramsay J A.A two-stage bacterial pretreatment process for double refractory gold ores[J].Minerals Engineering,2005,18(1):103-108.

[4] 刘大学,郭持皓,王 云,等.青海滩涧山焙烧氰化尾渣回收金银[J].有色金属:冶炼部分,2011(8):32-35. Liu Daxue,Guo Chihao,Wang Yun,et al.Gold and silver recovery from residue of roasting-cyaniding process in Tanjianshan of Qinghai[J].Nonferrous Metals:Extractive Metallurgy,2011(8):32-35.

[5] 罗 栋,王艳楠.我国金矿资源现状与找矿方向[J].资源与产业,2013,15(4):51-57. Luo Dong,Wang Yannan.Situation and prospecting orientation of gold mineral resources in China[J].Resources&Industries,2013,15(4):51-57.

[6] 宋 鑫.中国难处理金矿资源及其开发利用技术[J].黄金,2009,30(7):46-49. Song Xin.Refractory gold resources and relevant development and utilization technology in China[J].Gold,2009,30(7):46-49.

[7] 王洪杰,贺 政,赵明林.金回收技术的研究[J].矿冶,2003,12(4):27-29. Wang Hongjie,He Zheng,Zhao Minglin.Study on the technology for gold recovery[J].Mining & Metallurgy,2003,12(4):27-29.

[8] 邱廷省,熊淑华,夏 青.含砷难处理金矿的磁场强化氰化浸出试验研究[J].金属矿山,2004(12): 32-34. Qiu Tingsheng,Xiong Shuhua,Xia Qing.Study on treating arsenic-bearing refractory gold ore by magnetic field-intensified cyanidation leaching[J].Metal Mine,2004(12):32-34.

[9] 马英强,印万忠,李 强,等.含砷硫化矿浮选研究现状[J].金属矿山,2011(4):94-97. Ma Yingqiang,Yin Wanzhong,Li Qiang,et al.Research status of flotation separation of arsenic-bearing sulfide ore[J].Metal Mine,2011(4):94-97.

[10] 徐小龙.某氧化金矿选冶工艺流程方案的研究[J].有色冶金设计与研究,2003,24(4):4-7. Xu Xiaolong.Research on the process and metallurgical flow sheet of a gold oxide mine[J].Nonferrous Metals Engineering & Research,2003,24(4):4-7.

[11] 朱 军,祁 栋,王永海.某难处理金矿的浸金实验研究[J].矿业工程,2010,8(3):32-33. Zhu Jun,Qi Dong,Wang Yonghai.Research on gold extraction from a refractory gold ore[J].Mining Engineering,2010,8(3):32-33.

(责任编辑 罗主平)

Beneficiation on a Certain Clayish Refractory Oxidized Gold Ore

Gao Yanyan1Qiu Kehui1Qiu Yuchong1Wang Yun2Tang Xiaojun2

(1.InstituteofMaterialsScienceandTechnology,ChengduUniversityofTechnology,Chengdu610059,China;2.SichuanNon-ferrousTechnologyGroupCo.,Ltd.,Chengdu610081,China)

Based on the analysis of process mineralogy and exploratory experiments,the technical condition study on cyanide leaching-gravity separation process was conducted,to provide the technical basis for high efficient exploitation and utilization of a clayish oxide gold ore containing arsenic in Western Sichuan.The results showed that the gold leaching rate reached 76.55% under the grinding fineness of 95% passing 74 μm,dosage of lime at 1 000 g/t,NaCN dosage at 750 g/t,ration of liquid to solid 2∶1 for 36 h leaching.After the residue or tailings from cyanide leaching process are treated by roughing concentration with 6-S shaking table(stroke distance of 12 mm,stroke frequency of 300 r/min,table horizontal slope 2.5°,flush volume 2 m3/t,and feeding speed 5 kg/min) and scavenging separation with Type-B Falcon centrifuge of intermittent discharge(feeding speed 2 L/min,pulp concentration 15%,centrifugal field 225g,recoil pressure 0.02 MPa,rotational frequency 60 Hz),gold concentrate with Au grade of 33.79 g/t and recovery of 19.15% was

,and the total gold recovery reached 95.70% eventually.

Clayish refractory oxidized gold ore,Cyanide leaching,Shaking table,Falcon centrifuge,Centrifugal field

2013-11-17

高艳艳(1989—),女,硕士研究生。通讯作者:邱克辉(1955—),男,教授,博士,博士研究生导师。

TD925.6,TD922

A

1001-1250(2014)-03-088-05