采煤工作面支护测试平台设计

彭 瑞 赵光明 孟祥瑞

(安徽理工大学能源与安全学院,安徽 淮南 232001)

采煤工作面支护测试平台设计

彭 瑞 赵光明 孟祥瑞

(安徽理工大学能源与安全学院,安徽 淮南 232001)

为了解决国内现有液压支架实验台结构简单、加载装置和监测仪器落后,从而无法动态地监测采场顶底板岩石破裂演化规律以及无法自动调节工作面倾角等弊端,设计了一种在液压支架与工作面顶底板作用过程中测试支架工作阻力、顶板压力、顶底板内部裂隙发育、不同架型支架在多种采场环境下支护效果的实验平台;通过信号采集系统和信号处理系统,实时地监测、采集和存储加载力、支架活柱的受力大小以及顶底板岩石内部裂隙的发育和分布情况;经上述方法实现了从微观的角度分析采场支架和围岩的关系。

采煤工作面 支护测试 实验台 信号采集系统 信号处理系统

矿山井下冒顶、顶底板突水、冲击地压等煤岩动力灾害给国家财产和矿工人身安全带来极大威胁,而这些煤岩动力灾害事故的孕育与发生均与煤岩体的破裂失稳密切相关。岩石材料在承受荷载时,其内部将产生局部应力集中,当达到其临界破裂强度时,会发生煤岩体的损伤破裂,与此同时,破裂引起的弹性波在周围岩体中快速传播,这种现象为声发射。通过对声发射信号的采集与分析,可以预测煤岩体的失稳破坏[1-3]。

声发射现象是岩石破裂失稳的前兆信息,研究科学合理的岩石破裂声发射实验方法,在实验基础上探讨声发射信号与岩石破裂演化过程的关系,得出符合实际的岩石破裂声发射预测方法,对于采用声发射监测技术预防灾害事故的发生具有重要理论意义[4-8]。

很多科研工作者虽然在实验室内进行了相似模拟实验和数值计算,但仍然存在以下的不足:监测设备落后,无法准确地获得加载压力和活柱受力的大小,无法研究采场顶底板岩石的破裂演化规律;无法针对不同倾角的采场环境测试液压支架的性能;无法在1种平台上转换多种架型的支架进行支护工作。

研究的实验测试平台将采煤工作面支护模拟实验台与信号采集处理装置相结合,能够采集经过液压加压后采煤工作面顶底板的岩石破裂过程中产生的声信息,进而利用声发射分析系统预测岩石损伤破裂的演化过程,反映出围岩和支架的关系。

1 实验平台组成

该实验平台包括可调节角度底座、加载实验平台、液压加载装置、可变架型液压支架、岩石、信号采集系统以及信号处理器。实验台原理如图1所示(本文所有图件中数字标识的结构部件名称统一见图1所示)。

图1 采煤工作面支护模拟测试台主视图Fig.1 The main view of coalface support simulation test bed1—液压加载装置;2—加载顶板;3—加载液压缸;4—加载垫板;5—压力传感器;6—压力示波器;7—加载实验平台;8—钻孔和螺栓; 9—可变架型液压支架;10—支架顶梁;11—支架活柱;12—支架掩护梁;13—支架前后连杆;14—支架底板;15—岩石;16—声信号传感器;17—侧挡板;18—可调节角度底座;19—梯形体;20—铰接板;21—声信号放大器;22—波形分析处理器;23—压力采集器

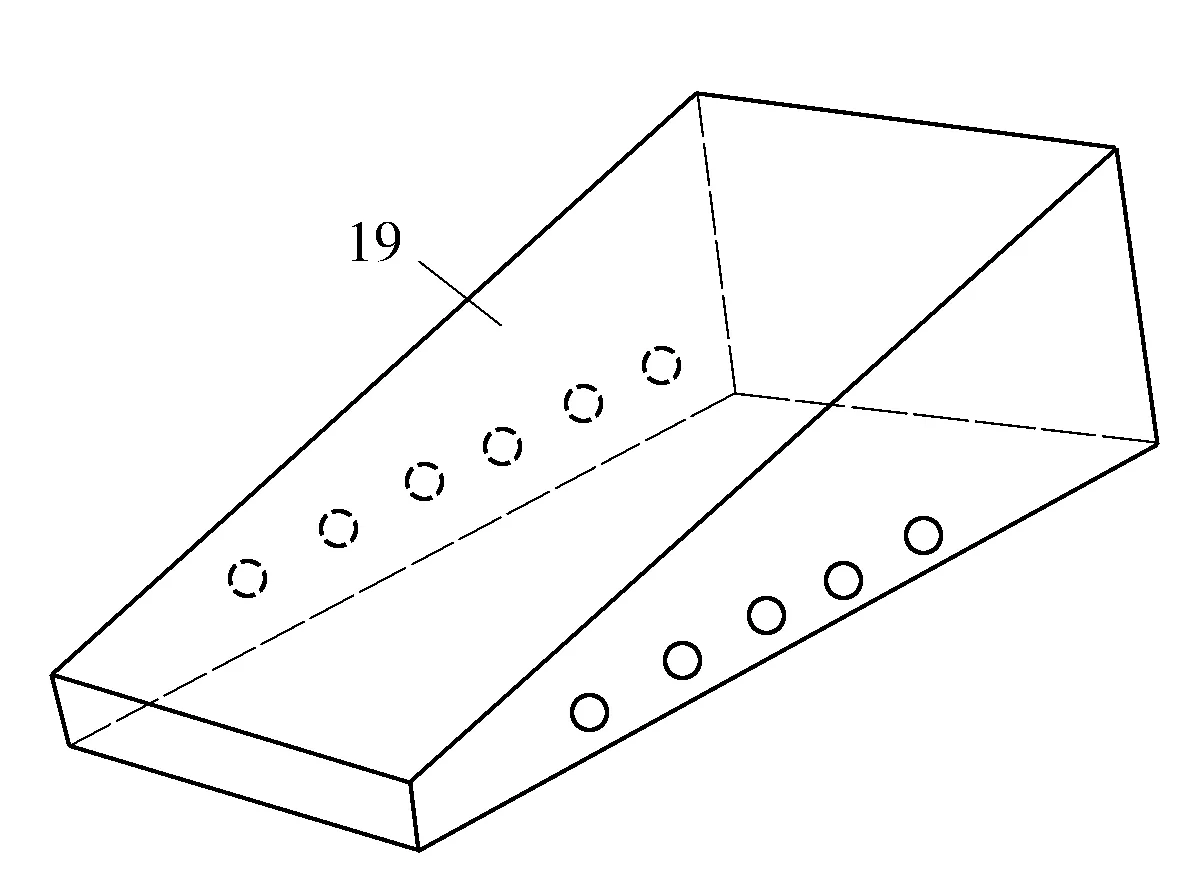

可调节角度底座包括两帮穿孔的梯形体和铰接板,通过改变两两之间的铰接位置,模拟常见的3种类型工作面,即近水平工作面、倾斜工作面、急倾斜工作面。其主要组成如图2、图3所示。

图2 可调节角度底座铰接板主视图Fig.2 The main view of the angle adjustable articulated webmaster base

加载实验平台放置在可调节角度底座上,包括2根带有等间距分布钻孔的钢梁;液压加载装置包括加载顶梁、布置在加载顶梁下的加载液压缸、以及布置在加载液压缸下的加载垫板,加载顶板与加载实验平台的钢梁通过钻孔和螺栓铰接在一起,可以上下移动[9]。加载装置的主视图和侧视图如图4、图5所示。

图3 可调节角度底座梯形体主视图Fig.3 The trapezoid body mainvierl of angle adjustable base

图4 加载实验平台和液压加载装置主视图Fig.4 Front loading experiment platform and the hydraulic loading device

图5 加载实验平台和液压加载装置侧视图Fig.5 The side view of loading experiment platform and the hydraulic loading device

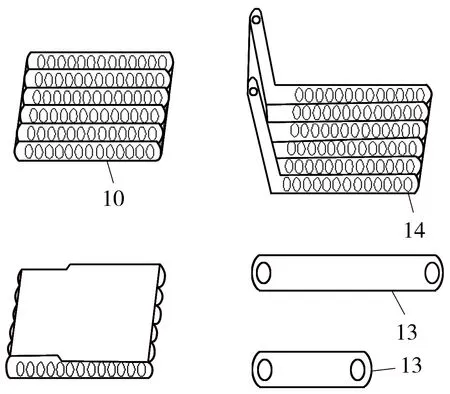

可变架型液压支架[10]放置在加载垫板下方,包括相互铰接的打孔的钢板、活柱及前后连杆,通过变换相互间的铰接方式模拟井下常用的3种架型液压支架,即支撑式液压支架、掩护式液压支架、以及支撑掩护式液压支架;岩石放置在支架顶梁上方和支架底板下方,根据实际情况选择相应的材料模拟采场的顶底板[11]。图6、图7为可变架型液压支架主要组成部分。

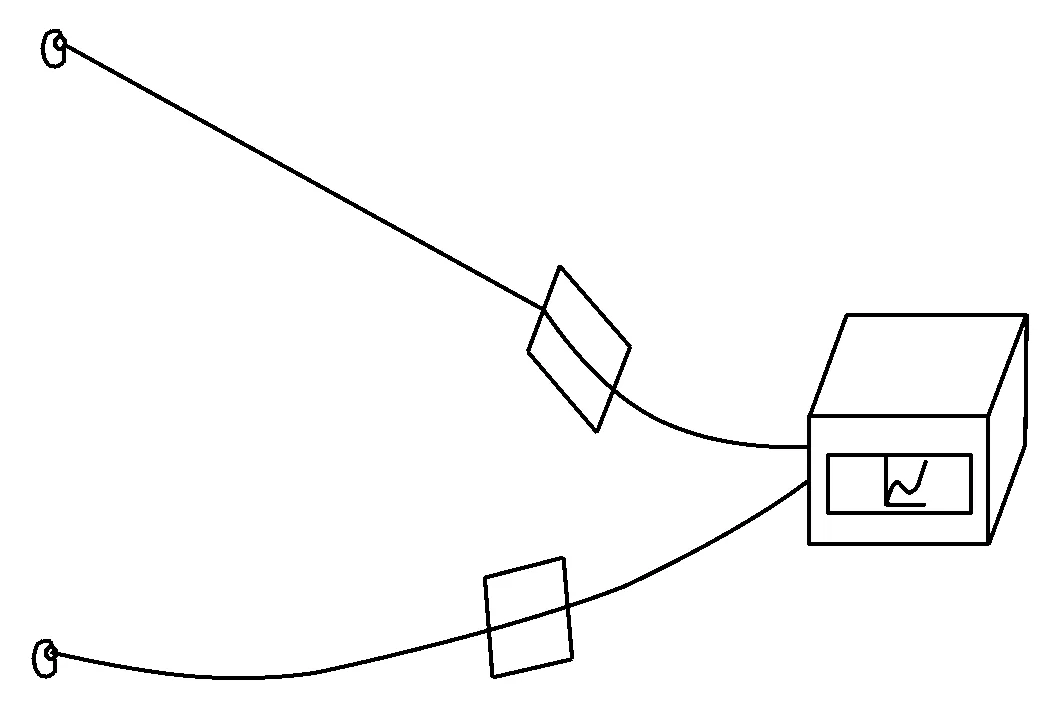

所述信号采集系统包括粘贴在岩石外侧的声信号传感器、采集声信号的声信号放大器、采集加载液压缸和液压支架活柱压力信号的压力采集器和压力传感器,如图8、图9所示。

图6 可变架型液压支架主视图Fig.6 The main view of variable frame type hydraulic support

图7 可变架型液压支架零部件主视图Fig.7 The main view of variable frame type hydraulic support parts

图8 声信号采集和处理装置Fig.8 Acoustic signal acquisition and processing device

图9 压力信号采集和处理装置Fig.9 Pressure signal acquisition and processing device

2 实验平台的操作方式

为了进一步了解该套实验平台的内容、特点及功效,下面结合具体实施方式对实验平台作进一步详细的说明。

研究的实验平台可进行如下实验:①模拟不同埋深的工作面,分析埋深对支架稳定性和顶底板岩石破裂情况的影响;②模拟不同岩性的顶底板,研究支架和围岩的关系;③模拟不同倾角的工作面,观察支架受力大小和顶底板岩石破裂情况与工作面倾角的关系;④模拟和观察不同架型的支架对工作面进行支护的效果,进而对液压支架的架型进行初选。

上述4项实验需要完成的基本工序如下。

首先进行加载和组装测试实验:将加载实验平台7放置在可调节角度底座18上,根据可变架型液压支架9的高度调整液压加载装置1的合适位置,利用布置在加载顶梁2下的加载液压缸3,以及布置在加载液压缸3下的加载垫板4,对放置在加载垫板下方的可变架型液压支架进行液压加载,其中模拟工作面顶底板岩石15放置在支架顶梁10上方和支架底板14下方;接着进行信号采集和处理:将声信号传感器16粘贴在岩石15的外侧,声信号放大器21采集传输的声信号,压力采集器23采集加载液压缸3和液压支架活柱11的压力信号,传输给压力传感器5,再由压力示波器接收和显示压力传感器传输的压力值,波形分析处理器22分析信号放大器21传输的声信号,并生成应力-能量相关图、能量-时间相关图、应力-时间相关图等,同时动态监测岩石内部的裂隙分布和发育。

在上述基本工序完成的基础上,各项实验是通过控制不同的单因素条件而完成,分别为:

实验①。控制液压加载装置1的加载力大小,对比分析不同的加载力下可变架型液压支架9的稳定性和顶底板岩石裂隙分布。

实验②。通过选择不同岩性的岩石15放置在可变架型液压支架9上,液压加载后研究支架活柱11受力和变形以及顶底板岩石15破断情况。

实验③。通过变换可调节角度底座18的梯形体19和铰接板20的铰接方式,模拟不同倾角的工作面,液压加载后观察支架活柱11受力和和岩石15内部裂隙发育。

实验④。通过调节可变架型液压支架9的顶梁10、掩护梁12、底板14、活柱11及前后连杆13的两两铰接位置,模拟井下常用的3种架型液压支架[5],即支撑式液压支架、掩护式液压支架、以及支撑掩护式液压支架,然后进行液压加载实验,并通过信号采集和处理系统分析不同架型的支架适应性。

上述各项实验中,设定声发射测试装置的主放为40 dB,门槛值为40 dB,探头谐振频率为20~400 kHz,采样频率为106次/s,这样得出的波形图更加完整。

3 结 语

所研究的新型实验平台能够在1种实验平台上模拟不同采场环境下多种液压支架的支护实验,同时可以动态地监测顶板和支架活柱的压力大小以及加载后岩石内部裂隙的发育程度,从而在微观的角度上分析采场支架和围岩的关系。

其适用于研究煤矿采煤工作面支架和围岩的关系,模拟测试工作面顶板的破裂程度和分布规律,能够为工作面合适支护架型的选择提供实验研究方法。

本实验台的部分硬件在2013年7月10号获得国家发明专利,专利号201310103571;2013年9月获得第十三届“挑战杯”全国大学生课外学术科技作品竞赛三等奖。而本研究的实验平台在上述基础上进行了完善和补充。

[1] 彭 瑞,赵光明,孟祥瑞,等.一种岩石力学直剪过程声发射测试装置:中国,201320129722.8[P].2013-07-31. Peng Rui,Zhao Guangming,Meng Xiangrui,et al.A Kind of Rock Mechanics Direct Shear Process Acoustic Emission Testing Device:China,201320129722.8[P].2013-07-31.

[2] 邹银辉,董国伟,张庆化,等.声发射系统中的一维黏弹性波导器理论模型[J].煤炭学报,2007,32(8):0799-0803. Zou Yinhui,Dong Guowei,Zhang Qinghua,et al.One dimension viscoelastic wave guide theory model in acoustic em ission(AE) system[J].Journal of Coal,2007,32(8): 0799-0803.

[3] 张艳博,康志强,姜国虎,等.基于岩石损伤破坏和声发射理论的岩爆发生机理[J].金属矿山,2007(12):79-82. Zhang Yanbo,Kang Zhiqiang,Jiang Guohu,et al.Rock burst mechanism based on rock damage and acoustic emission theory[J].Metal Mine,2007(12): 79-82.

[4] 徐东强.断层冲击地压发生机制及声发射特性[J].黄金,2000,21(6):25-26. Xu Dongqiang.The mechanism of rock bursts occurred in fault and the acoustic emission characteristics[J].Gold,2000,21(6 ):25-26.

[5] 张省军,刘建坡,石长岩,等.基于声发射实验岩石破坏前兆特征研究[J].金属矿山,2008(8):65-68. Zhang Shengjun,Liu Jianpo,Shi Changyan,et al.Study on precursory chara cteristics of rock failure based on acoustic em ission experiment[J].Metal Mine,2008(8): 65-68.

[6] 芦萤萤.基于声发射法掘进机故障诊断研究[J].煤矿机械,2012,33(8):268-270. Lu Yingying.Study on fault diagnosis of development machine based on acoustic emission method[J].Coal Mine Machinery,2012(8): 268-270.

[7] 姜诚君,李孟源.声发射技术用于重载滚动轴承故障诊断的实验研究[J].矿山机械,2004(1):0069-0071. Jiang Chengjun Li Mengyuan.Acoustic emission technology used in rolling overloading bearing fault diagnosis experiment research[J].Mining & Processing Equipment,2004(1): 0069-0071.

[8] 万国香,王其胜,李夕兵.应力波作用下岩石声发射能量特征[J].实验力学,2012,17(6):0727-0733. Wan Guoxiang,Wang Qisheng,Li Xibing.On the acoustic emission(AE) energy characteristics of rock subjected to stress waves[J].Journal of Experimental Mechanics,2012(6): 0727-0733.

[9] 王家成,杨胜利.煤矿综采支架与围岩关系实验平台:中国,102261972B[P].2013-05-01. Wang Jiacheng,Yang Shengli.Coal Mine Fully Mechanized Relationship Between Supports and Surrounding Rock Experiment Platform:China,102261972B[P].2013-05-01.

[10] 纵 帅,孟祥瑞,赵光明,等.一种液压支架型实验台:中国,202485914U[P].2012-10-10. Zong Shuai,Meng Xiangrui Zhao Guangming,et al.A Hydraulic Support Model Test Bench:China,202485914 U[P].2012-10-10.

[11] 杨元凯,李瑞杰,孙 攀.根据矿压理论确定液压支架的选型[J].煤矿机械,2010,31(10):12-15. Yang Yuankai,Li Ruijie,Sun Pan.According to the mine pressure theory to determine the hydraulic support selection[J].Coal Mine Machinery,,2010,31(1): 12-15.

(责任编辑 徐志宏)

Test Platform Design of the Coal Mining Face Support

Peng Rui Zhao Guangming Meng Xiangrui

(SchoolofMiningandSafety,AnhuiUniversityofScienceandTechnology,Huainan232001,China)

Due to simple structure of existing hydraulic support at domestic and backward of loading device and monitoring instrument,it is difficult to dynamically monitor the failure evolution of stope roof and floor rock and is unable to automatically adjust the face inclined angle,etc.In order to overcome these shortcomings above,a platform to test support effect of working resistance,roof pressure,interior fissures of roof and floor and different frame bracket under a variety of stope environments was designed according to the process of hydraulic support and working face of roof and floor.Through the signal acquisition system and the signal processing system,the loading force,the stress of the movable support and the development and distribution of internal fracture of roof and floor rocks were real-time monitored,collected and stored.Based on the study above,the relationship between stope support and surrounding rock was analyzed from microcosmic aspect.

Coal mining face,Support test,Experimental platform,Signal acquisition system,Signal processing system

2013-12-11

国家自然科学基金项目(编号:51174005,51374013,51134012),霍英东教育基金会第十二届高等院校青年教师基金基础性研究课题(编号:121050),教育部科学技术研究重点项目(编号:210096)。

彭 瑞(1989—),男,硕士研究生。

TD687

A

1001-1250(2014)-03-128-04