峨口铁精矿提铁降硅选矿试验

虞 力 胡义明,2 刘 军 张 永 皇甫明柱

(1.中钢集团马鞍山矿山研究院有限公司,安徽 马鞍山 243000;2.东北大学资源与土木工程学院,辽宁 沈阳 110819)

·矿物工程·

峨口铁精矿提铁降硅选矿试验

虞 力1胡义明1,2刘 军1张 永1皇甫明柱1

(1.中钢集团马鞍山矿山研究院有限公司,安徽 马鞍山 243000;2.东北大学资源与土木工程学院,辽宁 沈阳 110819)

峨口铁矿选矿厂采用阶段磨矿—弱磁选—细筛分级—淘洗磁选工艺流程,生产的铁精矿铁品位可达66%以上,但SiO2含量较高,在7%左右。为了使峨口铁矿选矿厂最终铁精矿的SiO2含量降到5%以下,以该厂淘洗磁选机的给矿为对象进行了提铁降硅选矿试验。试验结果表明:先采用氢氧化钠、玉米淀粉、石灰和中钢集团马鞍山矿山研究院有限公司研制的捕收剂MD对试样进行1粗1精3扫反浮选,再将反浮选尾矿再磨至-0.038 5 mm占82.60%后进行1粗1精弱磁选,最终可以获得铁品位为69.58%、铁回收率为97.05%、SiO2含量为4.23%的综合铁精矿,铁精矿SiO2含量达到预期目标。

铁精矿 提铁降硅 反浮选 再磨 弱磁选

提高铁精矿品位、降低铁精矿SiO2含量可使烧结矿生产及生铁冶炼产生巨大的经济效益。因此,目前国内外为了追求选矿—烧结—炼铁综合效益的最大化,都趋向生产铁含量高、杂质含量低的高品质铁精矿。

峨口铁矿是太钢集团的主要原料基地之一,其矿床属于鞍山式沉积变质岩型贫磁铁矿矿床,矿石呈酸性。峨口铁矿选矿厂生产的铁精矿铁品位可达66%以上,但SiO2含量较高,在7%左右。为了降低铁精矿SiO2含量,实现碱性球团,从而提高高炉利用系数,太钢委托中钢集团马鞍山矿山研究院有限公司进行了峨口铁精矿提铁降硅选矿试验,目标是使最终铁精矿的SiO2含量降到5%以下。

1 试样性质

峨口铁矿选矿厂原采用图1所示阶段磨矿—弱磁选—细筛分级—淘洗磁选工艺流程。为了尽可能简化将来的生产工艺,试验以原淘洗磁选机给矿为研究对象,其主要化学成分分析结果见表2,铁物相分析结果见表3,粒度筛析结果见表1。

图1 峨口铁矿选矿厂原工艺流程

成 分TFeSFeFeOSiO2Al2O3CaO含 量63.0562.9825.939.520.0060.57成 分MgOSPK2ONa2O烧损含 量0.700.260.0310.0720.350.71

表2 试样铁物相分析结果

Table 2 Iron phase analysis of the sample %

表3 试样粒度筛析结果Table 3 Size distribution analysis of the sample

从表1可以看出,试样SiO2含量高达9.52%,是铁精矿质量的主要影响因素。

从表2可以看出,试样中的铁绝大部分以磁铁矿形式存在,磁铁矿中的铁占到了总铁的97.14%,其余形式的铁含量均很低。

从表3可以看出,试样粒度较细,+0.076 mm粒级仅占3.96%,而-0.030 8 mm粒级达到50.85%。

2 试验结果与讨论

2.1 反浮选试验

反浮选目前是铁精矿提铁降硅的最有效手段,为此,首先以中钢集团马鞍山矿山研究院有限公司研制的MD为捕收剂进行了反浮选试验。

2.1.1 反浮选条件试验

按图2流程,对NaOH用量(因素A)、淀粉用量(因素B)、石灰用量(因素C)、MD总用量(因素D,固定粗选与精选用量比为5∶2)进行4因素3水平正交试验,各因素水平安排见表4。

图2 反浮选条件试验流程

Table 4 Factors and levels for orthogonal experiments g/t

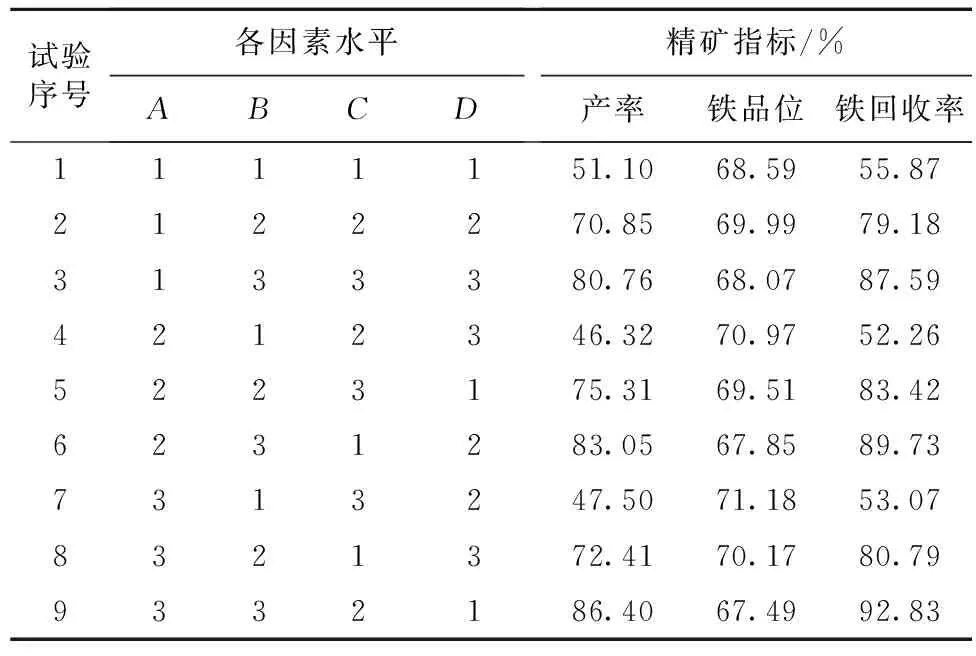

由于铁精矿的硅含量与铁品位存在负相关关系,所以条件试验时仅考察铁精矿铁指标的变化以简化试验。反浮选条件正交试验结果见表5。

表5 正交试验结果Table 5 Orthogonal experiment results

对表5中4个因素各水平下的精矿铁品位和铁回收率取平均值,结果见表6。

表6 各因素各水平下的精矿指标平均值Table 6 Average concentrate indexes under each relational factor and level

由表6可知:随着因素A即NaOH用量增加,精矿铁品位、铁回收率都有所提高,因此确定NaOH用量采用3水平,即1 000 g/t。随着因素B即淀粉用量增加,精矿铁品位有所降低而铁回收率有所提高,综合考虑,确定淀粉用量采用2水平,即1 000 g/t。随着因素C即石灰用量增加,精矿铁品位所提高而铁回收率有所降低,综合考虑,确定石灰用量采用2水平,即400 g/t;同理,确定MD总用量也采用2水平,即500 g/t(357+143 g/t)。

2.1.2 反浮选闭路流程试验

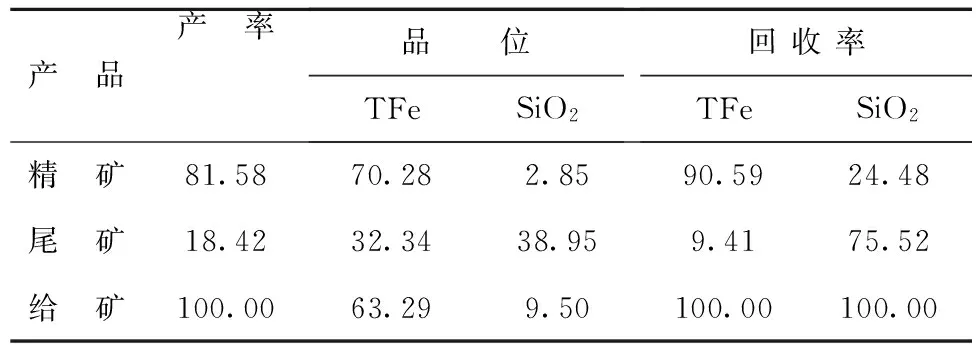

在条件试验和开路流程试验基础上进行了反浮选闭路流程试验。试验流程见图3,试验结果见表7。

图3 反浮选闭路试验流程

Table 7 Results of closed-circuit reverse flotation %

由表7可知,采用图3所示流程,可获得铁品位为 70.28%、铁回收率为 90.59%、SiO2含量为 2.85%的反浮选精矿,但反浮选尾矿铁品位偏高,达32.34%。

2.2 反浮选尾矿再磨—弱磁选试验

为尽可能减少铁的损失,将反浮选尾矿再磨至不同细度,在φ400×300湿式筒式弱磁选机上进行1粗1精弱磁选。试验中粗选磁场强度为143 kA/m,精选磁场强度为126 kA/m,试验结果见表8。

表8 不同再磨细度下的弱磁选试验结果

Table 8 Results of low intensity magnetic separation on different regrinding fineness %

再磨细度(-0.0385mm)产 品产 率铁品位铁回收率精 矿36.3561.0868.6682.60尾 矿63.6515.9231.34给 矿100.0032.34100.00精 矿34.8963.0167.0086.60尾 矿65.1116.6333.00给 矿100.0032.81100.00精 矿32.1864.9764.4491.80尾 矿67.8217.0135.56给 矿100.0032.44100.00

由表8可知,随着再磨细度变细,弱磁选精矿回收率逐渐下降而铁品位逐渐上升。综合考虑,确定再磨细度为-0.0385 mm粒级占82.60%。

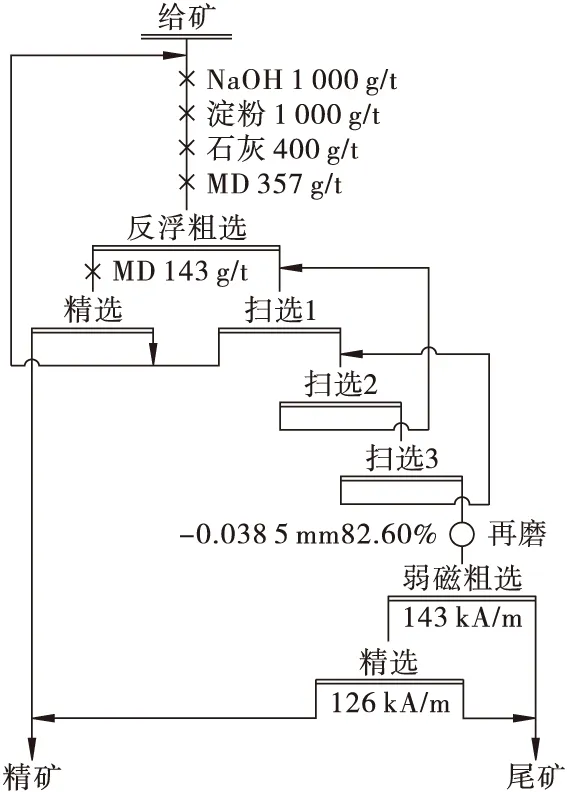

2.3 全流程试验

根据前述试验,按图4进行了反浮选—浮尾再磨后弱磁选全流程试验,试验结果见表9。

图4 反浮选—浮尾再磨后弱磁选全流程

由表9可知,采用反浮选—浮尾再磨后弱磁选工艺处理峨口铁矿淘洗磁选机给矿,可以获得铁品位为69.58%、铁回收率为97.05%、SiO2含量为4.23%的最终铁精矿,达到了试验目标。

表9 全流程试验结果

Table 9 Test results of the whole flow-sheet %

产 品产 率品 位TFeSiO2回收率TFeSiO2精 矿88.2869.584.2397.0539.31尾 矿11.7215.9249.202.9560.69给 矿100.0063.299.50100.00100.00

3 结 论

(1)峨口铁矿选矿厂淘洗磁选机给矿的铁品位在63%以上,但SiO2含量超过9%,导致最终铁精矿虽然铁品位可达66%以上,但SiO2含量偏高,在7%左右。

(2)对峨口铁矿选矿厂淘洗磁选机给矿进行反浮选—浮尾再磨后弱磁选试验,在给矿铁品位为63.29%、SiO2含量为9.52%的条件下,可获得铁品位为69.58%、铁回收率为97.05%、SiO2含量为4.23%的最终铁精矿,提铁降硅效果显著。

[1] 余永富,祁超英,麦笑宇,等.铁矿石选矿技术进步对炼铁节能减排增效的显著影响[J].矿冶工程,2010(4):27-32. Yu Yongfu,Qi Chaoying,Mai Xiaoyu,et al.Outstanding influence of technical progress in iron ore mineral processing on energy-saving,emission-reduction and efficiency-beneficiation of iron-smelting[J].Mining and Metallurgical Engineering,2010(4):27-32.

[2] 胡义明,刘安平,徐望华.梅山铁矿铁精矿降硅选矿试验[J].金属矿山,2013(8):47-52. Hu Yiming,Liu Anping,Xu Wanghua.Beneficiation tests of silicon reduction for iron concentrate in Meishan Iron Mine[J].Metal Mine,2013(8):47-52.

[3] 廖 祥,刘艳杰,许 蕊,等.福建某超贫磁铁矿弱磁精反浮选提铁降硅试验[J].金属矿山,2013(5):75-77. Liao Xiang,Liu Yanjie,Xu Rui,et al.Experiments on reverse flotation of concentrate of low intensity magnetic separation for iron increasing and silicon reducing of an ultra-low-grade magnetite in Fujian[J].Metal Mine,2013(5):75-77.

[4] John S T,Asim K M,Gurulaxmi S.Processing of high alumina iron ore slimes using classification and flotation[J].Powder Technology,2012,217(2):418-426.

[5] 陶红标,曹学锋,卢建安,等.河北某磁选铁精矿反浮选提铁降硅试验[J].金属矿山,2013(9):64-66. Tao Hongbiao,Cao Xuefeng,Lu Jian'an,et al.Experiments on iron increase and silicon reduction by reverse flotation for a magnetic iron concentrate in Hebei[J].Metal Mine,2013(9):64-66.

[6] Ma X,Marques M,Gontijo C.Comparative studies of reverse cationic/anionic flotation of Vale iron ore[J].International Journal of Mineral Processing,2011,100(3):179-183.

[7] 董颖博,林 海,傅开彬,等.某复杂难选铁矿石提铁降硅工艺研究[J].矿冶工程,2011(6):36-38. Dong Yingbo,Lin Hai,Fu Kaibin,et al.Research on technology for iron-increase and silicon-reduction of an iron ore[J].Mining and Metallurgical Engineering,2011(6):36-38.

[8] Mustafa B,Jan D M,Musa S,et al.The effect of an external magnetic field on cationic flotation of quartz from magnetite[J].Minerals Engineering,2010,23(10):813-818.

[9] 张宗旺,李 健,李 燕,等.国内难选铁矿的开发利用现状及发展[J].有色金属科学与工程,2012,3(1):72-77. Zhang Zongwang,Li Jian,Li Yan,et al.The development and utilization status of China's refractory ore[J].Nonferrous Metals Science and Engineering,2012,3(1):72-77.

[10] 陈 雯.贫细杂难选铁矿石选矿技术发展[J].金属矿山,2010(5):55-59. Chen Wen.Technological progress in processing low-grade fine-grained complicated refractory iron ores[J].Metal Mine,2010(5):55-59.

(责任编辑 孙 放)

Beneficiation Tests of Iron Increase and Silicon Reduction for Iron Concentrate from Ekou Iron Mine

Yu Li1Hu Yiming1,2Liu Jun1Zhang Yong1Huangfu Mingzhu1

(1.SinosteelMaanshanInstituteofMiningResearchCo.,Ltd.,Maanshan243000,China;2.CollegeofResourcesandCivilEngineering,NortheasternUniversity,Shenyang110819,China)

Through the process of stage grinding-low intensity magnetic separation-fine screen classification-elutriation magnetic separation was used by Ekou Iron Plant,Fe grade of iron concentrate reached above 66%,while the SiO2content is high,at about 7%. In order to decrease the SiO2content at final iron concentrate to be below 5%,experiments of iron increase and silicon reduction were conducted using feed of elutriation magnetic separator as the sample. The results showed that mixed iron concentrate with 69.58% of iron,4.23% of SiO2,iron recovery of 97.05% was

through the inverse flotation process of one roughing,one cleaning,three scavenging,and then one roughing,one cleaning of low intensity magnetic separation for reverse flotation tailings after regrinding to 82.60% 0.038 5 mm,using collector MD,developed by Sinosteel Maanshan Institute of Mining Research Co.,Ltd.,sodium hydroxide,corn starch,and lime as reagents. By this method,SiO2content in iron concentrate can reach the expected target.

Iron concentrate,Iron increase and silicon reduction,Reverse flotation,Regrinding,Low intensity magnetic separation

2013-12-25

“十二五”国家科技支撑计划项目(编号:2012BAB14B00)。

虞 力(1987—),男,助理工程师,硕士研究生。

TD951

A

1001-1250(2014)-04-078-04