软起动器功能特性与应用

郭 强

(浙江工商大学 环保设计研究院, 浙江 杭州 310005)

0 引 言

智能型软起动器利用高性能数字信号处理芯片控制三对双向反向并联晶闸管的导通角,逐步增加起动过程中异步电动机的端电压,限制起动电流实现节能。

我国工业及民用中大量使用笼型异步电动机,用电量非常巨大,因而降低电动机的能耗是节能减排的重要措施。

降低电动机的能耗特别是起动、停止过程中的能耗,目前选用4类智能控制器: (1) 早期适用于功率在100kW以下异步电动机,主要利用“星-三角”(Y—△)起动,起动电流可限制在3倍额定电流以下,也采用一次回路串电阻起动和自耦变压器起动;(2) 智能型软起动器,其可有效控制和调节起动电流,适用于功率在1.5~800kW的异步电动机;(3) 适用频繁调速的变频控制器,其节能效果更好,但价格较高,一般用于电机须调速的场合;(4) 近年发展起来的控制与保护开关电器(Control and Protective Switching Device, CPS),其适用于55kW以下的三相异步电动机,将断路器、接触器、电动机保护器等诸多功能结构集成于一体,使其性价比更高,但因功率较小,使其使用范围不够广泛。近年来,国家对环保治理的要求和投入明显加强,大功率水泵、风机等设备已被广泛采用。在环保治理过程中,设备的调整、切换较频繁,因而在这一领域推广使用智能型软起动设备,具有更大的经济和社会效益。

1 软起动器的工作原理

由于异步电动机直接起动时其电流可达额定电流的7~8倍,早期的电动机保护器采用“Y—△”和串自耦变压器等方式降压起动,但其起动电流无法调整,特别是在大功率电机起动时,对局部电网的影响较大。软起动器的原理也是降压起动,其起动和停止时的电流可控、可调,从而使电网的运行更安全。软起动器利用可控性晶闸管,将三对反向并联的晶闸管串接到电动机的三相供电电路上,控制晶闸管触发极的时序,逐步增大其导通角,从而控制输出给电动机的端电压大小,达到减小起动电流,减小对电机和轴上机械冲击的目的。当电动机起动结束时,DSP控制继电器、接触器,由接触器的触点短接晶闸管,使电动机在额定电流、额定电压、额定转速下运转。晶闸管只在软起动、软停车时使用,正常运行由接触器实现。软起动器的原理如图1所示。图1中,CT1、CT2、CT3为精密电流测量互感器;PT1、PT2、PT3为2mA/2mA电压型电流测量互感器;K1-1、K1-2、K1-3为接触器K的三组常开触点。

图1 软起动器原理图

2 软起动器的起动特性

软起动器的起动控制有“电压/电流”控制和“转矩/速度”控制两种类型,前者又有电压斜坡起动、电流限幅起动、冲击脉冲起动三种形式;后者具有更小的起动电流和能耗。

2.1 “电压/电流”控制起动型

2.1.1 电压斜坡起动

电压斜坡起动适用于轻载电动机,有单速率斜坡起动、双速率斜坡起动、单速加突跳起动三种。

单速率斜坡起动是以一个起始电压U0(一般取额定电压的30%~70%)和某一端电压增加速率起动电动机。起动过程按确定的速率改变晶闸管的导通角,逐步增加到电压零点附近,然后接通接触器,晶闸管退出工作,完成起动。

双速率斜坡起动,从起始电压U0开始以较低速率v1增大晶闸管导通角,后一阶段以较高速率v2增大晶闸管导通角,实现端电压以较高速率接近电机额定电压,最后接通接触器,晶闸管退出工作而完成电机起动。

单速加突跳起动是以起始电压U0和较高速率增大晶闸管导通角,在端电压接近电机额定电压时,以突跳方式全导通晶闸管增加到电动机的额定电压,然后接通接触器,晶闸管退出工作,完成电机起动。

这3种起动方式根据实际需要,起动电流可限在2~4倍电动机额定运行电流;起动时间可随意调整,一般设为1~30s、1~60s、1~120s。

2.1.2 电流限幅起动

该起动方式根据负载轻重可设定最大限止电流IM为2~5倍额定运行电流,负载重时设大些,轻时设小些,控制较简单。电机起动后,反电动势随转速增加而增加,起动电流逐步减小。当采样电流有效值I

2.1.3 冲击起动

冲击起动用于机械惯性较大的重负载,如球磨机、电缆绞线机等。该起动在0.1~1.5s时间内加一个冲击起动电压U,然后降到起始电压U0,再以单速率增加到额定电压。根据负载惯性的大小,冲击起动的电压可在额定电压的(50%~100%)内调节,冲击的脉冲宽度可在0.1~1.5s内调节。

2.2 “转矩/速度”控制起动型

该方式是将电动机的起动转矩从小到大线性上升,故起动平滑,主要用于重载起动。

2.3 软起动器起动过程的波形图

电机是一感性元件,电流滞后于电压一个功率因数角φ。φ刚起动时较大,结束时较小,起动过程中是变化的。晶闸管触发角α起始为 120°~150°。晶闸管导通角θ=π-α+φ。晶闸管的导通角θ、触发角α、功率因数角φ的关系如图2所示。

图2 晶闸管导通θ、触发角α、功率因数角φ的关系

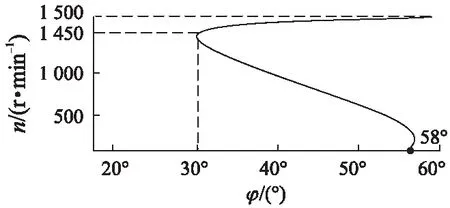

二对极异步电动机在起动过程中的转速n与功率因数角φ的关系如图3所示。同步转速为1500r/min,异步转速为1450r/min。起动时,φ=58°,cosφ=0.53;异步转速时,φ≈30°,cosφ≈0.866。可见异步电机起动过程的效率很低。因而在电机应用较多的场合,使用功率因数校正(Power Factor Correction, PFC)和动态无功功率补偿装置是非常必要的。

图3 电机起动过程中的转速n功率因数角φ的关系

3 软起动器的保护功能

软起动器具有过载长延时反时限、起动时转子堵转、运行时阻塞、缺相及三相电流不平衡、单相金属性对地短路(矢量型和地电流型)、相序、起动超时、电机超温、过压、欠压等多种保护。

3.1 过载长延时反时限保护

过载长延时反时限保护与电流的平方成反比,且相应于电动机6倍电流的设定动作时间。计算式为

(1)

I——电机运行过程中采样电流有效值;

Ie——电机额定电流;

tR——6倍Ie电流下的整定时间,tR=5、10、15、20、30、40s;

T1——电机过载保护动作时间。

3.2 缺相及三相电流不平衡保护(定时限)

计算式为

=(10~60)%+OFF(退出保护)

式中:Δ——三相电流不平衡率;

Imax——三相中最大相电流;

Imin——三相中最小相电流;

保护动作时间可设1~30s。

4 软起动器的应用

近年来,国家对于环境治理的投入逐年增加,治理标准也逐步提高,管理力度也大大增强。大中型离心风机、罗茨风机及水泵在环保治理领域已被广泛使用。由于环保治理项目在日常的运行管理中有着自体的特殊性——需要经常调整风机与水泵的起停台数,故在当前节能减排技术创新的要求下,减少电动机能耗,提高运行效率具有极

为重要的经济和社会效益。软起动器在这方面体现出来的优越性已被业内人士广泛重视。对电动机几种起动方式和软起动器的一些性能加以说明,如表1所示。

表1 电动机几种起动方式和软起动器的性能

5 结 语

异步电动机在直接起动时,起动电流可达7~8倍额定电流,易造成电机发热和机械损坏,也会对电网造成冲击。早期常用“Y—△”(星形-三角形)限流起动,适用于较小的异步电动机的无载起动或低转矩起动,在“Y—△”转换时有冲击电流和转矩峰值,参数无法调整。软起动器利用改变晶闸管的导通角逐步调节电动机的端电压,从而调节电机的起动电流。起动和停止时的电流、时间均可控、可调,起动电流可限止在2~4倍电机额定电流,起动转矩大,起动结束后由接触器取代晶闸管而稳定运行,适用于1.5~800kW三相异步电动机,对电网的冲击小。

由于软起动器的诸多优点,其已在环保行业的大型水泵、风机及污水处理过程中得到应用,既可降低起动电流,减少对电网的冲击,又能提高电机的使用寿命。另外,对于在工农业生产过程中需要频繁起动的电气设备,软起动器具有很多优点,值得大力推广。

【参考文献】

[1] GB 14048.6—2008 低压开关设备和控制设备第4-2部分: 接触器和电动机起动器,交流半导体电动机控制器起动器(含软起动器)[S].

[2] JB/T 10736—2007 电动机保护器[S].