增程器用永磁同步发电机永磁体结构的优化设计

王晓远, 郑 怡

(天津大学 电气与自动化工程学院,天津 300072)

0 引 言

电动汽车是人类新一代的清洁交通工具,其推广有着不可估量的意义。增程式纯电动汽车兼顾纯电动汽车和混合动力汽车的优点,将成为电动汽车今后的发展热点。增程器作为其核心关键零部件,将随着增程式纯电动汽车的发展而得到越来越广泛的应用。

永磁同步发电机具有体积小、效率高、功率密度大等优点,比较符合增程器的设计制造要求。按照永磁体在转子上位置的不同,永磁同步发电机的转子结构主要可分为表面式和内置式。内置式转子的永磁体受到极靴的保护,其转子磁路结构的不对称性所产生的磁阻转矩有助于提高发电机的功率密度,故在输出相同的功率情况下,内置式的永磁体用量相对较少。V型永磁体电机属于内置径向式永磁同步电机,其排布方式能够使永磁体获得更大的空间,在相同输出功率的前提下,永磁体用量较其他内置式结构要少,既减轻了电机重量,又节约了制造成本。

目前,对于V型永磁电机的研究相对较少,文献研究了V型永磁电机的极弧系数、永磁体宽度及厚度3个参数对感应电势幅值和谐波含量的影响,还分析了隔磁槽形状和漏磁系数的关系,但所建立的电机模型不清晰。由于V型结构的永磁体摆放空间很大,建模时如何对永磁体进行精确定位显得格外重要。只有建立更精确的模型,仿真结果才更有说服力。

增程器的设计目的是给电动汽车的蓄电池充电,该过程对于永磁同步发电机的空载反电势波形的正弦性有严格要求。因此,空载反电势波形畸变率是衡量电动汽车增程器用永磁同步发电机性能的重要指标。

本文利用有限元仿真软件对增程器用永磁同步发电机样机进行建模仿真,得到不同永磁体夹角下的气隙磁密和空载反电势波形,计算空载反电势的波形畸变率,选择波形畸变率最低时的永磁体夹角作为最优夹角。在最优夹角下讨论不同的隔磁磁桥长度对空载反电势及其波形畸变率的影响,得到隔磁磁桥的最佳宽度。

1 电压波形畸变率

1.1 电压波形畸变率的解析分析

国内外衡量电压波形的质量主要通过空载线电压波形正弦畸变率。电压波形正弦性畸变率是该电压波形中不包括基波在内的所有各次谐波有效值平方和的平方根值与该波形基波有效值的百分比,用kU(%)表示,即

(1)

式中:Uv——线电压中v次谐波的有效值;

U1——线电压的基波有效值。

为减小空载反电势波形正弦畸变率。理论上可采用短距绕组、分布绕组、正弦绕组、斜槽等措施。另外,还有一个重要的措施就是改善气隙磁场波形,包括极弧系数和最大最小气隙比[2]。但是,目前主要依赖磁路法,且都是假定在某些理想情况下获得的解析解,与实际情况存在较大的误差。针对特定的内置式永磁同步发电机V型永磁体结构,为了获得低电压波形畸变率,通过有限元仿真得到不同永磁体夹角下的空载反电势波形,获得大量数据,经过离散的傅里叶级数展开获得各次谐波幅值,再通过计算得到波形畸变率。

1.2 空载反电势及其波形畸变率的计算

永磁同步发电机的空载反电势傅里叶展开如式(2)~式(7)所示。

(2)

式中,

(3)

(4)

(5)

同时,

(6)

(7)

将有限元分析计算得到的电压波形进行采样,再利用离散函数数值积分法可求得式(6)和式(7)的积分值。将积分值代入式(4)中得到各次谐波幅值,然后据式(1)可计算出电压波形畸变率[6]。

2 电机模型

针对特定的6极内置式永磁同步发电机的V型永磁体结构,根据每极永磁体的夹角、永磁体槽到转子外圆的最小距离及永磁体之间的最小距离(隔磁磁桥宽度)对永磁体位置进行定位,通过改变永磁体槽口宽得到V型永磁体摆放的精确位置。

电动汽车增程器用6极内置式永磁同步发电机的主要参数如表1所示。

表1 永磁同步发电机的主要参数

使用有限元分析软件创建永磁同步发电机二维有限元瞬态模型,如图1所示。样机的永磁体夹角100°,永磁体宽度33mm,厚度8mm。定、转子材料选用35W210,永磁体选用钕铁硼(NdFeB)材料。

图1 样机的二维有限元瞬态模型

3 磁钢结构的优化设计

3.1 永磁体夹角对气隙磁密的影响

电机中的磁力线会穿过定转子铁心和气隙,由于气隙磁阻较大,所以在非深度饱和的情况下,气隙的磁压降占磁路中的绝大部分。气隙中的磁场既有径向分量也有切向分量,但以径向分量为主,所以通常说的气隙磁密都默认为径向分量。理论上,气隙磁密越大越好,但考虑到转子硅钢片的饱和,气隙磁密应该取一个合理值。同时气隙磁密波形的正弦性也很重要,如果波形畸变率较高会增大铁心损耗,降低电机效率。

保持样机的其他条件都不变,建模约束条件为永磁体槽到转子外圆的最小距离和永磁体之间的最小距离都是1.8mm。改变永磁体的夹角θ时,当夹角θ无限接近于0°时,转子磁路结构就近似于切向式结构;当夹角θ无限接近于180°时,则近似于径向式结构。径向式结构的优点是漏磁系数小、转轴上无需采取隔磁措施、极弧系数易于控制、转子冲片机械强度高、安装永磁体后转子不易变形等,而切向式的优点在于一个极距下的磁通由相邻两个磁极并联提供,可得到更大的每极磁通。但永磁体宽度是固定不变的,加上约束条件可推出夹角θ只能在一个固定的范围内变化。经过计算后选取变化范围为90°~110°,步长为5°。分别进行建模有限元仿真,气隙磁密的波形如图2所示。

图2 永磁体角度变化时的气隙磁密波形

图2中,气隙磁密的幅值大小随永磁体夹角θ的增大而增大,这是因为随着永磁体夹角θ的变大,转子结构慢慢从切向式向径向式转变。该过程中每极永磁体产生磁通的径向分量增大,气隙磁通也随之增大,漏磁系数也会变小,且此时一个极距下的磁通还是由相邻两个磁极并联提供,相当于结合了径向式和切向式两种结构各自的优点。

对气隙磁密的波形进行傅里叶分解,计算得到其波形畸变率,如表2所示。

表2 不同磁钢夹角的气隙磁密波形畸变率

由表2可知,随着永磁体夹角的增大,气隙磁密波形畸变率先减小后增大。当θ=105°时,气隙磁密的波形畸变率取最小值29.82%,此时电机仿真模型的磁密云图如图3所示。

图3 电机仿真模型的磁密云图

3.2 永磁体夹角对空载反电势的影响

永磁同步发电机的空载反电势和气隙中的磁通密度分布有着重要的关系,如式(2)所示。

E0=4.44fNKdpφδ0Kφ

(2)

式中:φδ0——每极空载气隙磁通。

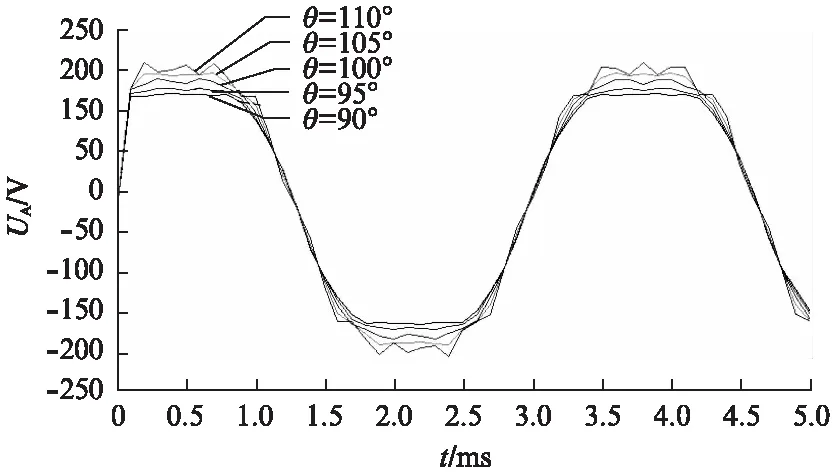

由式(2)可知,永磁同步发电机的空载反电势与其对应的气隙磁密的变化趋势理论一致。当永磁体夹角θ从90°变化到110°时,得到A相的空载反电势波形,如图4所示。

图4 永磁体角度变化时的A相空载反电势波形

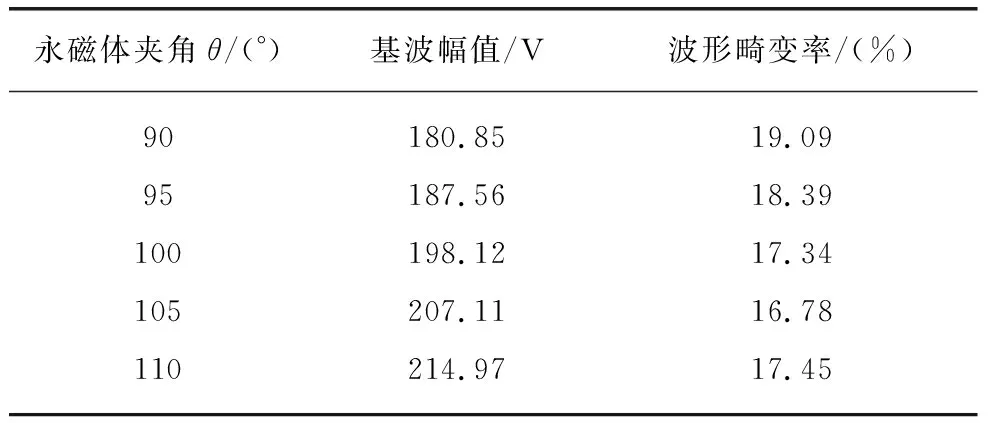

如仿真所得波形所示,随着永磁体夹角θ的增大,空载反电势的幅值增大,同时波形的变化也很大,这说明永磁体夹角θ对空载反电势的幅值和波形畸变率都有影响。经过离散的傅里叶级数展开,得到各角度下的空载反电势的基波幅值,再通过上述公式计算可得波形畸变率,如表3所示。

表3 不同永磁体夹角的A相空载反电势基波幅值和波形畸变率

从表3可看出,空载反电势的基波幅值随着永磁体夹角的增大而增大,波形畸变率随着永磁体夹角的增大先减小后增大。当θ=105°时,波形畸变率最小为16.78%,此时基波幅值为207.11V。该结果和气隙磁密的变化趋势一致,故可推出样机永磁体夹角θ的最优值为105°。

3.3 永磁体隔磁磁桥长度对空载反电势的影响

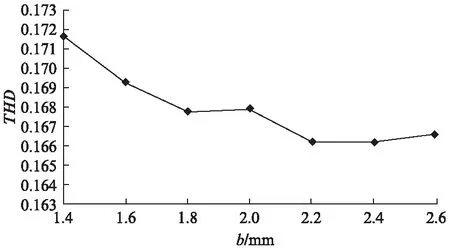

隔磁磁桥能通过磁桥部位磁通达到饱和来限制漏磁,其宽度b越小,该部位磁阻便越大,越能限制漏磁通。b过小将使冲片机械强度变差,并缩短冲模的使用寿命。因此,选择一个合理的b值十分重要。样机的隔磁磁桥宽度为1.8mm,为了得到最优b值,保持永磁体夹角θ=105°,其他条件不变,改变隔磁磁桥的宽度b,变化范围1.4~2.6mm,步长0.2mm。分别进行建模仿真后,得到A相空载励磁电动势的波形畸变率和基波幅值,并绘制出关于各参数的曲线图,分别如图5、图6所示。

图5 不同隔磁磁桥宽度的A相空载反电势波形畸变率

图6 不同隔磁磁桥宽度的A相空载反电势基波幅值

如图5所示,随着隔磁磁桥宽度b值的增大,空载反电势的波形畸变率呈减小的趋势,但变化范围不大,当b=2.4mm时,波形畸变率最小为16.62%。图6是b值变化时,A相空载反电势的基波幅值变化曲线,可以看出,基波幅值随b值的增大而增大。

3.4 永磁体结构的优化设计

通过分析可得,当永磁体夹角为105°,隔磁磁桥宽度b=2.4mm时,为内置式永磁同步发电机的最优磁钢结构。在样机已经满足增程器要求的前提下,可以考虑适当减少样机的永磁体用量。永磁体采用厚度方向上的平行充磁,厚度大小不影响空载反电势的波形[5],故可通过减小永磁体宽度达到减少永磁体用量的目的。

保持永磁体夹角θ=105°,隔磁磁桥宽度b=2.4mm,其他条件不变,减小永磁体宽度。对模型进行参数化分析得到,永磁体宽度为32mm时的A相空载反电势的基波幅值为198.1V,其波

形畸变率为16.74%。由表2可得,基波幅值与样机大致相同,而波形畸变率比样机更小了,因此符合增程器的要求,减少了永磁体的用量。

4 结 语

本文研究了永磁体夹角和隔磁磁桥宽度的变化对V型永磁体结构的电动汽车增程器用永磁同步发电机空载反电势的影响,采用有限元分析法将不同永磁体夹角下得空载反电势的基波幅值和波形畸变率进行了对比。结果表明,随着永磁体夹角的增大,空载反电势的气隙磁密和空载反电势的幅值一直增大,而波形畸变率先减小后增大,在θ=105°时,波形畸变率最小。改变隔磁磁桥的宽度后发现空载反电势的基波幅值和波形畸变率有相同的变化规律,得到永磁体结构的最优设计。样机经过优化后,降低了成本,提高了永磁体的利用率。

【参考文献】

[1] 胡明寅.增程式电动车动力系统设计及能效优化研究.北京: 清华大学,2011.

[2] 唐任远.现代永磁电机理论与设计.北京: 机械工业出版社,1997: 273-292.

[3] WANG T, WANG Q F. Optimization design of a permanent magnet synchronous generator for a potent-ial energy recovery system. IEEE Trans on Energy Conversion, 2012,27(4): 856-863.

[4] 王艾萌,卢伟甫.五种拓扑结构的永磁同步电动性能分析与比较.微特电机,2010(4): 20-23.

[5] 翟秀果,刘慧娟.IPM磁钢参数及隔磁槽对感应电势的影响.微特电机,2012,40(9): 9-11.

[6] 王惠军.混合励磁永磁同步发电机的设计研究.沈阳: 沈阳工业大学,2006.