同步电动机矢量控制系统典型励磁故障分析

付红宝

(宝钢集团梅山钢铁公司热轧板厂,江苏 南京 210039)

0 引 言

梅钢1422热轧技术改造后,可逆轧机R2主传动采用日本TMEIC公司同步电动机、全数字化矢量控制TMDrive-70 IEGT三电平交直交变频器。励磁调节系统是同步电动机控制的核心部件。同步电动机励磁调节系统由两组三相全控整流桥并联运行。励磁调节系统的过压保护分两部分: 浪涌抑制器——吸收进线电源的尖峰过电压;阻容吸收回路——吸收晶闸管在关断时产生的尖峰过电压。将电阻与电容串联后与晶闸管并联,通过电容的充放电和电阻的能量消耗来吸收和消耗晶闸管导通、关断时产生的尖峰过电压,避免晶闸管发生击穿及损坏。阻容吸收除主要作用于过电压保护外,还具有一定抑制谐振和消除谐波的功能。

R2主传动系统投入运行一年后,上辊主传动发生多次励磁过流故障,后来又发生过一次过压保护回路故障。下面分别对这两类故障进行分析。

1 励磁过流故障

1.1 故障现象

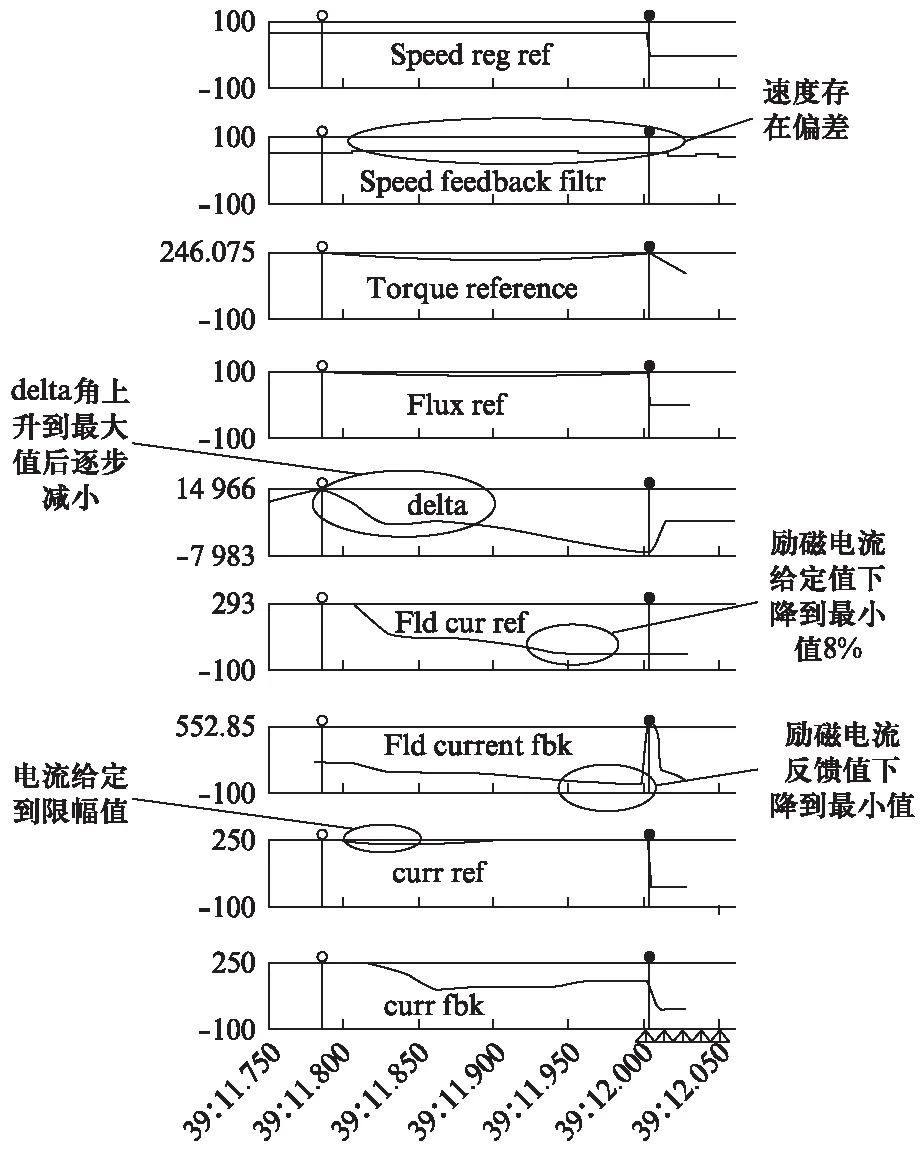

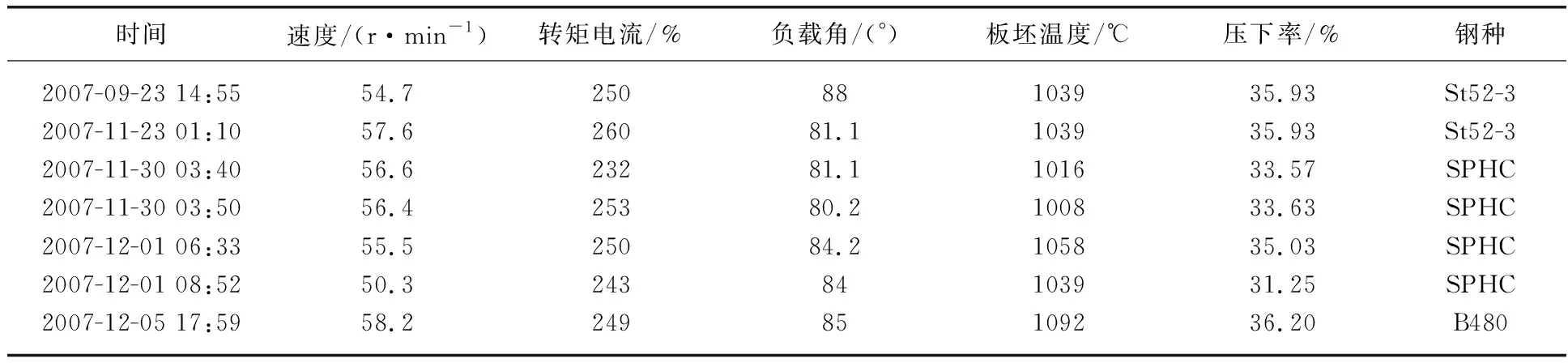

2007年下半年R2上辊主传动发生多次励磁过流故障,励磁电流高达550%,都是在第四道次咬钢时发生故障,故障波形基本相同。R2上辊主传动励磁过流的故障波形如图1所示。R2上辊主传动励磁过流故障跳闸时的主要参数如表1所示。

1.2 故障原因分析

R2上辊主传动励磁回路原理如图2所示。发生故障时,定子电流达到限幅最大值250%,励磁电流给定由限幅最大值的293%逐渐降至限幅最小值的8%,而励磁电流反馈值下降到最小值后瞬间升至550%,励磁电流调节器处于失控状态。初步分析认为: 如此大的励磁电流产生的原因是励磁电流给定降为8%时,同步电动机处于失步临界状态,转子绕组两端产生较高的交变感应电动势,浪涌吸收组件197SA2导通,使得励磁绕组两端并联的一只保护晶闸管被触发导通,励磁整流桥瞬间短路,从而保护了电机励磁绕组不至于被较高电压损坏。励磁过流只是传动系统保护电机绕组而产生的一种被动性异常,所以找出励磁电流给定降低的原因是解决故障的关键。

图1 R2上辊主传动励磁过流的故障波形

通过对传动系统的进一步分析认为,R2轧机在第四道次时负荷最大,系统计算的负载角偏大,理论上同步电动机负载角超过75°,易进入失步状态。负载角是电动机负荷大小的直接体现。负载角的计算,与转子的初始磁极位置(即初始角)和定子电流的两个分量有关系。当转子的初始角计算有误时,将直接影响负载角的计算,负载角的计算存在偏差,就会导致系统调节偏差,直至发生故障;经检查定子电流检测无异常。故障原因归结为转子初始角发生了偏移。

在同步电动机矢量控制系统中,考虑到定子电流的磁化分量对转子磁通的影响,在励磁给定中增加了一个修正量,这个修正量与负载角成正比关系[1]。同步电动机在重载状况下,定子电流不断增大,负载角增加到75°后,电动机处于失步边缘;电流达到限幅值,负载角存在一定的偏差,传动系统相位角将会加速调整,调整的结果使得

表1 R2上辊主传动励磁过流故障跳闸时的主要参数

负载角不断变小,直接导致励磁电流给定减小为8%。统计的故障数据与分析吻合,故障时负载角均超过80°,几乎达到传动系统的限幅值88°。故障波形显示,负载角达到一定值后出现翻转,这个变化导致传动系统励磁电流给定逐步降低到限幅最小值的8%。

同步电动机矢量控制中dq电流控制是沿转子磁场定向的[2]。由于R2主传动长期在重载工况下运行,电动机的磁力线发生变化,导致转子磁极与电流控制轴之间的夹角发生了改变,系统调试时设置的转子初始角已不再适用于传动系统矢量控制,直接影响传动系统的运算和控制精度。而且,轧机速度越高、负荷越大,这个角度偏差对传动系统的影响越大。所以在第二道次(比第四道次速度低)相同负荷下并没有发生故障跳闸。

1.3 故障处理及后续改进措施

基于以上分析,设备技术维护人员于2007年12月7日对R2上辊主传动的转子磁极初始位置(初始角)进行了调整,同时对R2下辊主传动系统的性能进行了检查,发现R2下辊传动转子磁极初始位置也存在偏差,因此对R2下辊主传动也进行了相应的调整。调整后,R2上辊、下辊传动系统稳定运行了一段时间。

2008年10月2日、2009年5月5日R2主传动再次发生励磁过流故障,故障现象和故障波形与之前相似。

图2 R2上辊主传动励磁回路原理

R2轧机为上、下辊驱动,上、下棍之间存在负荷平衡的问题。为了防止板坯翘头,L1系统通过设定雪橇系数调整上、下辊的转速差。在轧钢生产时,R2负荷一直较大,通过监控发现上辊电机电流比下辊电机电流大得多。进一步分析认为R2主传动负荷过大是故障诱因,由于粗轧区中间坯较厚,速度差会导致较大的负荷偏差;原有的雪橇系数偏大,上辊电机的速度比下辊电机速度高,直接导致上辊电机负荷偏大。将R2轧机每道次的雪橇系数限幅值由10%调整到5%后,R2主传动运行相对稳定,至今未再发生励磁过流故障。

2 过压保护回路故障

二极管和晶闸管承受过电压的能力较差,短时间的过电压就会损坏器件。因此,过压保护成为提高装置运行可靠性必不可少的重要环节[3],也是易发生故障的环节。

2.1 故障现象

2010年4月6日,点检员发现R2上辊励磁柜故障灯闪烁,故障代码为CLF_FLD,即浪涌抑制器回路的快速熔断器熔断,浪涌抑制器的作用是吸收励磁装置进线电源的尖峰过电压。

2.2 检查过程

经检查发现,R2上辊励磁浪涌抑制器回路的197HSF1和197HSF2两个快速熔断器熔断,浪涌抑制器(197SA1)损坏,进一步检查发现励磁整流堆晶闸管阻容吸收回路的电阻连接线烧断。

2.3 处理过程

更换快速熔断器后,电机运转2min左右,快速熔断器和浪涌抑制器再次损坏。技术维护人员到达现场后,再次更换了快速熔断器和浪涌抑制器及电容(197C7),重新上电持续运转了30min之后,快速熔断器和浪涌抑制器又一次损坏。对R2励磁柜进行检查后确认电容(197C7)无异常,对进线电压进行测量,从示波器采集更换前电机停止、运转时的波形,分别如图3(a)、图3(b)所示。由图可看出,进线电源电压波形中有严重的谐波分量,应该是晶闸管整流装置本身产生的谐波。实测的阻容吸收回路电流波形如图4所示。图4证实了结论。

更换R2上辊励磁的整流堆197PMU1、197PMU2,同时更换损坏的二极管197D1和电阻197R4。处理后的励磁整流进线电源谐波已消失,波形如图3(c)所示。

图3 更换R2励磁整流堆前、后的进线电源波形

图4 励磁整流桥阻容吸收回路电流波形

2.4 故障原因分析

由此次故障的处理过程分析, R2上辊励磁整流堆晶闸管的阻容吸收回路损坏,致使励磁整流堆工作时产生严重的谐波,导致浪涌抑制器被击穿、快速熔断器熔断。

R2上辊励磁整流堆晶闸管的阻容吸收回路的电阻连接线烧断是由于R2励磁进线电源存在较高的谐波分量,阻容吸收回路长期处于大电流高温状况致发热损坏。经TMEIC专家论证,励磁整流桥阻容吸收回路参数设计不理想,导致了谐振的发生;此外,R2轧机的高负荷造成励磁整流桥晶闸管关断电压偏高也是故障发生的重要因素。

2.5 改进措施

变更阻容吸收回路参数,原来每个晶闸管并联的阻容吸收回路的电阻采用两只62Ω电阻并联(即31Ω),将其改为三只82Ω电阻并联(即27.3Ω)。

阻容吸收回路更改前,利用红外热成像仪实测轧钢时阻容吸收回路电阻温度为183℃;更改后实测轧钢时电阻温度为148℃。经TMEIC专家确认,电阻能承受的最高温度为275℃,而电阻连接线的焊点熔温为183℃,超过此温度即发生熔焊断线。

3 结 语

改进后的系统已连续稳定运行3年多。通过两起典型励磁故障的详细分析,提高了设备技术维护人员对同步电动机矢量控制中励磁电流调节、励磁整流桥过压保护环节的技术细节把控,增强了类似故障的处理能力。

【参考文献】

[1] 陈伯时.电力拖动自动控制系统[M].北京: 机械工业出版社,2001.

[2] 王成元.现代电机控制技术[M].北京: 机械工业出版社,2009.

[3] 黄俊,王兆安.电力电子变流技术[M].北京: 机械工业出版社,2010.