大功率风电叶片模具分段设计

许 蕾,薛浩鹏,蒋成益

(天津东汽风电叶片工程有限公司 天津 300480)

科学观察

大功率风电叶片模具分段设计

许 蕾,薛浩鹏,蒋成益

(天津东汽风电叶片工程有限公司 天津 300480)

给出了一种大型风力发电叶片模具的分段设计,利用 UG软件的建模及结构分析能力,对叶片模型进行法兰设计和分段钢架设计,并对钢架进行了受力分析。结果表明钢架强度及刚度满足要求,计算结果为模具设计提供了可靠依据。

新能源 风力发电 模具设计 有限元分析

0 引 言

随着环境问题日益严重,新能源在国家能源布局中占有越来越重要的地位,而风能是目前可再生能源中除水能以外技术最成熟、最具规模化开发条件和商业化发展前景的发电方式之一。根据风轮叶片空气动力学理论,风电叶片从空气中获取的功率与风轮直径的平方成正比。[1]近年来,国内优质风场逐渐饱和,南方大部分省份年平均风速较低,因此市场对风轮直径加长的叶片有着很大的需求,对于不断增加的叶片长度,模具成本也大幅增加,而市场的不确定性要求叶片生产也需具备灵活性,叶片分段设计理念应运而生。

本文给出了一种类型叶片的分段设计,利用 UG软件强大的建模及结构分析能力,对叶片模型进行法兰设计和分段钢架设计,并对钢架进行了受力分析,为模具制作提供依据。

1 模具法兰设计

1.1 分模设计

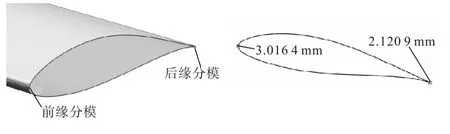

叶片模型设计完成后,需要对模型进行分模,然后设计法兰。分模必须保证叶片不被卡壳。将叶片姿态调整为俯视并投影,得到外轮廓曲线,将该轮廓曲线沿曲面反向投影到模型上,采用 Unigraphics(UG)软件“建模”模块下“Curve”工具栏上的“offset curve in face”命令,偏移值设为合模缝隙的一半,对模型对称分模。叶片的分模和法兰设计要求与原有模具一致,前缘合模缝隙 3,mm,后缘合模缝隙2,mm,如图1所示。

图1 叶片叶尖段分模Fig.1 Mould separation at the leading and trailing edge

1.2 法兰设计

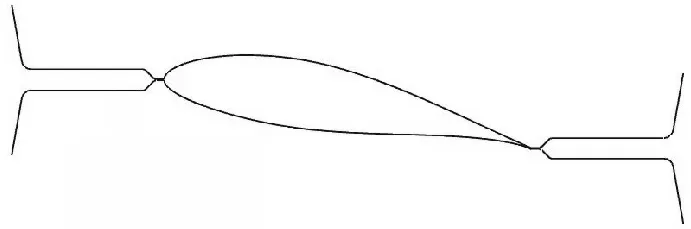

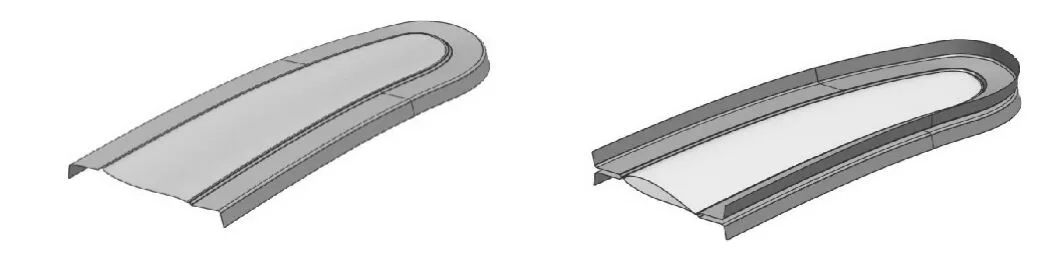

叶片完成分模后,需进行法兰设计。在模具叶根和叶尖处分别生成一辅助面(Datum Plane),在该辅助面上应用“Sketch”命令绘制法兰截面线。为了节约母模和模具制作成本,此处设计了小法兰,法兰总宽度为250,mm,如图2所示。绘制完法兰截面线后,沿分模得到的边界线应用“Through Curve Mesh”命令完成曲面生成。生成曲面时,定位方向时选择“Forced Direction”,最终生成的法兰如图3所示。

图2 模具法兰分析Fig.2 Mould flange analysis

图3 叶尖模具法兰Fig.3 Tip mould flange

2 模具钢架设计

2.1 钢架建模

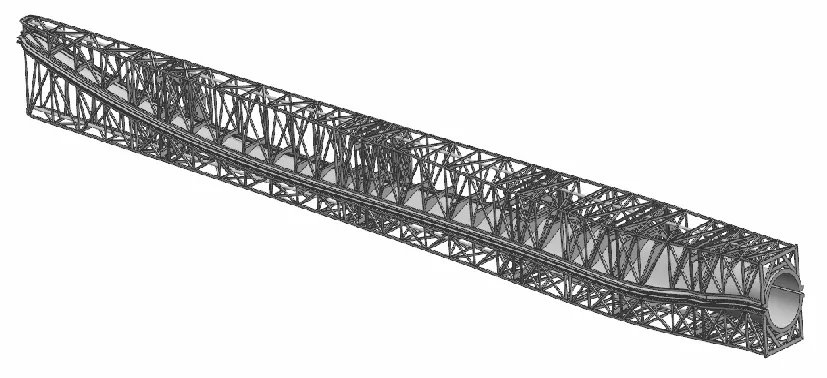

模具设计完毕后,需设计与之连接的钢架。轴向底部与上部钢架均采用 100×100×8截面的方钢,在翻转臂位置两侧的立柱采用 100×100×8方钢,其他位置的竖撑及斜撑采用 80×80×5截面方钢,钢材材料采用 Q235钢。图中红色位置为翻转臂安装位置,浅蓝色即为模具分段位置,如图4所示。

图4 分段模具钢架Fig.4 Sectional mould frame

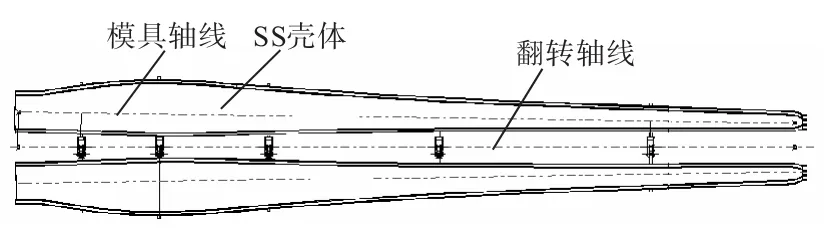

2.2 钢架生产工艺检查

钢架设计完后必须进行工艺分析,并对钢架进行运动分析,检查钢架翻转过程中是否存在干涉,模具完全打开后 PS、SS模具之间走台能否安放。根据人体工学要求,走台宽度不小于 600,mm,模型测量数据最窄为 810,mm。该步骤还可以为模具翻转臂的安装提供参数,比如翻转轴线位置的确定。经运动分析表明,钢架满足生产工艺要求,如图5所示。

图5 模具钢架生产工艺检查Fig.5 Mould frame process check

2.3 钢架有限元分析

2.3.1 钢架分析

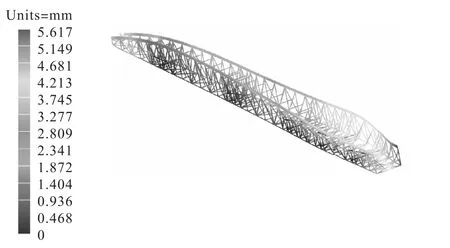

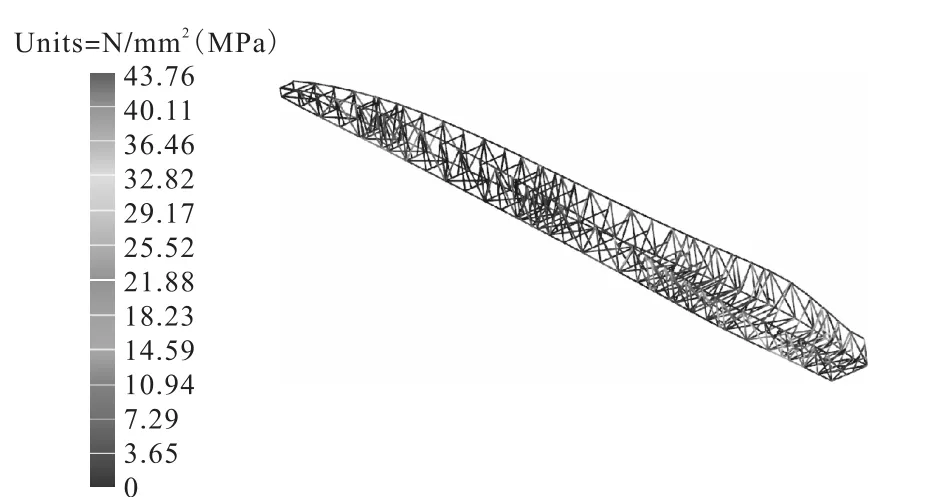

由于钢架杆件数量庞大,且杆件尺寸较大,为了节约计算资源,快速而有效地完成受力分析,对杆件进行简化处理,在计算软件中用梁单元模拟钢杆受力。此处计算的难点在于模具表面以及叶片载荷的施加,考虑叶片铺层特点,对叶片表面进行分段,然后对相应的分段进行面载荷加载,尽可能模拟实际叶片和模具自身所受重力,计算时不考虑模具表面对钢架刚度的加强效果,计算结果将偏安全。由于 SS侧钢架不用翻转,只需对 PS侧钢架进行受力分析,计算时钢架在 5个翻转臂位置固定,计算重力载荷。结果表明,钢架最大位移 5.617,mm发生在叶根后缘,如图 6所示;钢架最大应力为 43.76,MPa,如图 7所

图6 钢架变形分布云图Fig.6 Mould frame deformation contour plot

图7 钢架应力分布云图Fig.7 Mould frame stress contour plot

示。钢架本身的强度和刚度均满足要求。

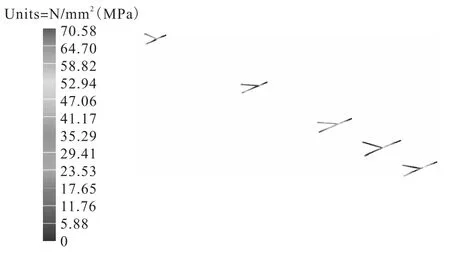

2.3.2 翻转梁分析

在对钢架受力分析完成后,还需要对翻转梁进行受力分析。翻转梁最大应力为 70.58,MPa,发生在叶根第一个翻转臂处,如图 8所示。翻转所需的弯矩由翻转梁的轴向力对翻转中心取矩得到,经过计算,最大弯矩为213,kNm,最大弯矩发生在叶根第一个翻转臂处,钢架翻转要求最大弯矩小于 220,kNm,结果满足要求。

图8 翻转梁受力分析Fig.8 Hinge beam stress analysis

4 结 论

对提供的叶片模型,根据叶片分段要求设计了分段钢架,首先对钢架进行了运动学分析,走台最小宽度 810,mm,满足人体工学要求,钢架翻转无干涉;其次,对模具钢架的刚度和强度进行了多工况有限元分析,钢架最大变形为 5.6,mm,刚度设计要求小于10,mm,钢架最大应力为 53.05,MPa,小于许用应力156,MPa,结果表明钢架自身强度及刚度满足要求;对翻转梁受力进行了进一步检查,翻转梁最大应力为70.58,MPa,最大弯矩为 213,kNm。计算结果表明,设计的钢架满足生产工艺要求,强度和刚度也满足设计要求,为模具设计提供了可靠依据。

[1] Martin O. L. Hansen. 风力机空气动力学(2版)[M].肖劲松,译,北京:中国电力出版社,2009.

Sectional Mould Design for High-power Wind Blades

XU Lei,XUE Haopeng,JIANG Chengyi

(TianJin DongQi Wind Turbine Blade Engineering Co.,LTD.,Tianjin 300480,China)

A new idea of sectional mould design for high power wind blades was introduced. Based on UG,flange and sectional steel frame design were carried out for the blade mould,and an analysis was performed on the steel frame. Results showed that both the strength and stiffness of the frame meet relevant requirements and this will provide a reliable basis for the mould design.

new energy;wind power;mould design;FEA

TK83

A

1006-8945(2014)06-0039-02

2014-05-09