MGGH技术在1000MW机组中应用的技术、经济性分析

陈文理

(广州发展南沙电力有限公司,广州市 511457)

MGGH技术在1000MW机组中应用的技术、经济性分析

陈文理

(广州发展南沙电力有限公司,广州市 511457)

介绍中间热媒体烟气换热器(media gas-gas heater,MGGH)技术发展和应用背景、工艺原理及国内工程应用情况;以1 000 MW机组为例,通过MGGH 与传统的回转式烟气换热器(return gas-gas heater,RGGH)的技术和经济性对比得出:采用MGGH技术可实现烟气零泄漏、高效脱硫、余热利用的目标,从而可提高机组循环热效率,降低发供电煤耗,提高电厂经济效益和环保达标水平,采用MGGH技术将是燃煤电厂未来节能、降耗的发展方向。

1 000 MW机组; 节能; 环保; 中间热媒体烟气换热器(MGGH)技术; 余热利用

0 引 言

随着GB 13223—2011《火电厂大气污染物排放标准》的颁布实施,燃煤发电企业面临的环保达标压力空前增加,新的高效烟气处理技术不断发展、应用;另一方面,发电燃料价格居高不下等一系列因素,极大地压缩了电厂的利润空间,节能、降耗显得越来越重要。在此种背景下,作为燃煤发电企业,采用何种烟气处理工艺路线才能有助于上述问题的解决,得到广泛的关注[1-2]。

目前,国内外烟气脱硫处理工艺中所采取的换热器主要有回转式烟气换热器(return gas-gas heater,RGGH)、中间热媒体烟气换热器(media gas-gas heater,MGGH) 2种形式[3]。国内燃煤电厂脱硫换热器基本上全部采用RGGH,这种换热器本身的腐蚀、堵塞问题较为严重,运行成本高,系统的安全、可靠性低[4]。MGGH是一种基于热媒体为载体的烟气余热利用气气换热装置,具有烟气余热回收和脱硫后冷烟气再热相互独立完成的特点,可以去除绝大部分的SO3,解决湿法脱硫工艺中SO3腐蚀的难题,不存在冷热烟气短路造成SO2泄漏等问题,具有更加良好的环保、节能效果,符合国家建设绿色循环经济发展的要求。

本文基于1 000 MW机组,介绍MGGH技术的工艺原理及国内工程应用情况,对比MGGH 与RGGH的技术、经济性,提出具有参考价值的结论。

1 MGGH技术的发展、应用背景

MGGH技术是从日本三菱公司的电除尘器+湿法烟气脱硫工艺的单一除尘、脱硫工艺路线演变而来的。在日本,所有的湿法烟气脱硫工艺均设置烟气加热器,而日本三菱公司开发的湿式石灰石-石膏法烟气脱硫工艺采用无泄漏MGGH,即原烟气加热热媒水,然后用热媒水加热脱硫后的净烟气。早期的MGGH布置在除尘器后、当燃用高硫煤时,SO3引起的酸腐蚀问题比较严重。为适应不断提高的环保排放控制标准,并解决SO3引起的酸腐蚀问题,日本三菱公司于1997年开始研究将MGGH移至空气预热器后、除尘器前的布置方案,并很快在一些大型燃煤电厂得到推广应用。

2 MGGH技术的工艺原理

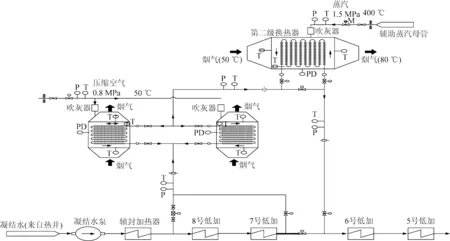

MGGH是一种利用高温流体余热加热低温流体的换热设备,换热器中的热管一般由管壳和内部工作液体(通常是水)组成[5-8]。通常降温换热器设置在锅炉空气预热器后,升温换热器设置在脱硫吸收塔出口,先用原烟气加热工作液体,通过循环流动,工作液体再利用自身携带的热量加热脱硫塔出来的净烟气,使其温度从50 ℃左右升到80 ℃以上。其原理及工艺流程示意如图1所示。

图1 MGGH技术工作原理

3 MGGH工艺应用情况

MGGH工艺在日本已具有多台大机组的成功运行业绩,如原町电厂(1台1 000 MW机组)、常陆那珂电厂(1台1 000 MW机组)、碧南电厂(2台1 000 MW机组)、橘湾电厂(1台1 000 MW机组)、三隅电厂(1台1 000 MW机组)等都采用了此工艺。

在我国,广东大埔电厂(2台660 MW机组)采用了MGGH工艺,通过机组凝结水流通换热方式完成烟气余热回收和脱硫后冷烟气再热功能。

4 MGGH工艺技术、经济性分析

某沿海电厂某台1 000 MW机组工程同步建设烟气湿法脱硫装置和烟气脱硝装置,除尘采用布袋除尘器。基于该机组,对采用MGGH脱硫工艺与采用传统RGGH脱硫工艺进行技术、经济性分析比较。

4.1 采用MGGH对引风机运行电耗的影响

将MGGH放热段布置在除尘器前,经过MGGH放热段后,烟气温度降低,可以减少布袋除尘器超温的风险,同时烟气流量减少,引风机电耗也相应降低[9]。一般设置MGGH后,烟气温度可以降低45 ℃(约从135 ℃降到90 ℃),烟气流量降低8%,引风机电耗相应降低8%,汽轮机热耗保证(turbine heat acceptance,THA)工况下每台引风机电耗可以降低516 kW。

4.2 采用MGGH对设备腐蚀、磨损、积灰堵塞的影响

将MGGH放热段布置在除尘器前,由于烟气中存在大量的碱性粉尘,当烟气温度降到酸露点附近时,冷凝的硫酸(SO3)会被粉尘中大量的碱性物质中和,然后被除尘器捕捉。实际运行时,换热器受热面、除尘器、烟道等的腐蚀现象并不严重[10]。从日本多个工程的设计和运行情况来看,即使MGGH放热段采用碳钢,2个大修期内都未出现因腐蚀而使受热面破损的情况。但由于烟气中粉尘浓度很高,对受热面的磨损不可避免,煤的灰分和飞灰磨损指数越高,磨损越严重。为保证换热效果,烟气经过MGGH放热段时流速不能太高,因此MGGH放热段容易出现积灰、堵塞现象,影响换热效果,严重时烟气阻力急剧增加,影响机组运行的稳定和安全性。布置在脱硫塔出口的MGGH加热段,由于烟气的温度低于露点温度,而且含有大量的水分,容易使设备腐蚀。因此,在选型设计时要综合考虑设备腐蚀、磨损、积灰堵塞问题的解决措施。

4.3 采用MGGH后针对腐蚀、磨损、堵塞的防控措施

4.3.1 防止磨损措施

(1)针对烟尘浓度较高工况,在所有换热管排迎风面的前端逐排布置专用防磨与导流稳流装置,在换热管所有弯头位置加设防磨瓦(合金材料),进一步提高抗磨性能。

(2)采用CFD计算机气流分布分析+物模试验的方法,确保受热面烟气流场均匀,避免出现局部高风速、高浓度磨损区。

4.3.2 防止腐蚀措施

(1)控制换热管的进水温度达到水露点(约40 ℃,具体数据由计算确定 )+20 ℃以上,可有效避免换热管发生低温腐蚀。

(2)按照有限腐蚀法设计选型,合理选取腐蚀余量。所有换热管管壁均按有限腐蚀法进行选型设计,满足特殊设计寿命要求。

(3)针对不同区域、工况,进行换热管选材。高温区段换热管可选择中厚壁、20号钢材;处于低温区段的换热管可选择ND钢( 09CrCuSb 钢)等抗腐蚀能力强的材料,确保防腐要求。

4.3.3 防止积灰措施

(1)合理控制烟气流速。

(2)结合对烟气中飞灰粘污指数的分析,可采用不同间距、不同形式的换热翅片。

(3)采用辅助清灰手段,如在低负荷烟气流速较低以及停机检修时,可利用辅助吹扫方法(压缩气体、声波吹扫或蒸汽吹灰)清除换热管上残余积灰。根据需要,停机时可辅以水冲洗,实施彻底清扫。

4.4 MGGH工艺主要技术优势

(1)降低电耗,运行费用低。入口烟气温度由135 ℃左右降低到90 ℃左右后,烟气流量降低8%,引风机电耗相应降低8%,THA工况下单台引风机电耗可以降低516 kW。

(2)解决了湿法脱硫工艺中SO3腐蚀的难题。在除尘器入口烟气温度降低后,烟气中的SO3可很好地与烟气中的水分融合成烟酸(H2SO4)小液滴,经高质量浓度的粉尘颗粒包裹吸附后很容易被除尘器捕捉,从而解决下游设备的SO3腐蚀难题。

(3)实现气气换热过程的烟气零泄漏,提高脱硫效率。而RGGH工艺中的烟气,由原烟气侧向净烟气侧泄漏,会降低系统的脱硫效率。

(4)烟气处理体积流量下降,降低除尘、风机设备初投资成本。

(5)采用机组主凝结水作为热媒体,可有效利用回收的烟气余热,降低发电煤耗,提高机组热经济性。

RGGH与MGGH技术对比如表1所示。

4.5 RGGH和MGGH工艺经济性比较

4.5.1 机组循环热效率

采用MGGH工艺,可最大程度实现节能效益,换热过程采用凝结水开式循环方式,换热介质拟采用7号低压加热器出口的凝结水,经过换热过程升温后此凝结水再返回凝结水系统。同时,考虑在MGGH-A/H热回收器及MGGH-R/H再热器进出水端增设旁路,通过旁路切换,可实现低温省煤器功能转换。经过换热后的凝结水参数如表2所示[11],MGGH系统流程如图2所示。

表1 RGGH与MGGH方案技术对比

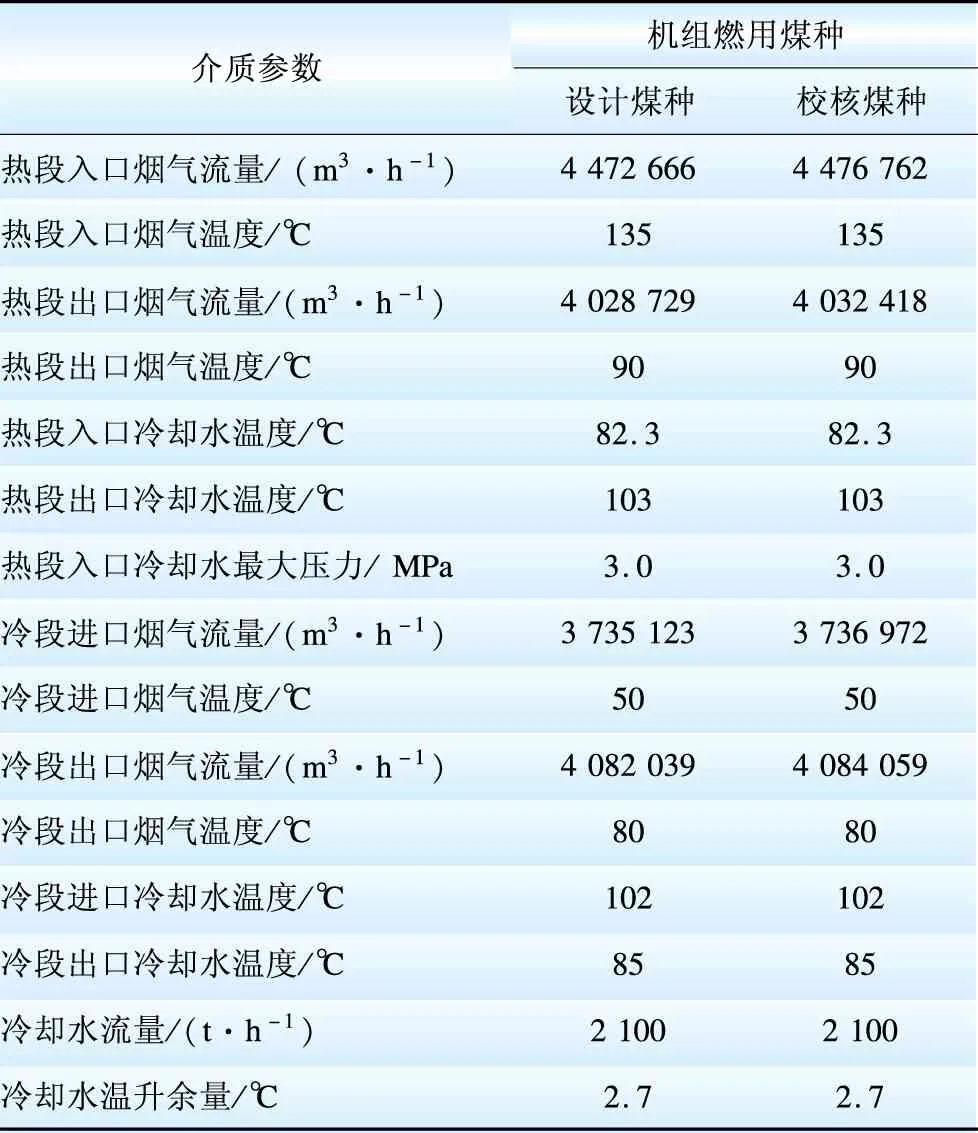

表2开式循环换热介质参数

Tab.2Heattransfermediumparametersinopencycle

从表2可看出,采用MGGH工艺,在满负荷工况时,MGGH热段烟气从135 ℃降到90 ℃,冷段烟气从50 ℃升到80 ℃。采用取全部冷却水(2 100 t/h)进入MGGH系统的换热工艺。由于换热器换热效率及沿程热损失,热段冷却水由82.3 ℃吸收烟气余热后升至103 ℃,冷段冷却水由102 ℃释放余热至烟气中后降至85 ℃,经换热后冷却水温升余量为2.7 ℃,在满足环保排放扩散的要求下,烟气余热得到有效利用[12]。凝结水温度升高后,可适当减少5段抽汽量,汽轮机热耗有所下降。经过初步估算,与传统RGGH工艺相比,采用MGGH工艺汽轮机热耗可降低7 kJ/(kW·h),折合发电煤耗下降了0.26 g/(kW·h)。按照机组满负荷运行1 000 MW,年利用小时为5 500 h,燃煤价格为900元/t计,与传统RGGH工艺相比,采用MGGH工艺可节省运行费用128.7万元/年。

图2 MGGH系统流程

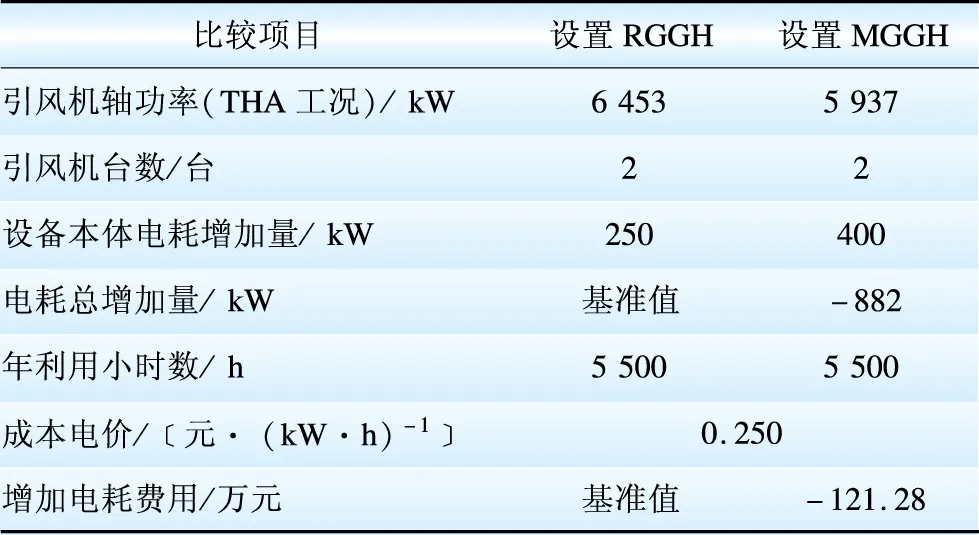

4.5.2 运行电耗

由于引风机压头和流量变化,引风机轴功率也不同。设置RGGH和MGGH运行电耗比较见表3。

表3 设置RGGH和MGGH运行电耗比较

4.5.3 设备投资和运行维护费用

采用RGGH与MGGH的经济性比较主要体现在设备初投资、运行电耗以及烟气余热利用经济效益方面[13],如表4所示。

表4 设置GGH和MGGH装置综合经济性对比

经询价,每台1 000 MW机组RGGH的造价约为1 500万元,MGGH的造价约为2 500万元。根据RGGH与MGGH布置方案初步估算,采用RGGH后烟道钢材耗量单台机组需要增加约300 t,每t钢材按8 270元算,即每台机组约增加248万元;采用MGGH后烟道钢材耗量不需要增加。

采用MGGH后,除尘器入口烟温降低40 ℃,烟气量降低约8%,经向厂家询价,除尘器造价约减少300万元,风机价格约减少20万元。

从表4可知,与传统湿法烟气脱硫RGGH工艺相比,采用MGGH工艺可减少年运行、维护、折旧及贷款利息综合费用约199.48万元。如通过旁路切换,完全实现低温省煤器功能,节能降耗效益将会更加明显。

5 结 语

新型的MGGH低低温烟气处理工艺,与传统的RGGH烟气处理工艺相比,具有降低厂用电率,降低发供电煤耗,零烟气泄漏,脱硫效率高,SO3脱除率高,运行可靠性高,烟气回热综合利用率高等特点,环保、节能效果更好,符合国家建设绿色循环经济发展的要求。MGGH工艺在国外已有多台大机组的应用业绩,此技术的应用必将是国内燃煤电厂未来节能降耗的发展方向,值得大力推广应用。

[1]顾咸志. 湿法烟气脱硫装置烟气换热器的腐蚀及预防[J].中国电力,2006,39(2):86-91.

[2]李晓金,甄志. 取消GGH后湿法烟气脱硫系统设计方案[J].中国电力,2010,43(11):56-59.

[3]龙辉,王盾,钱秋.低低温烟气处理系统在1 000 MW超超临界机组中的应用探讨[J].电力建设, 2010,31(2):70-73.

[4]谭学谦. 浅谈600 MW机组湿法脱硫吸收塔的工艺设计[J].电力建设,2007, 28(4):52-55.

[5]吴东根,李宝岩,杨金社.热管空气预热器的应用[J].中国能源,2000(6):22-25.

[6]张红,杨峻,庄峻. 热管节能技术[M].北京:化学工业出版社,2009.

[7]张锐,信丹丹,孙晓菲. 热管技术在降低锅炉排烟气温度中的应用 [J].电站系统工程,2011(3):26-28.

[8]李春萱,黄淑芳,杨征,等.气-气换热器在湿法烟气脱硫中的新应用[J]. 热力发电,2006(6): 6560.

[9]曾庭华,杨华,马斌,等. 湿法烟气脱硫系统的安全性及优化[M].北京:中国电力出版社,2003.

[10]钟秦. 燃煤烟气脱硫脱硝技术及工程实例 [M].2版.北京:化学工业出版社,2007.

[11]福建龙净环保股份有限公司.广东大埔电厂(2×660 MW机组)配套MGGH设备设计说明[G]. 福建: 福建龙净环保股份有限公司,2013.

[12]DL 5000—2000火力发电厂设计技术规程[S]. 北京:中国电力出版社,2001.

[13]DL/T 5196—2004火力发电厂烟气脱硫设计技术规程[S].北京:中国电力出版社,2005.

(编辑:杨大浩)

TechnicalandEconomicAnalysisofMGGHTechnologyApplicationin1000MWUnit

CHEN Wenli

(The Development of Guangzhou Nansha Power Co., Ltd., Guangzhou 511457, China)

This paper first introduced the development background, technical principle and engineering application in China of the MGGH (media gas-gas heater) technology. Then, taking a 1 000 MW unit as an example, through the technical and economic comparison with the traditional RGGH (return gas-gas heater) technology, it is concluded that the MGGH technology can achieve zero leakage of flue gas, efficient desulfurization and surplus heat utilization, so as to improve units’ cycle thermal efficiency, reduce coal consumption for power generation and supply, improve the economic efficiency and environmental protection level of power plant as well. Therefore, the application of MGGH technology will be the future development direction of energy saving and consumption reduction of coal-fired power plant.

1 000 MW unit; energy saving; environmental protection; MGGH; surplus heat utilization

TM 621

: A

: 1000-7229(2014)05-0103-05

10.3969/j.issn.1000-7229.2014.05.018

2013- 11- 18

:2013- 12- 25

陈文理(1972),男,本科,工程师,从事电力基建技术管理工作,E-mail: cwlcwlcom@126.com。