电弧喷涂快速模具内应力检测和喷涂工艺优化

池金春,张安峰,谢士兴,金成

(1.西安交通大学机械制造系统工程国家重点实验室, 710054, 西安;2.西安交通大学快速制造国家工程研究中心, 710054, 西安)

电弧喷涂快速模具内应力检测和喷涂工艺优化

池金春1,张安峰1,谢士兴1,金成2

(1.西安交通大学机械制造系统工程国家重点实验室, 710054, 西安;2.西安交通大学快速制造国家工程研究中心, 710054, 西安)

以降低电弧喷涂厚涂层内应力为目的,对曲率法所依据的Stoney公式进行了修正。采用修正后的曲率法较稳定可靠地检测出了厚涂层的平均内应力,优化了喷涂工艺,提高了模具的成形精度,并成功应用于长为2 m的汽车外饰钣金件冲压模具制作。实验研究喷涂工艺(喷涂距离、喷涂电流、扫描轨迹和扫描速度)与涂层内应力之间的定量关系后发现:涂层内应力与单层涂层厚度呈现相似的变化趋势,但变化比例并不是一一相对应的;内应力随喷涂距离和扫描速度的增加以及喷涂电流的减小而递减,受扫描轨迹影响最显著。通过优化工艺,使涂层内应力降低了27.5%~63.9%。

电弧喷涂;快速模具;工艺;内应力

电弧喷涂快速模具技术是利用电弧喷涂成型的厚涂层型壳作为模具工作面的一种简易快捷的模具制造技术,用于家电、鞋类、汽车等众多行业的样品试制,能极大地降低开发成本,缩短试制时间。1996年,英国的Sprayform Tools & Dies,Ltd公司成功开发出电弧喷涂快速模具的工艺,随后美国福特公司成功制备高熔点合金模具,并应用于汽车、飞机覆盖件的冲压成型,实现了快速模具在工业生产中的实际应用[1-5]。国内的西安交通大学、华中科技大学、沈阳工业大学等高校也进行了深入系统的研究[6-8],西安交通大学率先在国家“863计划”和“十一五”重大专项项目支持下,对电弧喷涂快速制模技术装备、工艺和材料方面做了系统的研究工作[8-13],并成功与国内多家汽车企业合作推广该技术的实际应用。然而,在成型过程中,涂层内应力的累积导致涂层的变形甚至开裂失效,限制了电弧喷涂快速模具技术的发展,此外由于内应力的复杂性,使得寻找可靠的厚涂层平均内应力检测方法也成为难题。虽然内应力检测方法很多,但是每种方法都有各自的优缺点和适用范围。如钻孔法是最普遍的方法之一[14],但是对零件表面的的光洁度有一定要求,也不能用于检测多材料组成的复合涂层系统。广泛使用的X射线法[15]只能测试材料表面(一般为表层下几十微米)的应力,而喷涂模具的涂层厚度一般是几个毫米到几十毫米。曲率法是根据Stoney公式给出的薄膜内部残余应力的计算公式[16-17],但是要求涂层厚度远小于基体的厚度。受内应力检测方法的限制,国内外普遍只能用计算机模拟、X射线衍射测试等方法评价厚涂层的内应力水平[18-19],然而这些方法的误差大,重复性差,无法为工艺优化提供可靠的参考依据。文献[20]给出了Stoney方程的修正方法计算厚涂层内应力,本文引用文献[20]的修正思想,陈述了Stoney公式的修正方法,依据修正后的曲率法较稳定可靠地检测出厚涂层的平均内应力。使用该方法实验研究喷涂工艺与涂层内应力之间的定量关系,优化喷涂工艺并提高了模具的成形精度。

1 修正Stoney方程

图1 涂层内应力作用示意图

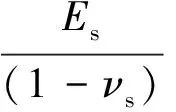

如图1所示,涂层收缩产生力矩M′使涂层和基体系统翘曲变形,系统产生反作用力矩M,在涂层内形成拉应力F,系统不受外力作用,合力矩为M+M′=0。曲率法检测内应力是检测系统的曲率变化量Δρ,根据Stoney方程反推出内应力F[16]。为了简化计算作如下假设:①系统的变形是完全弹性的;②弹性应变沿涂层厚度方向线性变化;③平面应力均匀分布在平行于涂层的平面内,即涂层在xy平面内为各向同性的。

设涂层沉积前后基体的曲率半径分别为ρ1和ρ2,系统内应力的总和为每个微分层面z的应力∂σ(z)沿着z方向的积分,单个z层面在涂层沉积前后应变的变化为∂ε(z),可表示为

(1)

根据完全弹性假设,涂层在Z平面内的应力变化量为

∂σ(z)=E*(z)∂ε(z)

(2)

(3)

假设系统的宽度为常数w,ds=wdz,代入式(3),再把式(1)和式(2)也代入式(3),得到

(4)

计算得到系统中性面z0位置为

(5)

力矩M与涂层内力F的关系为

(6)

系统的弯矩M′为

(7)

根据M+M′=0,联合式(6)、式(7)两个方程,可以算出

根据微波无损传输线数学模型可知,相对于其他谐振器,枝节线加载谐振器的电路结构非常灵活,同时谐振频率容易控制,调整某段枝节线长度只会影响某个特定的谐振频率而不会影响其他的谐振频率,这正好满足了高性能多频带滤波器的设计要求。因此,本文采用枝节线加载的方式设计基本的谐振器结构单元。

(8)

令

其中

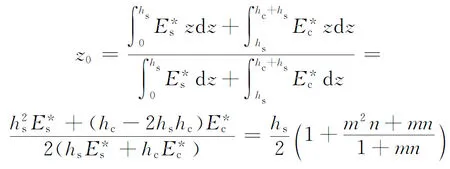

可以计算出涂层平均应力

(9)

2 工艺与内应力的影响关系

使用Taylor Hobson PGI 3D非球面测量仪检测喷涂前后样品曲率,将测试得到的曲率半径和相关的参数代入应力计算式(9),即可计算出涂层内应力。实验喷涂1mm厚的Al涂层,基体为Q235钢,E=200GPa,尺寸为200mm×100mm×5 mm。由于涂层中存在大量孔隙和氧化物,Al涂层的弹性模量值很不稳定,根据平均检测值取n=0.35,m=0.2,喷涂主要工艺参数见表1。

表1 喷涂主要工艺参数

由于喷涂成型的本质是能量和质量的累积,金属粒子、气流和涂层3者之间的传热过程极其复杂,而通过红外测温发现涂层的表面射流光斑中心温度只有50℃左右,涂层表面温度不能体现单个粒子在撞击过程中的温度变化以及由此产生的热应力。所以,本文将检测质量的输入(即单层涂层厚度)作为分析内应力和温度变化规律的参考。

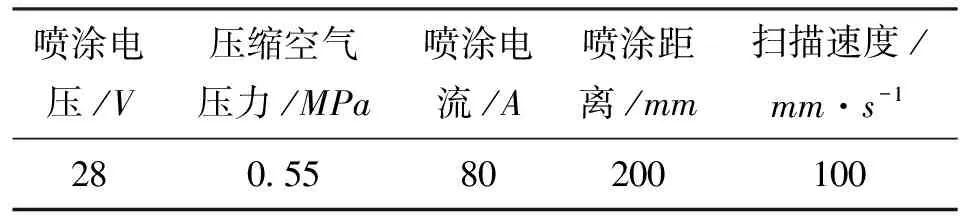

2.1 喷涂距离对涂层内应力的影响

图2 喷涂距离对涂层内应力的影响

2.2 喷涂电流对涂层内应力的影响

图3 喷涂电流对涂层内应力的影响

在喷涂电压不变的条件下,喷涂电流大小反映了喷涂效率。通过调节送丝速度可以调节喷涂电流,分别用80、120、160和200A电流沉积1mm厚的涂层。内应力检测结果显示,涂层内应力和单层涂层厚度都随着喷涂电流的增加而递增,见图3。将电流从200A降为80A,内应力从81MPa降低到58.7 MPa,增大了27.5%,单层涂层厚度减小了45.8%。喷涂电流增加意味着送丝速度加快,单位时间内沉积的粒子数量增加,能量和质量输入增加,单层涂层厚度增加,涂层内应力也增大;反之,内应力降低。在其他条件满足的情况下,宜使用较小的电流进行喷涂,但是电流过低会引起电弧燃烧不稳定。

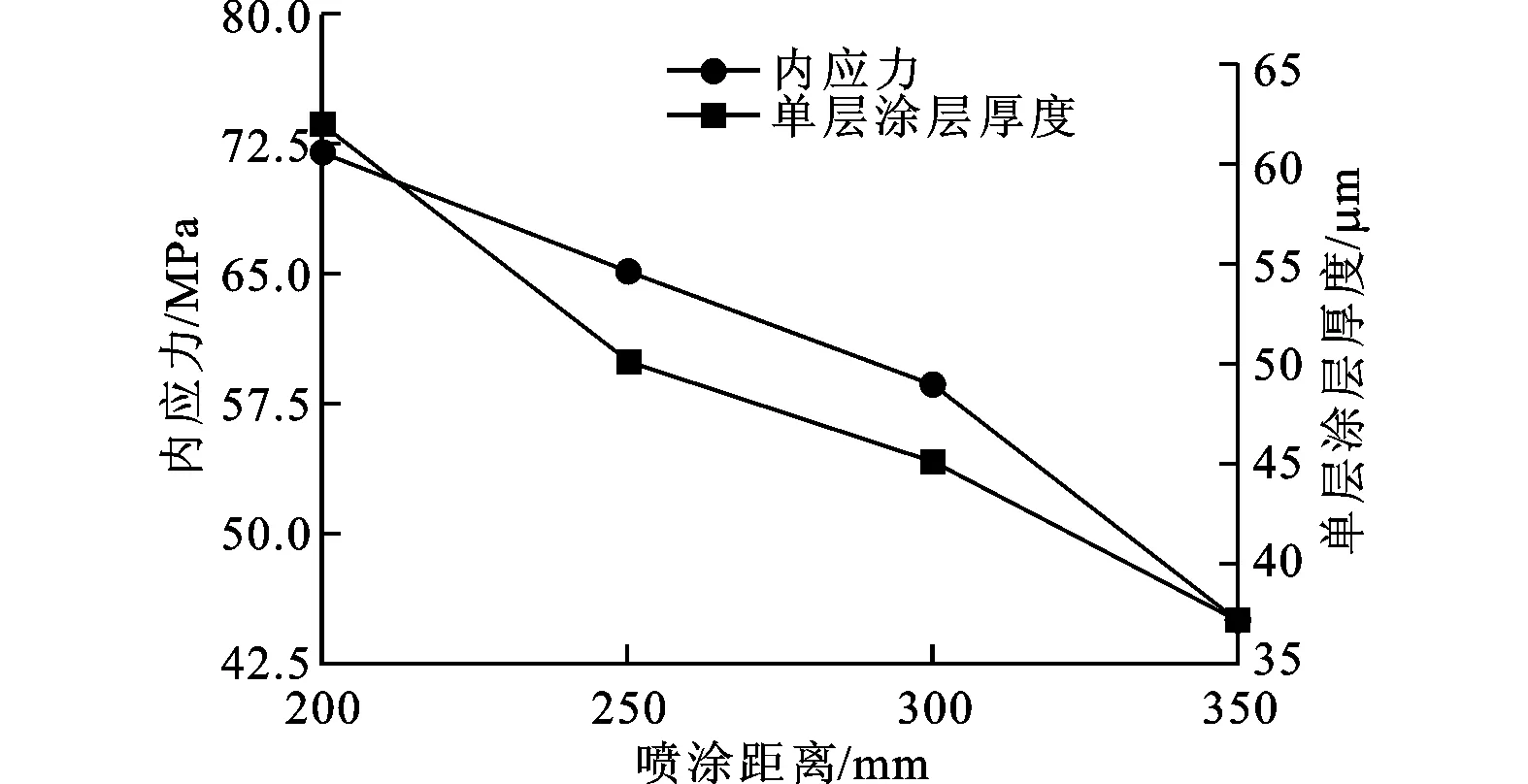

2.3 喷涂轨迹对涂层内应力的影响

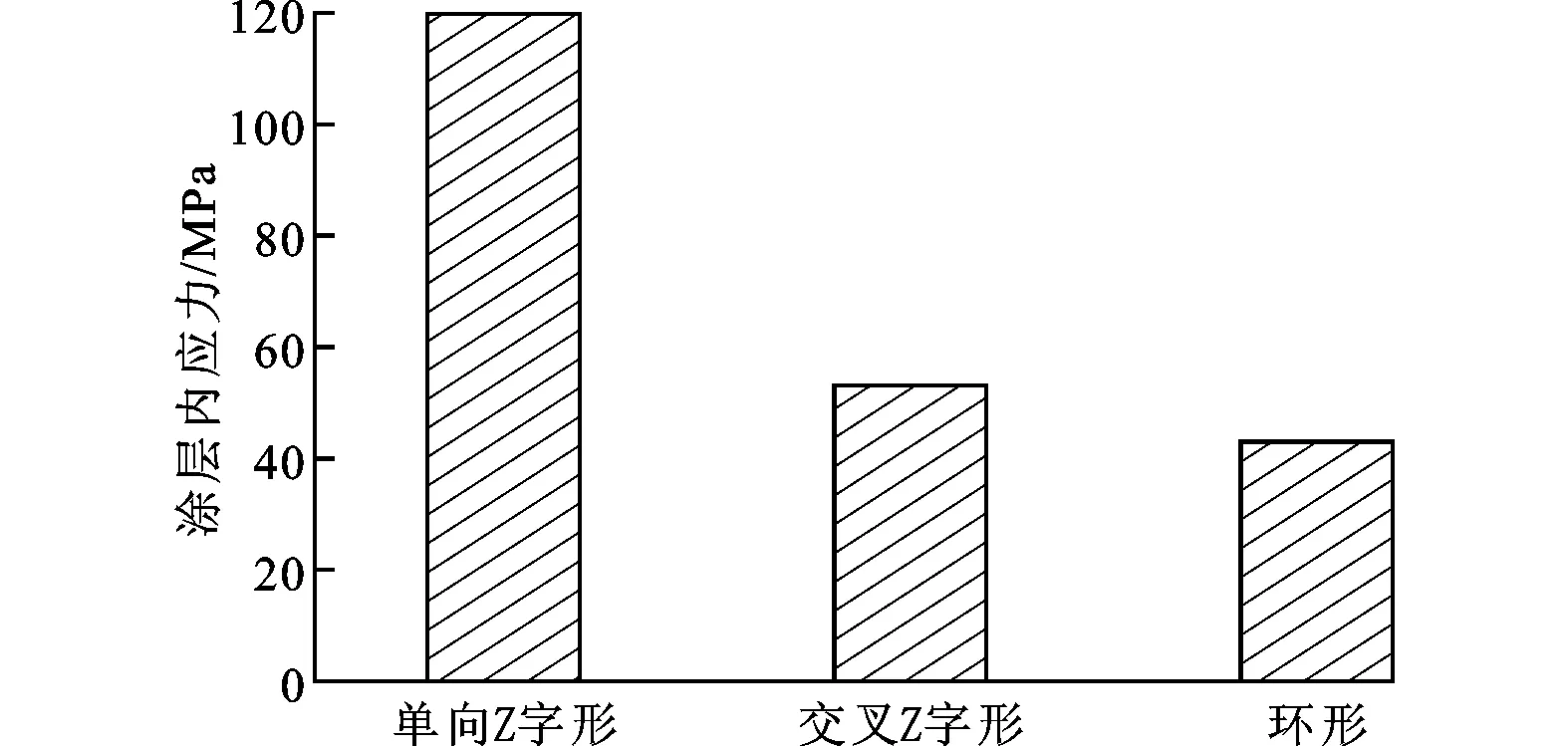

分别使用3种不同喷涂轨迹堆积0.9 mm厚涂层,见图4。内应力检测结果显示,喷涂轨迹对涂层内应力有显著的影响,单向Z字形轨迹的内应力最高,环形轨迹最低,相比降低63.9%,见图5。与Z字形轨迹相比,环行轨迹的温度场更均匀,降低了温度梯度引起的热应力,避免温度和应力在一个方向的积累,从而降低整体应力水平。

(a)单向Z字形轨迹 (b)交叉Z字形轨迹 (c)环形轨迹

图5 喷涂轨迹对涂层内应力的影响

2.4 扫描速度对涂层内应力的影响

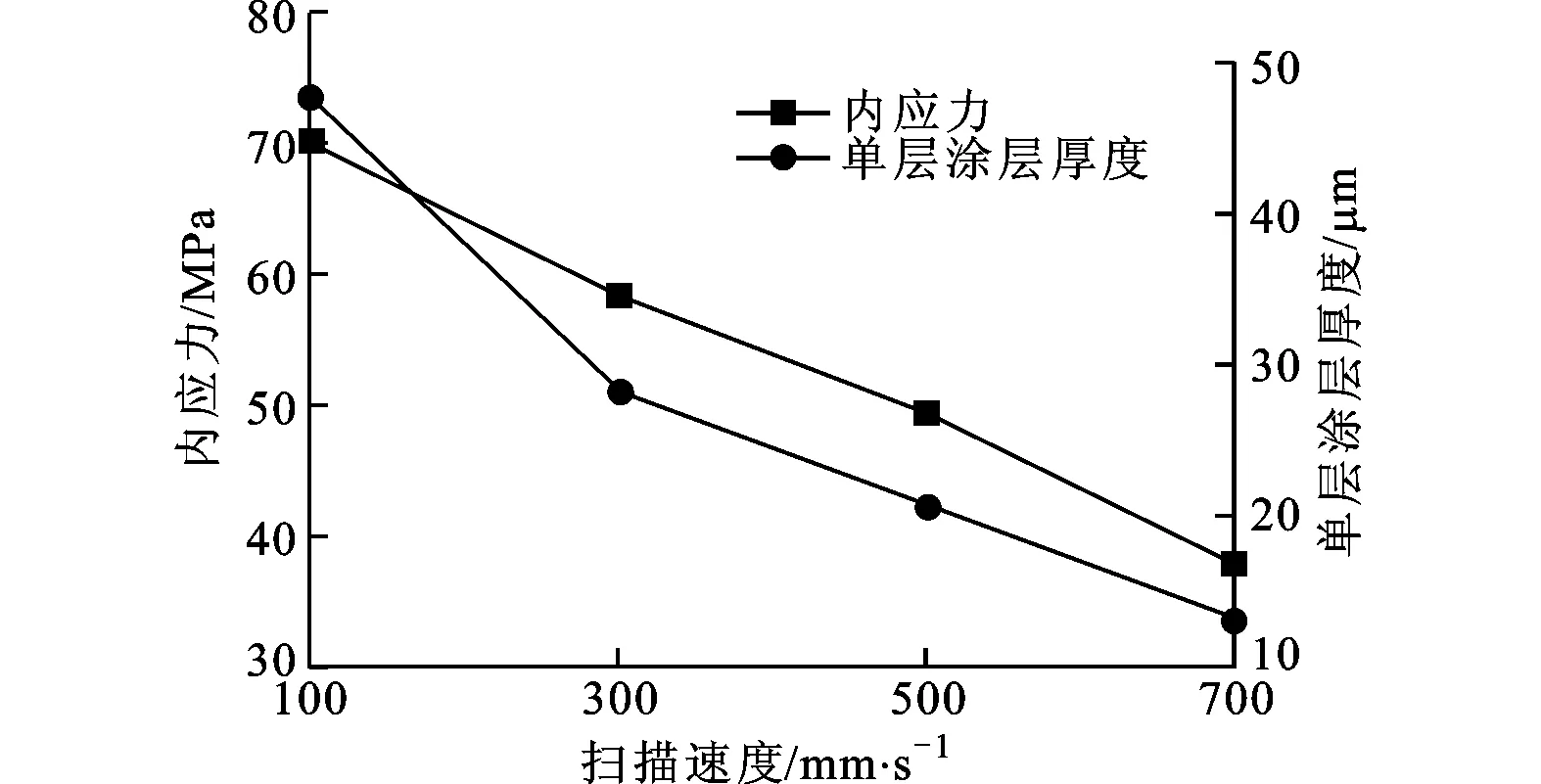

分别使用100、300、500、700mm/s 4种不同扫描速度沉积1mm厚涂层,内应力检测结果显示,涂层内应力和单层涂层厚度随扫描速度的增加而递减,速度提高使内应力和单层涂层厚度分别降低了38.1%和71.7%,见图6。提高扫描速度降低了单位时间、单位面积的能量和质量输入,涂层整体温度和单层厚度降低,使得涂层热应力也降低。从以上所有实验结果可以看出,涂层内应力和单层涂层厚度有很好的统一性,二者的变化趋势非常类似。

图6 扫描速度对涂层内应力的影响

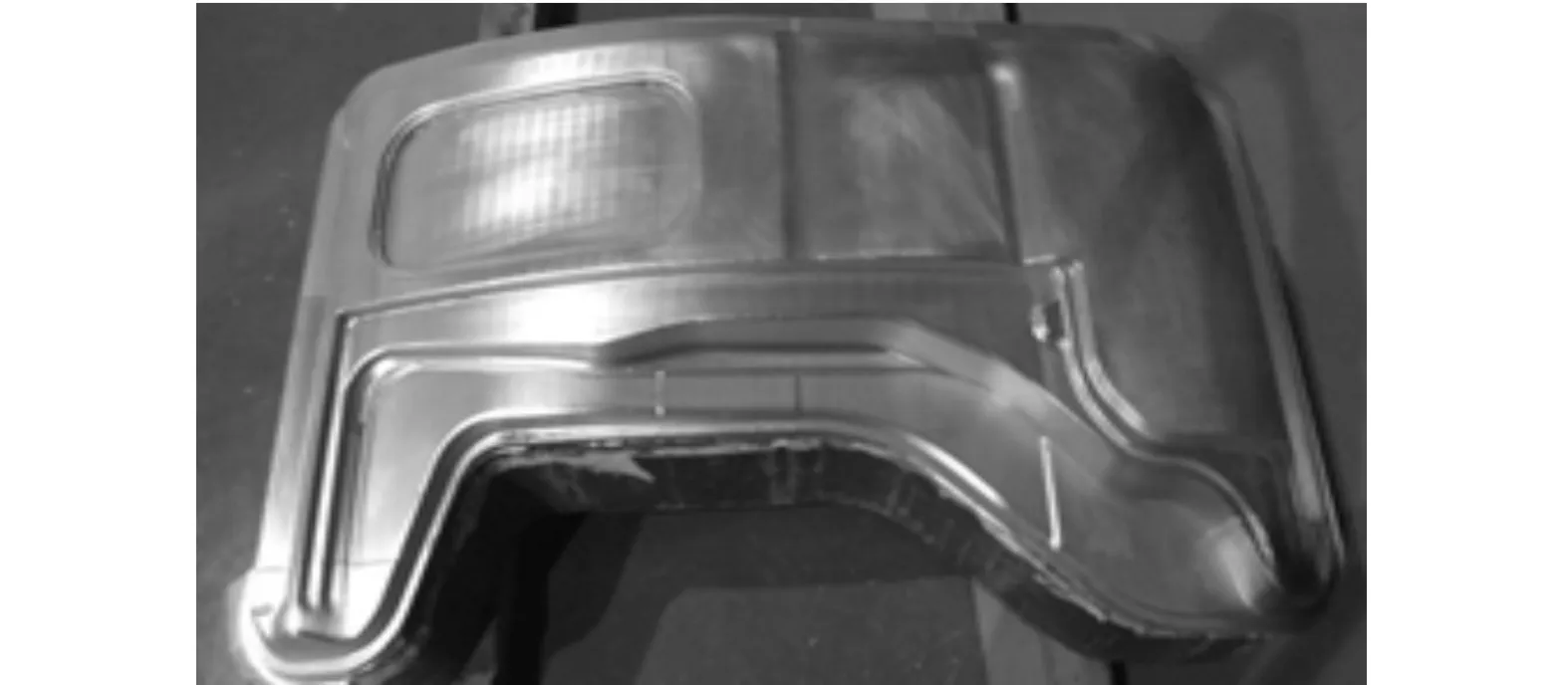

根据上述分析结果,总结出降低整体内应力水平的原则是降低单层涂层厚度和扫描表面的温度梯度。优化后的工艺方法使喷涂模具的精度明显提高,为中国一汽汽车制作外饰钣金件的冲压模具见图7,零件型面尺寸为1600mm×975 mm×237 mm,模具长度为2 000m,拉延成形合格件120件(见图8)。相对于机加工方法,电弧喷涂快速模具节约成本50%~70%,生产周期仅为25 d,获得企业高度好评并达成进一步推广应用的合作意向。

图7 汽车外饰板模具

图8 汽车外饰板的合格零件

3 结论与展望

(1)根据修正后Stoney公式曲率法能可靠地检测厚涂层平均内应力,适用于检测电弧喷涂快速模具涂层型壳,检测结果重复性好。

(2)涂层内应力与单层涂层厚度呈现相似的变化趋势,但变化比例不是一一对应的。

(3)扫描轨迹对涂层平均内应力有最为显著的影响,扫描速度和喷涂距离的影响程度接近,喷涂电流则相对最低。

(4)各项工艺优化能使内应力水平降低27.5%~63.9%,提高了模具成型精度。使用优化后的工艺参数成功为一汽汽车制作2 m长外饰钣金件的冲压模具,成形合格件120件,大幅度降低成本和周期。

(5)下一步电弧喷涂快速模具技术的发展方向是研究更高硬度的材料(如钢基合金)成型工艺,提高模具使用寿命。

[1] GRANT P S, DUNCAN S R, ROCHE A, et al. Scientific, technological, and economic aspects of rapid tooling by electric arc spray forming [J]. Journal of Thermal Spray Technology, 2006, 15(4): 796-801.

[2] CHUA C, HONG K, Ho S. Rapid tooling technology: part 2 a case study using arc spray metal tooling [J]. The International Journal of Advanced Manufacturing Technology, 1999, 15(8): 609-614.

[3] RAYMENT T, HOILE S, GRANT P S. Phase transformations and control of residual stresses in thick spray-formed steel shells [J]. Metallurgical and Materials Transactions: B Process Metallurgy and Materials Processing Science, 2004, 35(6): 1113-1122.

[4] NEWBERY A P, GRANT P S, JORDAN R M. The electric arc spray manufacture of rapid production tooling: a case study [C]∥ Thermal Spray: Meeting the Challenges of the 21st Century. Oxford, UK: ASM Internation/Materials Park, 1998: 25-29.

[5] GRANT P S, NEWBERY A P, NEISER R A. The velocity and temperature of steel droplets during electric arc spraying [J]. Surface & Coatings Technology, 2005, 195(1): 91-101.

[6] 唐正连. 电铸与电弧喷涂快速制模技术研究 [D]. 武汉: 华中科技大学, 2004.

[7] 娄建新, 李德元, 张忠礼, 等. 基于电弧喷涂的快速钢基模具制造 [J]. 沈阳工业大学学报, 2006, 28(3): 255-257. LOU Jianxin, LI Deyuan, ZHANG Zhongli, et al. Rapid steel mould manufacture based on arc spraying [J]. Journal of Shenyang University of Technology, 2006, 28(3): 255-257.

[8] 何仲赟, 卢秉恒, 朱东波, 等. 面向汽车覆盖件模具快速开发的金属喷涂机器人研究 [J]. 西安交通大学学报, 2004, 38(11): 1173-1177. HE Zhongyun, LU Bingheng, ZHU Dongbo, et al. Novel metal arc spraying robot for rapid tooling of large-sized automobile body panel dies [J]. Journal of Xi’an Jiaotong University, 2004, 38(11): 1173-1177.

[9] 仲成. 面向钢基合金电弧喷涂制模技术的母模制备工艺研究 [D]. 西安: 西安交通大学, 2011.

[10]王伊卿, 赵文轸, 唐一平, 等. 电弧喷涂模具材料性能研究 [J]. 中国机械工程, 2000, 11(10): 1112-1115. WANG Yiqing, ZHAO Wenzhen, TANG Yiping, et al. Study on arc spray molding material properties [J]. China Mechanical Engineering, 2000, 11(10): 1112-1115.

[11]刘彬. 钢基合金电弧喷涂模具型壳制备工艺研究 [D]. 西安: 西安交通大学, 2011.

[12]李延平, 朱东波, 卢秉恒. 基于RP技术的电弧喷涂板料冲压模具快速制造 [J]. 电加工与模具, 2004, 21(4): 52-57. LI Yanping, ZHU Dongbo, LU Bingheng. Rapid tooling manufacturing based on RP&RT integrated environment [J]. Electromachining & Mould, 2004, 21(4): 52-57.

[13]池金春, 谢士兴, 魏润强, 等. ARMT 在长玻纤 PU 发泡成型中的应用研究 [J]. 模具工业, 2013, 39(2): 66-69. CHI Jinchun, XIE Shixing, WEI Runqiang, et al. Application of ARMT in long glass fiber reinforced PU foaming [J]. Die & Mould Industry, 2013, 39(2): 66-69.

[14]刘倩倩, 刘兆山, 宋森, 等. 残余应力测量研究现状综述 [J]. 机床与液压, 2011, 39 (11): 135-138. LIU Qianqian, LIU Zhaoshan, SONG Sen, et al. Research status of measurement for residual stress [J]. Machine Tool & Hydraulics, 2011, 39 (11): 135-138.

[15]蒋刚, 谭明华, 王伟明, 等. 残余应力测量方法的研究现状 [J]. 机床与液压, 2007, 35 (6): 213-216. JIANG Gang, TAN Minghua, WANG Weiming, et al. Present research status of measuring residual stress [J]. Machine Tool & Hydraulics, 2007, 35 (6): 213-216.

[16]DOBRYNIN A V. On the applicability of Stoney’s formula for calculating the mechanical stresses in thick films and coatings [J]. Technical Physics Letters, 1997, 23(9): 709-710.

[17]叶义海. WC-Co热喷涂层力学性能与残余应力研究 [D]. 成都: 西南交通大学, 2010.

[18]JIANG Y, XU B S, WANG H D. Finite element modeling of residual stress around holes in the thermal barrier coatings [J]. Computational Materials Science, 2010, 49(3): 603-608.

[19]程江波, 梁秀兵, 陈永雄, 等. 再制造电弧喷涂成形层的残余应力分析 [J]. 焊接学报, 2008, 29(6): 17-20. CHENG Jiangbo, LIANG Xiubing, CHEN Yongxiong. Residual stress in electric arc sprayed coatings for remanufacturing [J]. Transactions of the China Welding Institution, 2008, 29(6): 17-20.

[20]WANG Tiegang, HUA Weigang. Estimation of residual stress and its effects on the mechanical properties of detonation gun sprayed WC-Co coatings [J]. Materials Science and Engineering: A, 2010, 527: 454-461.

(编辑 杜秀杰)

ProcessOptimizationandResidualStressMeasurementforArcSprayingRapidTooling

CHI Jinchun1,ZHANG Anfeng1,XIE Shixing1,JIN Cheng2

(1. State Key Laboratory for Manufacturing Systems Engineering, Xi’an Jiaotong University, Xi’an 710054, China;2. National Engineering Research Center of Rapid Manufacturing, Xi’an Jiaotong University, Xi’an 710054, China)

To reduce the residual stress in thick arc spraying coatings, Stoney formulation, which is the basis of the curvature method, was modified to reliably test the average residual stress. The process was then optimized with improved accuracy and was successfully applied to manufacturing a long stamping die of 2 m for an automobile external sheet metal part. Experimentally analyzing the relationship of the process parameters such as spraying distance, current, scanning path and speed with the residual stress, it is found that residual stress similarly tends to vary as the single layer coating thickness but with different varying proportion; residual stress is most significantly influenced by scanning path; the stress decreases steadily with the increasing spraying distance and scanning speed, and with the reducing spraying current; the residual stress is finally reduced by 27.5% to 63.9% via optimizing the process parameters.

arc spraying; rapid tooling; process; residual stress

2014-02-22。

池金春(1985—),男,硕士生;张安峰(通信作者),男,副教授。

国家自然科学基金资助项目(51275392);国家科技支撑计划专项经费重点资助项目(2006BAF04B14)。

时间:2014-07-28

10.7652/xjtuxb201412020

TG174.442

:A

:0253-987X(2014)12-0126-05

网络出版地址:http:∥www.cnki.net/kcms/detail/61.1069.T.20140728.1033.001.html