海上油气田群节能措施应用效果评价

徐丽英 李 晖

(中海油研究总院)

海上油气田群节能措施应用效果评价

徐丽英 李 晖

(中海油研究总院)

以我国海上某油气田群开发项目为例,分析了伴生气回收、余热回收、高温油管换热、电潜泵“一对一”变频控制、油管尺寸优选、终端减排等节能措施在该油气田群开发项目的应用情况,并对其产生的节能效果进行了评价。结果表明:上述节能措施在该油气田群开发项目产生的年节约能量达2.15×1015J,折合标煤(当量值)71 231 tce,占项目总能耗的65.1%;并且可使该项目海上工程的能量利用率从20.1%提高到44.1%,达到海上油气开发项目的先进水平。

海上油气田群;节能措施;节能效果

当今世界能源问题日益突出,环境污染不断加剧,全球气候变暖已成不争事实,人类社会面临重大挑战,因此开展节能减排,实施可持续发展,是全人类的共识与责任[1]。根据《2012年中国统计年鉴》, 2011年我国能源消费总量为34.8亿吨标煤,相比2010年能源消费总量增长了7.10%[2],明显高于全球2011年能源消费总量增长率2.5%[3],节能降耗工作迫在眉睫。本文以我国海上某油气田群开发项目为例,阐述各项节能措施在油气田的运用情况,并对产生的节能效果进行评价,旨在说明运用节能降耗措施、推广节能设备的重要性。

1 海上某油气田群开发项目概况

海上某油气田群区域构造处于大陆架盆地,海域水深75~110m,该油气田群由新建的5座井口平台、1座中心平台和1座陆上终端组成,新建7条海底管道和4条海底电缆,以新建的中心平台作为新开发区域的供电中心和区域油气流向分配中心,周围的4座井口平台均设置油气、油水分离和污水处理系统,脱水后的油气分别通过新建海底管道混输至中心平台,进入油气处理系统。中心平台对各平台输送来的油气进行气液分离、深度脱水、原油稳定增压,处理合格的原油通过海底管道输往陆上终端。整个油气田群高峰年产气量15.32×108m3,年产油量45.78×104m3(34.72×104t);中心平台天然气处理系统设计规模为30×108m3/a,最大处理能力为36×108m3/a;凝析油稳定系统设计规模43×104t/a,最大处理能力52×104t/a。

该油气田群开发项目属于国家产业政策明确指出的鼓励性项目,同时,新建平台除了对合作区块天然气开采产生积极影响外,也非常有利于周边自营油田的依托开发,将促进周边油田的开发进程;可有效增加天然气产量160×108m3,对缓解能源紧缺的压力,进一步确保国家能源安全及国民经济发展对能源需求的紧迫性起到非常重要的作用。由于该油气田群的产量高,工程设施繁多,造成整个油气田群能耗总量较大,亟需通过采取节能降耗措施来提高整个油气田群能源利用效率,减少能源消耗,减小对项目所在区域能源消费的影响,有助于节能目标的完成。

该油气田群项目在开发设计时,充分依托现有工程,做到资源和设施的共享,提高区域油气田开发经济效益,开发方案综合考虑区域海洋环境特点、油藏、天然气性质等因素,采用国内外先进、成熟和实用的油气、天然气处理技术,充分利用井口余压和余热,采用热电联产,合理利用能源,充分回收各级分离器分离的低压气,减少天然气放空,避免能源的浪费。

2 节能措施应用效果评价

2.1 伴生气回收

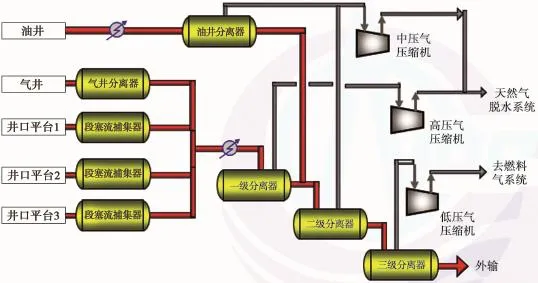

为满足节能减排的需要,各级分离器产生的大量伴生气不再被引至火炬燃烧,而是考虑将该油气田群项目的伴生气增压供透平发电机发电使用:中心平台原油稳定方案选用三级脱水稳定流程,稳定伴生气的利用方案选用将一级/二级/油井分离器分出的气体增压至外输压力,输至终端进行轻烃回收;将三级分离器分出的气体增压至透平发电机,供透平发电。该油气田群开发项目中心平台伴生气回收工艺流程见图1。为满足伴生气回收的需要,针对三级分离器出口不同压力等级分别设置了高、中、低压气压缩机组(表1)。

图1 我国海上某油气田群开发项目中心平台伴生气回收工艺流程图

表1 我国海上某油气田群开发项目伴生气回收压缩机规格

选取稳产年(2016—2022年)中2017年为基准年进行计算,根据中心平台工艺流程2017年物料平衡表,低压气气量为2 199.5 Sm3/h,中压气气量为2 361.5 Sm3/h,高压气气量为1 773.07 Sm3/h,每天回收的伴生气量为152 018 Sm3,年节约天然气量为5.32×107Sm3,折合能量1.92×1015J(天然气热值取36 000 kJ/m3),折合标煤(当量值)65 513 tce。考虑到新增3台高、中、低压压缩机总功率为2 050 k W,年耗电量为1.722×107k W·h,折合标煤(当量值)为2 116.3 tce,则伴生气回收净节能量折合标煤(当量值)为63 397 tce。若天然气价格按照2.8元/m3计算,则年节省费用约1.49亿元。

经估算,该油气田群开发项目中心平台分别设置高、中、低压气压缩机共3套,每套压缩机设置两台(一用一备),共投资约6 000万元,静态投资回收期约为4个月。

2.2 余热回收

为了满足天然气脱水三甘醇再生系统、乙二醇回收和再生系统以及凝析油加热器等热用户的用热要求,在该油气田群开发项目中心平台设置热站。根据工艺专业提供的热负荷情况,考虑周边接入且乙二醇为最大规模时,该油气田群开发项目中心平台最大总热负荷约为8 779 k W。为满足整个油气田群热负荷需要,充分利用电站余热,中心平台发电机组采用热电联产方式,设置3台5 000 k W余热回收装置(两用一备),采用高低温两个回路向热用户供热。图2为该油气田群开发项目中心平台余热回收装置示意图。

采用上述余热回收装置,大大节省了燃料消耗量,既实现了经济廉价,又达到了节能减排的目的。利用余热回收锅炉在稳产年(2016—2022年)平均供给热负荷为6 753 k W,年回收热量为2.04×1014J。如果该部分热量由燃气蒸汽锅炉提供,选用10 MW级别锅炉,热介质加热炉的热效率按86%计算[4],则年消耗天然气量(天然气热值取3.6×107J/m3)为6.59×106Sm3,折合标煤(当量值)为6 961 tce。但使用余热回收锅炉则可年回收余热2.04×1014J,既减少了加热炉的使用,又可年节约天然气6.59×106Sm3,若天然气价格按照2.8元/m3计算,则年节省费用1 845.2万元。经估算,该油气田群开发项目中心平台设置3台5 000 k W的余热回收锅炉总投资约1 500万元,静态投资回收期约为10个月。

图2 我国海上某油气群开发项目中心平台余热回收装置示意图

2.3 高温油管换热

该油气田群开发项目某井口平台共有2口油井和6口气井,预留12个井槽。生产初期油井采用自喷生产,生产后期油井采用电潜泵增压,嘴前井口压力为2.0~8.9 MPa,嘴前井口温度为77.6~117.5℃;气井嘴前井口压力为4.7~24.1 MPa,嘴前井口温度为19.8~78.6℃。当油井温度较高时,利用油井高温流体与段塞流捕集器低温来液换热,以减小凝析油一级加热器热负荷,从而实现能量的有效利用。经设计,在2015—2019年,当油井来液温度较低时,进入凝析油一级加热器,将凝析油加热到55℃后进入一级分离器;在2018年后,当油井来液温度较高时,进入原油/凝析油换热器换热,凝析油升温至55℃后进入一级分离器。

该油气田群开发项目中心平台工艺流程物料平衡表给出了2021年来自某井口平台气井生产物流在经过凝析油加热器前后的物性参数:质量流量为2.39×104kg/h,比热容为2.40 kJ/(kg·℃),进入凝析油换热器之前温度为14.09℃,凝析油换热器出口温度为55℃,故整个换热过程中来自该井口平台气井生产物流在2021年平均吸收的热量为1.97×1013J。如果该部分热量由热介质加热炉提供,热介质加热炉的热效率按85%计算,则年消耗天然气量(天然气热值取36 000 kJ/m3)为6.44×105m3,折合标煤(当量值)为672 tce。但使用高温油井换热则可年回收余热1.97×1013J,既减少了加热炉的使用,又可年节约天然气6.44×105m3。若天然气价格按照2.8元/m3计算,则年节省费用180.3万元。

2.4 电潜泵“一对一”变频控制

由于该油气田群开发项目3口油井不能自喷生产,根据这3口油井的地质油藏特征和流体性质,推荐采用电潜泵采油方式,电潜泵排量可通过变频器调频和油嘴控制适应产液量的变化。生产过程中,电潜泵频率范围一般为30~70Hz,频率比的取值为0.6~1.4;结合泵的最佳使用排量范围,可得变频适用范围判别式为

由图3所示的调频状态下电潜泵排量与扬程变化情况可以看出,变频条件下电潜泵运行能力得到了大幅度提高,因此建议在实施阶段根据油井具体情况选择合适的泵和地面设备,使其运行在合理的工况区间内,保证电潜泵拥有较高的效率,以达到节能减排和延长电潜泵寿命的目的。

图3 我国海上某油气田群开发项目调频状态下电潜泵排量与扬程变化情况

据估算,3口油井采用电潜泵平均总日耗电量为18 230 k W·h,按生产天数350 d计算,年耗电量为6.38×106k W·h,折合能量2.30×1013J;变频器的使用可以使油井电潜泵的运行效率由40%提高到50%,节电约25%,若采用电潜泵“一对一”变频控制,则年节电量为1.60×106k W·h,折合能量5.76×1012J,折合标煤(当量值)为196.5 tce,若海上自发电能耗按1元/(k W·h)计算,则可实现每年节省费用160万元。该项目电潜泵系统总负荷760 k W,该措施投入费用按照400元/k W计算,共计投入费用为30.4万元,静态投资回收期约为2个月。

2.5 油管尺寸优选

根据《海上油气田完井手册》[5]推荐的油管尺寸,在考察了油管的冲蚀速率和携液能力之后,选定该油气田群开发项目的2口井采用单通道钻完井技术,推荐采用φ88.9mm油管,其他井推荐采用φ73.0mm油管。

根据油管尺寸敏感性分析,油管尺寸越大,油管上的摩阻损失越小,电潜泵所耗费的电量也就越小,因此,油管的选择对电量的消耗具有较大的影响。据估算,在500m3/d的产液量条件下,φ73.0mm油管的摩阻损失比φ88.9mm油管大约多1 MPa,而电潜泵扬程每增压1 MPa所需的耗电量就要增加近10 kW·h;在200~500m3/d的产液量条件下,若选用φ88.9mm油管,则单井电潜泵平均节约耗电量约为5 k W·h。因此,选用φ88.9mm油管,单井年节约耗电量4.2万k W·h(取生产天数350 d),折合能量为1.512×1011J,折合标煤(当量值)为5.2 tce。若海上自发电按1元/(k W·h)计算,则每年可实现单井节约费用4.2万元。

2.6 终端减排

该油气田群开发项目终端新建3台11 MW机组(二用一备),设计时采用先进燃烧技术的低氮氧化物排放机组,从源头控制氮氧化物的排放。传统的非低氮燃烧技术燃气压缩机组的氮氧化物排放的质量浓度约为500mg/m3,则燃气压缩机产生的氮氧化物约为1 320.4 tce/a。通过采用低氮燃烧技术的燃气压缩机组,可使本项目燃气压缩机氮氧化物排放量减少90%,减排量达1 188.4 tce/a,减排效果十分显著。

上述评价结果表明,该油气田群开发项目通过采取伴生气回收、余热回收、高温油管换热、电潜泵“一对一”变频控制、油管尺寸优选以及终端减排等措施,共计年节约能量达2.15×1015J,折合标煤(当量值)为71 231 tce,氮氧化物减排量为1 188.4 tce。经过估算,在平均稳产年该油气田群(海上工程+陆上终端)总能耗为109 411 tce标煤(当量值),可见节能措施产生的节能量占该项目总能耗的65.1%,节能效益十分显著。经统计,一系列节能减排措施的应用使得该油气田群项目海上工程年购入能量(当量值)由设计时的131 247 tce标煤降为60 016 tce标煤,而最终实际利用的有效能量为26 459 tce标煤,能量利用率由20.1%提高到44.1%,在海上油气田开发中属于较高水平(一般在20%~30%)。

3 结束语

在我国海上某油气田群开发方案中,通过采取伴生气回收、余热回收、高温油管换热、电潜泵“一对一”变频控制、油管尺寸优选、终端减排等措施,可以有效降低整个工程项目的能耗。经统计,五大节能措施的应用可使该油气田群开发项目每年节约能量达2.15×1015J,折合标煤(当量值)71 231 tce,占项目总能耗的65.1%;并且使海上工程的能量利用率从20.1%提高到44.1%,达到海上油气田开发项目的先进水平。

随着建设资源节约型和环境友好型社会的呼声逐渐高涨,中国海油的发展战略思想要从“高产稳产”的发展方式转变到“清洁、节约、可持续”发展上来,坚持把节能减排工作纳入企业发展战略,大力推广各项有效节能措施,完善节能减排机制,把低投入、低消耗、低排放、高效率的清洁节约型增长方式确定为推进发展战略的根本途径。

[1]姜子刚.节能技术[M].北京:中国标准出版社,2010.

[2]中华人民共和国国家统计局.2012年中国统计年鉴[M].北京:中国统计出版社,2013.

[3]BP Group.BP Statistical Review of World Energy[R].2012.

[4]海油石油工程设计指南编委会.海油石油工程机械与设备设计[M].北京:石油工业出版社,2008.

[5]海上油气田完井手册编委会.海上油气田完井手册[M].北京:石油工业出版社,1998.

Application effect analysis of the energysavingmeasures in offshore oil and gas fields

Xu Liying LiHui

(CNOOC Research Institute,Beijing,100027)

Taking a developmentproject of offshore oil and gas fields in China for example,thepaper analyzed the application of the energysavingmeasures and evaluated their energysaving effects.Themeasures included the application of the associated gas recovery,waste heat recovery and hot oilpipe heat exchanger,electricsubmersiblepump"oneon-one"frequency conversion control,tubingsize optimization and onshore terminal energy-savingmeasures.The resultssuggested that,by taking the above energysavingmeasures,the oil and gas fields weresupposed tosave energy by 2.15×1015J (or converted coal equivalent of 71 231 tons for one year)annually on average,accounting for 65.1% of the totalproject energy consumption.Moreover,the energy utilization rate of the offshoreproject would get improved from 20.1%to 44.1%, reaching the advanced level of offshore oil and gas developmentprojects.

offshore oil and gas fields;energysavingmeasures;energysaving effect

2013-11-13改回日期:2014-01-06

(编辑:叶秋敏)

徐丽英,女,高级工程师,1984年毕业于原华东石油学院机械系储运专业,现主要从事石油工程方面的研究、设计和管理工作。地址:北京市东城区东直门外小街6号海油大厦(邮编:100027)。电话:010-84522694。E-mail:xuly@cnooc.com.cn。