保护渣矿物组分对其熔点和粘度的影响规律

韩秀丽,潘苗苗,张韩,刘磊

(1.河北联合大学 矿业工程学院,河北 唐山,063009;2.河北省矿业开发与安全技术实验室,河北 唐山063009)

近几年来,国内外钢铁企业为节约能源、降低成本,普遍采用高拉速连铸技术。保护渣在保证连铸工艺顺行和获得表面质量优良的铸坯方面的作用愈显突出,同时高拉速连铸技术的实现给连铸工艺也带来了许多新的难题,其中保护渣润滑和传热功能的正常发挥直接影响着铸坯表面质量[1]。保护渣功能的正常发挥与其组成成分关系重大,保护渣成分又分为化学成分和矿物成分。为提高铸坯表面质量,必须全面深入研究连铸保护渣的熔化性能、粘性特征等,以满足在高拉速连铸条件下的结晶器内的充分润滑与均匀传热[2]。鉴于原材料对保护渣的性能和稳定性以及加工性能有着较大影响,实验室内由化学纯试剂配制而成保护渣,均有一定的局限性,其研究成果不能直接用于现场指导配渣生产。因此在实验室内配比不同矿物成分的保护渣,并研究矿物成分对保护渣熔点和粘度的影响对于连铸工业保护渣应用具有重要指导意义。

1 实验

1.1 渣料配制

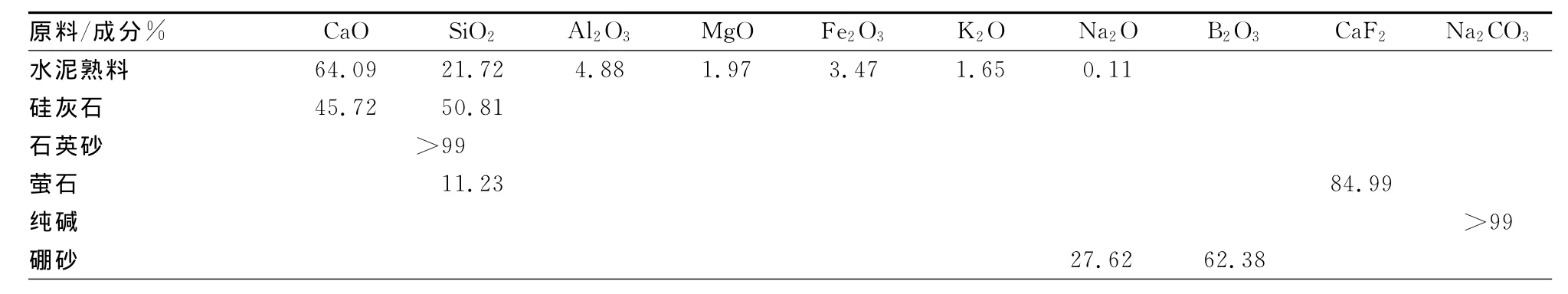

本实验选用水泥熟料为主,少量硅灰石为辅作为实验保护渣的基料成分,并添加适量石英砂来调整基料的碱度;选用萤石(CaF2)和纯碱(NaCO3)作为实验渣的主要熔剂,并配加固定量的熔剂无水硼砂(Na2B4O7),以合理调节保护渣的黏度和熔点,避免熔化过程中出现分熔现象[3-4]。工业矿物原料的化学成分见表1。

表1 配渣原料的化学成分

为了系统研究保护渣的矿物组成及含量变化对其熔点、粘度以及热流的影响规律,参考保护渣实际生产中各原料的应用范围,以及已知的硅酸盐相平衡状态图,建立实验渣系如表2所示。

表2 实验研究渣系的配比方案

1.2 实验装置

本实验采用RDS-04全自动炉渣熔点熔速测定仪测定保护渣熔化温度,采用HF-201型结晶器渣膜热流模拟和黏度测试仪,测试实验渣的黏度(1300℃),通过微机数据采集系统记录粘度数据。

2 试验结果与分析

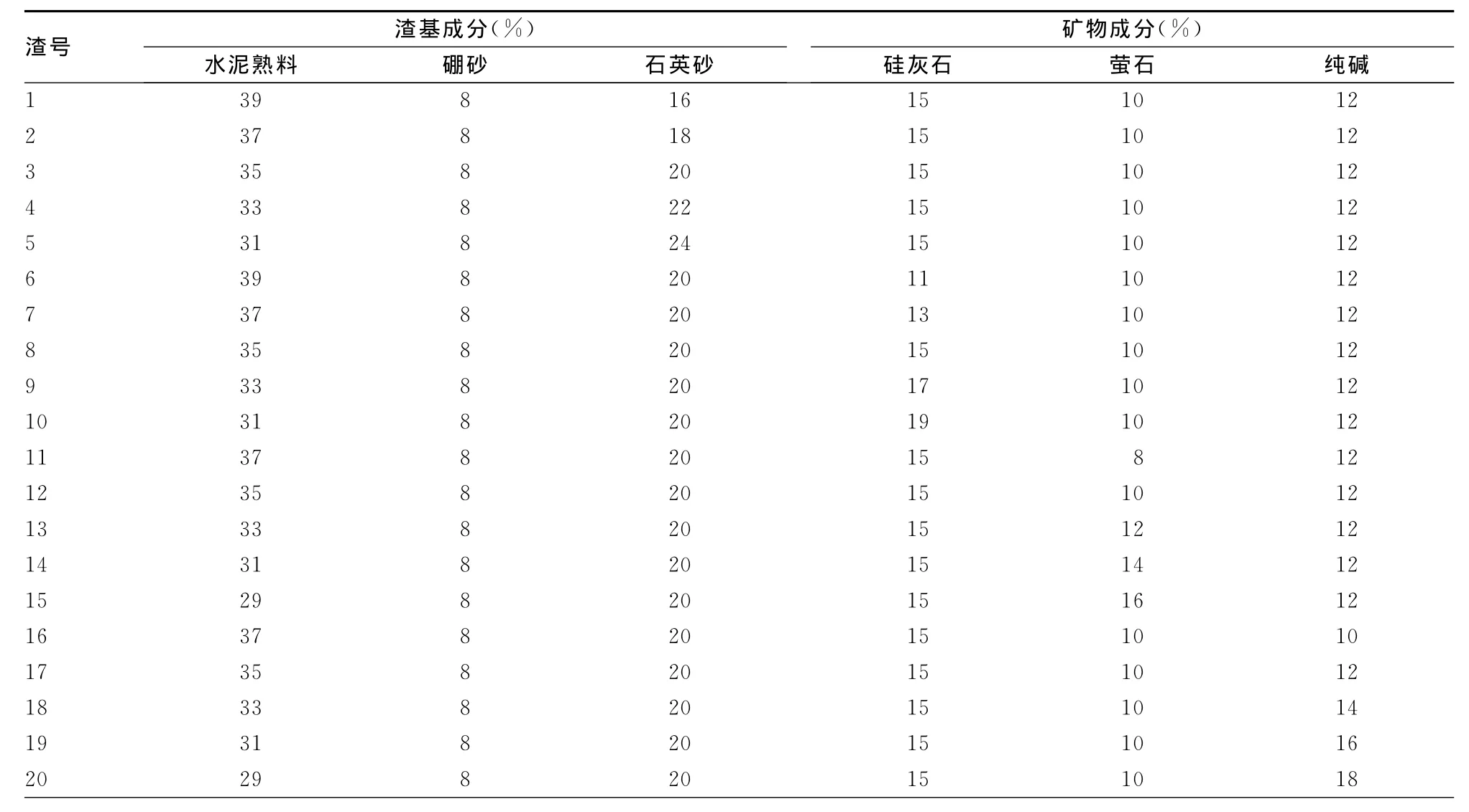

2.1 保护渣熔点-矿物组分变化曲线

保护渣是一种混合物,没有固定的熔点,一般利用半球点法测定保护渣柱熔化达到半球形状时的温度作为保护渣的熔点[5]。对于保护渣来说选择合适的熔化温度是非常重要的,对铸坯表面质量和连铸工艺都有很大的影响。

如图1所示,在本实验条件下,在一定的范围内,保护渣的熔化温度随萤石含量、纯碱含量的增加而降低;相反,熔化温度随石英砂含量的增加而增加;而熔点和硅灰石含量之间的关系较为复杂,在硅灰石含量小于15%时,熔化温度随硅灰石含量增加而增加,硅灰石含量大于15%时,熔化温度随硅灰石含量增加而降低。

通过对图1中(a)曲线分析可知,保护渣熔化温度随石英砂含量的增加而增加,这是因为石英砂的成分主要为SiO2,因为熔渣中SiO2含量增加,保护渣碱度降低,使得熔渣中O2-含量降低以至于Si-O四面体网络结构更坚固以致使熔化温度增大。由图1中(b)曲线可知保护渣熔点随硅灰石含量增大先增大后降低,在硅灰石含量达15%时,熔点最高为1080℃;萤石能够降低保护渣的熔点是因为萤石主要成分为CaF2,CaF2属于网络外体氧化物,能破坏硅酸盐网络结构,从而起到降低熔化温度的作用;随着纯碱含量的增加,连铸保护渣的熔化温度逐渐降低,这是因为纯碱的成分99%都Na2CO3,而连铸保护渣的熔化温度随着Na2CO3含量的增加逐渐降低。因此,通过调整保护渣中纯碱的含量能够明显的改变保护渣的熔点。

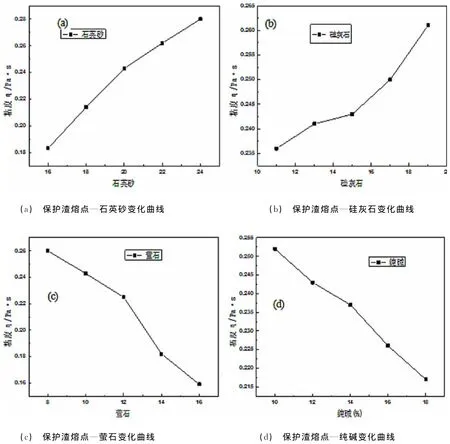

2.2 保护渣粘度-矿物组分变化曲线

连铸保护渣的粘度,对结晶器内发生的冶金行为包括液渣流入和消耗、润滑、夹杂物吸收等产生重要影响[6]。因此,为了保证保护渣在浇铸过程的良好性能,必须重视其粘度特性的研究和优化,而保护渣的成分对粘度具有重要的影响意义。

实验采用HF-201型结晶器渣膜热流模拟和黏度测试仪测定保护渣的粘度,炉膛温度恒定1300℃,分多次将预烧结好的渣料加入石墨坩埚送入炉内,待全部熔化后用钼杆将熔渣搅拌均匀。用已知粘度的蓖麻油来确定旋转粘度计的仪器常数K。测试保护渣粘度时,将石墨测头下降至距离石墨坩埚底部20mm处后旋转石墨测头,同时数据采集系统开始记录实验数据。

图1 熔点与保护渣组分的关系

根据硅酸盐熔渣的结构理论,连铸保护渣的粘性特征主要决定于硅氧四面体网络的连接程度,当熔渣的氧硅比增大时,硅氧四面体网络的连接方式由骨架式、层状、链状向岛状过渡,粘度相应减小。在实验条件下,保护渣粘度随石英砂、硅灰石含量的增加而增加;相反,保护渣粘度随萤石、纯碱含量的增加而降低。

通过对图2中(a)曲线分析可知保护渣粘度随石英砂含量的增加而增加这是因为熔渣中SiO2含量增加,保护渣碱度降低,保护渣粘度随碱度的降低而增加;由图2中(b)曲线可知保护渣粘度随硅灰石含量增大而增大,在含量小于15%时,硅灰石对粘度的增大作用较小,含量大于15%时硅灰石对年度的增大趋势变大;由图2中(c)曲线可知保护渣粘度随萤石含量的增加而降低,这是因为萤石的主要成分为CaF2,能引入静电势较小而数量较多使硅氧阴离子团解体的F-离子,另一方面,CaF2又能与高熔点氧化物CaO、MgO、Al2O3形成低熔点共晶体。提高熔渣的过热度及均匀性,也使熔渣的粘度大幅降低。而纯碱的主要成分为Na2CO3,高温下分解为Na2O和CO2,Na2O对粘度的影响可以从两个方面进行考虑,一方面O2-可以增大连铸保护渣的氧硅比,另一方面,Na+可以和硅氧四面体的一角成键,阻止硅氧四面体形成网络链或使网络链断开。

图2 粘度与保护渣组分的关系

3 结 论

(1)在本实验条件下,在一定的范围内,保护渣的熔化温度随萤石含量、纯碱含量的增加而降低;相反,熔化温度随石英砂含量的增加而增加;在硅灰石含量小于15%时,熔化温度随硅灰石含量增加而增加,硅灰石含量大于15%时,熔化温度随硅灰石含量增加而降低。

(2)在相同条件下条件下,一定范围内保护渣粘度随石英砂、硅灰石含量的增加而增加;相反,保护渣粘度随萤石、纯碱含量的增加而降低。

[1] 李殿明,邵明天,杨宪礼,等.连铸结晶器保护渣应用技术[M].北京:冶金工业出版社,2008.

[2] 杜恒科.宽板坯连铸结晶器保护渣理化性能研究及应用[D].重庆:重庆大学,2006.

[3] WANG Hong Ming,LI Gui Rong,LI Bo,et al.Effect of B2O3on Melting temperature of CaO-based ladle refining slag[J].ISU Internation al,2010,17(19):18-22.

[4] LI Gui Rong,WANG Hong Ming,DAI Qi Xun,et al.Physical properties and regulating mechanism of fluoride-free and harmless B2O3-con taining mould flux.[J].ISU International,2007,14(1):25-28.

[5] 朱立光,万爱珍,王硕明,等.高速连铸保护渣熔化特性的实验研究[J].河北理工学院学报,2000,22(1):13-18.

[6] 潘志胜,王谦,何生平,等.连铸保护渣组分对粘度的影响[J].特钢技术,2010,16(2):18-22.