苯丙表面施胶剂的合成及应用

张国运 王 飞 李建军 刘 侠 张昌辉

(陕西科技大学教育部轻化工助剂化学与技术重点实验室,陕西西安,710021)

近年来,苯乙烯丙烯酸酯共聚物(SAE)表面施胶剂在造纸工业得到了广泛应用[1],其中,阳离子型产品对纸张施胶效果和印刷性能改善更为有效,己成为研究热点[2]。常规乳液聚合中乳化剂是通过物理作用吸附于乳胶粒表面,使用小分子乳化剂的聚合物乳液在成膜过程中易向界面迁移聚集,影响涂膜的耐水性、附着力和黏接强度等性能。反应型乳化剂是指分子结构中含有可进行聚合反应的基团(通常指双键)[3- 6],能够在高温或引发剂的作用下发生自聚合反应或与其他不饱和单体进行共聚合反应的一类表面活性剂,也称为反应型乳化剂或表面活性单体[7]。这类新型乳化剂在多相聚合中能以化学键键合于乳胶粒子表面,而不是靠物理吸附作用吸附于粒子表面。这有助于提高聚合物乳液的稳定性,改善聚合物膜的耐水性、耐溶剂性、光泽度和附着力等,在制备具有特殊表面性能的聚合物粒子方面,有较好的应用前景,因此,新型反应型乳化剂的合成及其性能研究成为当前的主要方向。本研究以马来酸酐、聚乙二醇1000、氯磺酸和氢氧化钠为原料,合成了反应型乳化剂,将该乳化剂应用到苯丙共聚物乳液聚合中,与传统乳化剂十二烷基苯磺酸钠(SDBS)/OP-10进行了性能比较,并进行了表面施胶剂的性能和应用研究。

1 实 验

1.1实验原料

聚乙二醇1000、马来酸酐(MA)、氯磺酸、氢氧化钠、苯乙烯(St)、丙烯酸丁酯(BA)、丙烯酰胺(AM)、十二烷基苯磺酸钠(SDBS)、OP-10和过硫酸铵为分析纯,甲基丙烯酰氧乙基三甲基氯化铵(DMC)和表面施胶淀粉为工业级。施胶原纸为未施胶双胶纸,定量70 g/m2。

1.2反应型表面活性剂的制备

1.2.1马来酸聚乙二醇酯硫酸钠(MP)的合成

在装有搅拌器、温度计和回流冷凝管的三口烧瓶中,加入摩尔比为1∶1的马来酸酐和聚乙二醇1000,加热升温至85℃,恒温反应2.5h,降温至55℃,向反应体系中缓慢加入氯磺酸(马来酸酐、聚乙二醇1000和氯磺酸的摩尔比为1∶1∶1.1),继续反应1.5h,降至室温,用30%NaOH溶液中和至pH值为8~9,出料。

1.2.2苯丙表面施胶剂的制备

在装有搅拌器、温度计和回流冷凝管的三口烧瓶中,加入一定量的MP和去离子水,升温至60℃,不断搅拌下分别滴加St和BA的混合物以及AM和DMC的混合物,在滴加混合单体的同时滴加过硫酸铵,注意控制滴加速度,过硫酸铵在反应单体加完后30 min内加完,引发剂滴加完毕升温至85℃反应3 h,降温出料,得到苯丙表面施胶剂乳液。以SDBS和OP-10为乳化剂制备对照乳液。

1.3性能测试

固含量:乳液在105℃烘箱中干燥4 h后放入干燥器冷却30 min,称取固形物质量进行计算。

黏度:在25℃时使用1#转子,在60 r/min的条件下经NDJ-79数显黏度计(上海天平仪器厂)测得。

pH值:用PB-10型酸度计进行测定。

FT-IR分析:KBr压片法制样,用德国BRUKER公司的VECTOR 22傅里叶变换红外光谱测定仪测定,测定范围4000~400 cm-1,扫描次数为32次,分辨率为4 cm-1。

TEM分析:乳液经质量分数为2%的磷钨酸染色后用HITACHI公司H- 600型透射电镜测定,分辨率为0.204 nm。

乳胶膜吸水率的测定:将乳胶膜用蒸馏水洗净、干燥后准确称其质量(记为“m0”),投入蒸馏水中浸泡24 h后取出,用滤纸去除表面水迹,称其质量(记为“m1”),然后计算吸水率。用吸水率的大小表征膜的耐水性;吸水率越小,膜的耐水性越好。

表面张力的测定:取纯化后的物质加水配成不同质量浓度的溶液和乳液,再用最大气泡法测定乳化剂水溶液的表面张力。

1.4 表面施胶工艺

将苯丙表面施胶剂与糊化后一定浓度的表面施胶淀粉按一定比例混合成施胶液。本研究采用实验室涂布机对双胶纸进行表面施胶,将原纸铺在涂布机上,一端固定,开动施胶辊,使胶液均匀涂在纸上,再经干燥、压光,施胶后纸张在上光机上于110℃干燥15 min。成纸按国家标准方法检测相关质量指标。

2 结果与讨论

2.1反应型乳化剂MP的性能

2.1.1MP的红外光谱分析

图1 MP的红外光谱图

2.1.2MP的表面张力和临界胶束质量浓度

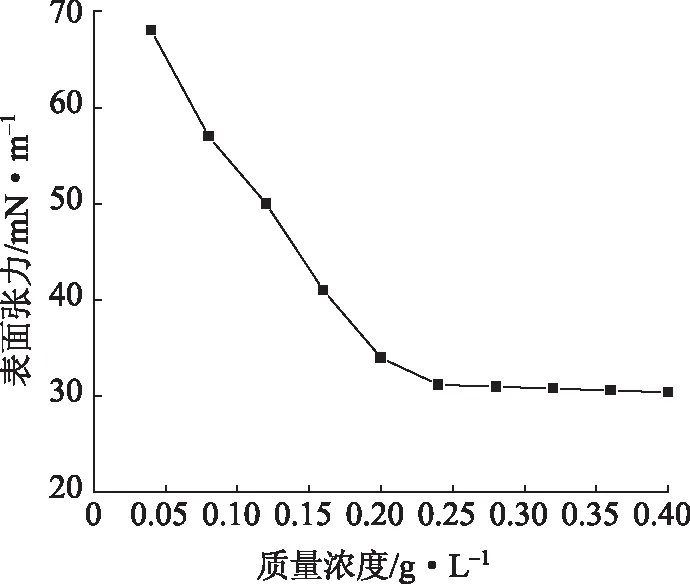

MP的表面张力如图2所示。由图2可知,在MP质量浓度较低的条件下,表面张力随其质量浓度的增加而直线下降;MP质量浓度达到一定值时,表面张力不再发生变化或变化甚微。这是因为当MP质量浓度达到一定值时,界面上形成了乳化剂单分子层,全部空气-水界面变成空气-油界面,即液面被乳化剂分子饱和,此时若再增加乳化剂质量浓度,界面上的乳化剂不可能再增加,则表面张力不会再变小,增加的乳化剂只能在介质内部形成胶束,MP溶液的最小表面张力为31.2 mN/m左右,此时,其质量浓度即为临界胶束质量浓度。由图2可知,MP溶液的临界胶束质量浓度为0.24 g/L。

图2 MP质量浓度与表面张力的关系

2.2苯丙表面施胶剂乳液的性能

2.2.1苯丙表面施胶剂乳液的红外光谱分析

图3 苯丙表面施胶剂的红外光谱图

2.2.2苯丙表面施胶剂乳液的表面张力

通过测试乳液表面张力可以判断乳化剂是否与单体发生聚合。根据Abele等人[8]的研究,如果乳化剂完全键合在乳胶粒子上,则聚合物乳液表面张力就应接近于纯水的表面张力,否则乳化剂分子仅仅通过物理吸附作用吸附在胶粒表面。合成的聚合物乳液表面张力如图4所示。

由图4可知,与反应型乳化剂MP水溶液的表面张力(31.2 mN/m)相比,由MP制得的乳液表面张力非常高(52.6~65.7 mN/m),接近于纯水的表面张力,这表明只有很低浓度的MP存在于水相中。这正是由于反应型乳化剂分子中存在能够参与聚合反应的双键,在聚合过程中能够与单体发生共聚合反应,以化学键的方式结合在乳胶粒子上,乳化剂分子将不再出现解析,水相中游离的表面活性剂很少,所以乳液表面张力很高。从1#样品~5#样品可知,随MP含量的增加,未参与反应的乳化剂增多,这些未反应的乳化剂像小分子乳化剂一样以物理吸附的方式附着在乳胶粒子表面,致使乳液表面张力下降。由SDBS/OP-10制得的乳液表面张力(40.5 mN/m)和其水溶液的表面张力(35.3 mN/m)比较接近,这说明SDBS/OP-10完全依靠物理吸附作用吸附在乳胶粒子表面。

图4 聚合物乳液的表面张力

2.2.3苯丙表面施胶剂乳胶膜的耐水性

苯丙表面施胶剂乳胶膜的吸水率如图5所示。由图5可知,由MP制备的苯丙表面施胶剂乳胶膜耐水性明显强于SDBS/OP-10制备的乳胶膜。15天后,SDBS/OP-10制备的乳液乳胶膜吸水率达到了44.2%,而MP制备的苯丙表面施胶剂乳液乳胶膜吸水率仅为19.1%。由反应型乳化剂代替普通乳化剂可以制得耐水性更好的聚合物乳液,这是因为反应型乳化剂是通过化学键连接到聚合物分子结构中,乳化剂分子不会迁移,膜表面的亲水基团极少,因此,乳液乳胶膜对水分子的吸附和渗透作用会明显减弱[9]。

图5 苯丙表面施胶剂乳液乳胶膜吸水率变化曲线

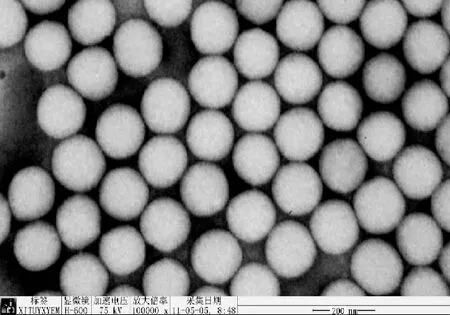

2.2.4苯丙表面施胶剂乳液的TEM分析

苯丙表面施胶剂乳液的TEM照片如图6所示。从图6可知,苯丙表面施胶剂具有正常的球形结构,球状分散相颗粒均匀分布在溶液中,颗粒直径约为145 nm;其微粒形状规整、大小均一,有利于更好地覆盖在纸张表面,提高施胶效果。

图6 苯丙表面施胶剂乳液的TEM照片

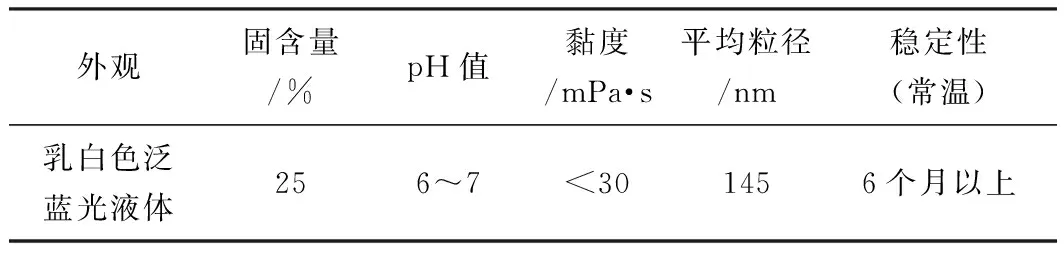

2.2.5苯丙表面施胶剂的性能指标

对苯丙表面施胶剂乳液的产品性能进行检测,结果见表1。

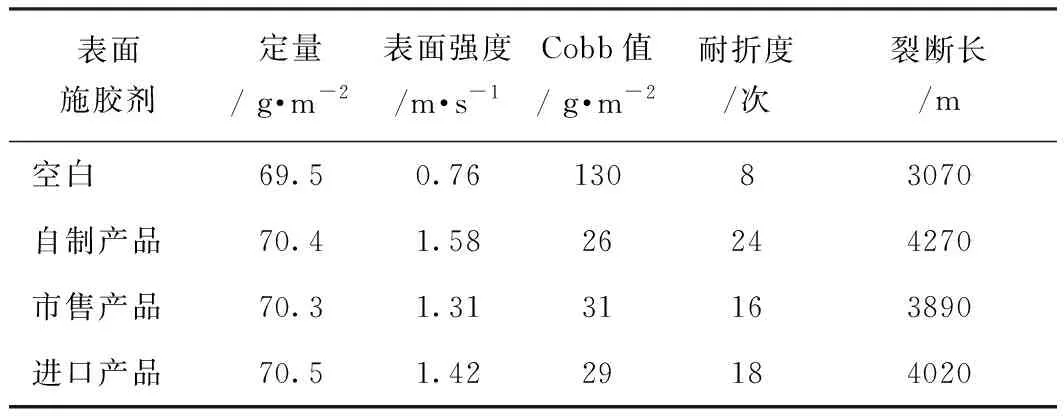

2.2.6苯丙表面施胶剂的应用实验

将2.5 kg苯丙表面施胶剂和65 kg表面施胶淀粉

表1 苯丙表面施胶剂的性能指标

复配(自制产品)对未施胶双胶纸进行表面施胶,施胶后双胶纸性能如表2所示;同时,在相同条件下,对国产市售苯丙表面施胶剂(市售产品)和进口苯丙表面施胶剂(进口产品)进行了对比实验(见表2)。

表2 不同表面施胶剂对双胶纸性能的影响

由表2可以看出,与未施胶纸及经过市售产品和进口产品表面施胶后的双胶纸相比,经过自制产品施胶后双胶纸的抗水性能(Cobb值)和强度性能(如表面强度、耐折度和裂断长)明显提高。这是因为自制的反应型乳化剂经反应后大部分以共价键形式键合于分子链中,乳液颗粒表面覆盖的乳化剂很少,这样的表面施胶剂乳液在表面施胶时会消除低分子乳化剂的不足。自制苯丙表面施胶剂分子中含有疏水性基团和亲水性基团,当自制苯丙表面施胶剂与表面施胶淀粉复配的混合物对双胶纸施胶时,混合施胶液一部分渗入纸层中,填充纤维间的空隙,增加纤维间的黏结力,改善双胶纸的强度性能;一部分停留在纸张表面形成薄膜,这时薄膜中疏水性基团朝外排列,降低了纸张比表面自由能,从而提高了纸张抗水性能。

3 结 论

3.1以马来酸酐、聚乙二醇1000、氯磺酸和氢氧化钠为原料制备了反应型乳化剂马来酸聚乙二醇酯硫酸钠(MP),然后再以MP、苯乙烯(St)、丙烯酸丁酯(BA)、丙烯酰胺(AM)和甲基丙烯酰氧乙基三甲基氯化铵(DMC)为原料,以过硫酸铵为引发剂,制备了苯丙表面施胶剂。

3.2以FT-IR和TEM对苯丙表面施胶剂进行了表征,FT-IR分析表明苯丙表面施胶剂具有预期的共聚物结构;TEM照片显示其乳液微粒呈球形结构,微粒直径约为145 nm。

3.3MP的临界胶束质量浓度约为0.24 g/L,此时其表面张力约为31.2 mN/m。由反应型乳化剂MP制备的乳胶膜耐水性明显强于十二烷基苯磺酸钠(SDBS)/OP-10制备的乳胶膜。15天后,SDBS/OP-10制备的乳液乳胶膜吸水率达到了44.2%,而MP制备的乳液乳胶膜吸水率仅为19.1%。

3.4与未施胶纸及经过市售产品和进口产品表面施胶后的双胶纸相比,经过自制产品(自制苯丙表面施胶剂和表面施胶淀粉复配)施胶后的双胶纸的抗水性能(Cobb值)和强度性能(如表面强度、耐折度和裂断长)明显提高。

参 考 文 献

[1] 张 恒, 张岩冲, 刘丽丽. 苯乙烯丙烯酸酯聚合物表面施胶剂的研究进展[J].造纸科学与技术, 2011, 30(3): 60.

[2] 武慧妍, 张宏伟. 表面施胶用阳离子苯丙乳液的制备及应用[J]. 造纸科学与技术, 2011, 30(1): 47.

[3] Guyot A, Tauer K. Review of polymerizable surfactants[J]. Advances in Polymer Science, 1994, 111(3): 44.

[4] Holmber K. Polymerizable surfactants[J]. Progress in Organic Coating, 1992, 20(4): 325.

[5] Tuin G, Candau F, Zana R. The influence of salicylate counterions on the aggregation behaviour of polymerizable cationic surfactant[J]. Colloids Surf, 1998, 131(16): 303.

[6] Stahler K, Shelb J, Candau F. A study of multicompartment polymeric micelles[J]. Mater Sci Eng, 1999, 10(11): 171.

[7] 于亚明, 王中华, 高保娇, 等. 表面活性单体NaAMC14S的胶束化行为对共聚合过程的影响[J].物理化学学报, 2006, 22(4): 496.

[8] ABELE S, ZICMANIS GRAILLAT C, et al. Cationic and zwitterionic polymerizable surfactants: quaternary ammonium dialky maleates, isynthesis and haracterization[J].Langmuir, 1999, 15(4): 1033.

[9] ABELE S, ZICMANIS GRAILLAT C, et al. Films from styrene-butyl acrylate lattices using maleic or succinic surfactants: mechanical properties, water rebound and grafting of the surfactants[J].Polymer, 2000, 41: 1147.