Design-Expert在磨矿试验设计及参数优化中的应用

王泽红 孔令斌 程 旭,2

(1.东北大学资源与土木工程学院,辽宁 沈阳 110819;2.天津水泥工业设计研究院有限公司,天津 300400)

Design-Expert在磨矿试验设计及参数优化中的应用

王泽红1孔令斌1程 旭1,2

(1.东北大学资源与土木工程学院,辽宁 沈阳 110819;2.天津水泥工业设计研究院有限公司,天津 300400)

为了在较小的试验工作量情况下取得可信度高的磨机利用系数与介质充填率、料球比和磨矿时间关系的数学模型,采用Design-Expert 8.0软件对磨矿试验方案进行设计,并对试验结果进行模型拟合和试验验证。结果表明:单因素对磨机利用系数影响的强弱顺序为料球比>介质充填率>磨矿时间,交互作用对磨机利用系数影响的强弱顺序为介质充填率与料球比>料球比与磨矿时间>介质充填率与磨矿时间。在介质充填率取35.79%、料球比取1.12、磨矿时间取42.09 min情况下,磨机利用系数取得最大值,预测值达0.298 t/(m3·h)。Design-Expert 8.0软件推荐的几组优秀参数组合所对应的磨机利用系数预测值与验证试验结果非常接近,说明Design-Expert 8.0软件可以快速、高效、准确地对磨矿试验方案进行设计和参数优化。

Design-Expert 8.0 充填率 料球比 磨矿时间 数学模型

磨矿作业是整个选矿厂生产工艺流程中最关键的环节之一,其处理能力的大小直接决定着整个选矿厂的生产能力,其产品的质量特性(粒度、单体解离度等)对后续选别作业指标乃至整个选矿厂的技术和经济指标影响较大,同时磨矿作业也往往是整个选矿生产工艺流程中较薄弱和较难以操控的环节[1-4]。

影响磨矿作业指标的因素众多,且各因素之间又有交互作用,因此,对各种因素进行调控难度较大。通常情况下被磨物料性质(给料粒度、矿石可磨性等)和磨机结构(磨机类型与规格、衬板的形状和材质等)不会轻易改变,较容易改变的是磨机的工作条件,如磨矿介质形状、尺寸、配比及材质、介质充填率、磨机转速率、料球比、磨矿时间、磨矿浓度、补加球制度等[5-10]。

Design-Expert 8.0软件是美国State-Ease公司开发的试验设计软件,目前广泛应用于各类多因素试验设计和分析中。该软件采用Box-Behnken、Central Composite等方法,可考虑数10种因素,利用该软件设计的部分正交试验可以大大减少试验工作量,同时可以对试验数据进行分析,得到拟合曲线及数学模型;利用其提供的不同因素的二维等值线图形还可以预测试验结果,也可以利用其提供的三维立体关系图,进一步求得试验的最佳条件[11-14]。

介质充填率、料球比、磨矿时间及其交互作用对磨机利用系数影响试验以太钢尖山铁矿石为对象,用Design-Expert 8.0软件设计试验方案,并对试验参数进行优化。

1 试验原料、设备及方法

1.1 试验原料

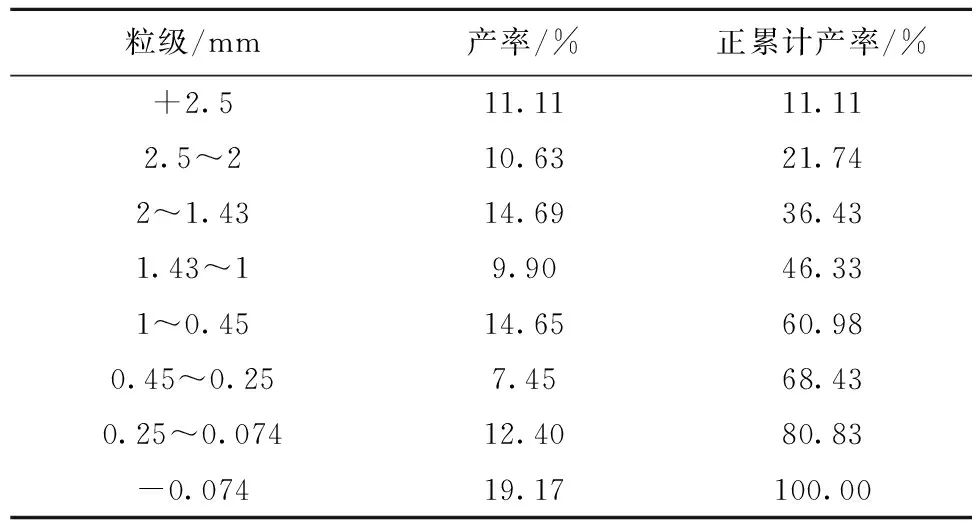

试验原料为太钢尖山铁矿石,采用实验室pex-100×125型颚式破碎机和400×250型对辊破碎机将其破碎至-3.2 mm,然后混匀、缩分,得磨矿试验用原料,该原料筛析结果见表1。

表1 试验原料粒度筛析结果Table 1 Particle size analysis of the sample

1.2 试验设备

试验采用φ305 mm×305 mm中心传动式球磨机,有效直径和长度均为305 mm,光滑内衬,筒体与端盖连接处有光滑的圆角,有效体积为0.023 m3,φ50、φ30、φ20 mm钢球介质质量配比为35%、25%、40%,磨机转速为70 r/min,转速率为91.30%。磨机装有转数计数器,而且能够在完成指定转数后自动停机。

1.3 试验方法

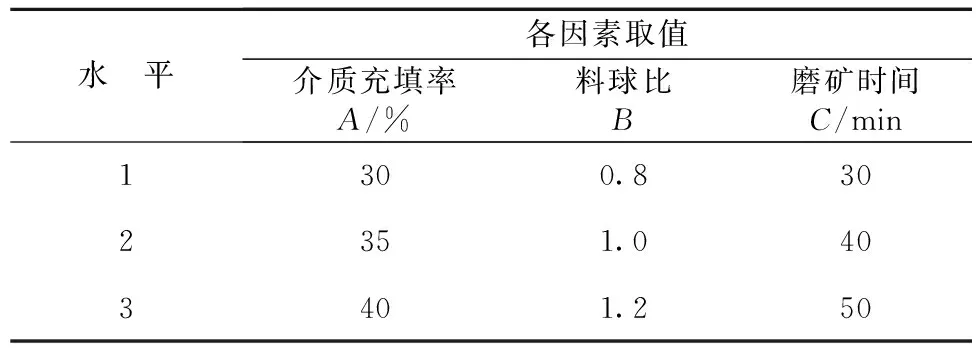

在探索试验确定了介质充填率、料球比和磨矿时间对磨机利用系数适宜取值范围的基础上,通过干式磨矿试验研究介质充填率、料球比和磨矿时间对磨机利用系数的影响,并建立这些参数间关系的数学模型。为了减少试验工作量,采用Design-Expert 8.0软件提供的Box-Behnken正交试验方案,即三因素三水平部分正交试验方案安排试验,试验条件及水平见表2。

2 试验结果及分析

2.1 试验结果

采用Design-Expert 8.0软件提供的三因素三水平部分正交试验方案进行磨矿试验,磨矿产品用孔径为0.074 mm的标准筛进行筛分,并计算磨机利用系数q-0.074。试验安排及结果见表3。

表2 试验影响因素及水平Table 2 Levels and parameters of orthogonal test for grinding test

表3 正交试验安排及结果Table 3 Design and results of orthogonal test for grinding

2.2 磨机利用系数q与各影响因素之间关系数学模型的建立与检验

Design-Expert 8.0软件依据拟合误差最小原则选取理想模型对表3中的试验数据进行拟合,得到的磨机利用系数q-0.074与各影响因素之间关系的数学模型为

q-0.074=-1.939+0.078 0A+1.15B+0.009 69C-

0.008 75AB+0.000 545AC-0.001 63BC-

0.001 27A2-0.342B2-0.000 332C2.

(1)

图1为数学模型的学生化残差(学生化残差是评价各观测数据相对于回归拟合曲线是否为异常点的依据,残差值越大,图中的残差点偏离直线越远,表示拟合效果越差)分布图。

由图1可以看出,其残差各点的分布几乎在一条直线上,说明模型拟合效果较好。

根据数学模型中各影响因素的系数的绝对值大小可以看出各影响因素对磨机利用系数影响的强度。系数绝对值越大,该因素对因变量(此处为磨机利用系数)的影响越大。由此可知,单因素对磨机利用系数影响的强弱顺序为料球比>介质充填率>磨矿时间,交互作用对磨机利用系数影响的强弱顺序为介质

图1 磨机利用系数q-0.074残差分布图Fig.1 Residual diagram for mill utilization coefficient q-0.074

充填率与料球比>料球比与磨矿时间>介质充填率与磨矿时间。

Design-Expert 8.0软件所生成的磨机利用系数与介质充填率、料球比、磨矿时间间关系的等值线及三维关系图显示,固定3个因素中的1个,其余2个因素中的任何一个增大,磨机利用系数均先增大后减小。

2.3 模型参数优化及验证

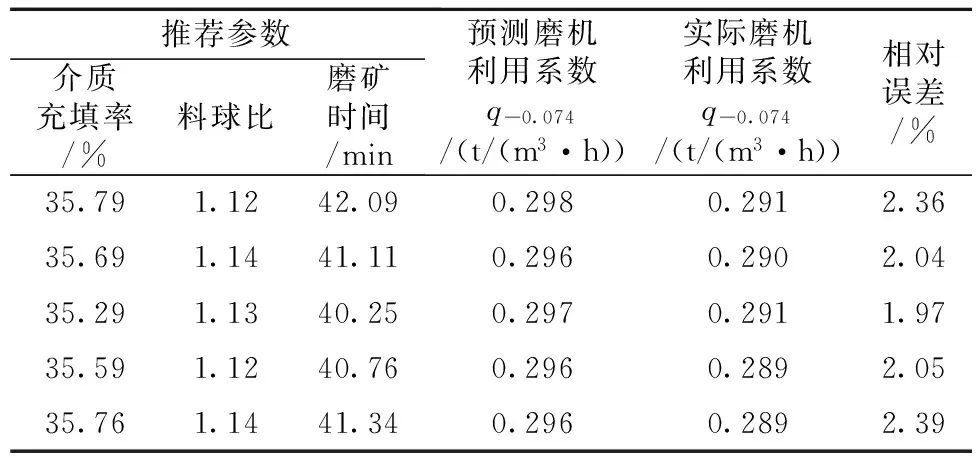

根据表2、表3及建立的数学模型,Design-Expert 8.0软件推荐了10组较高磨机利用系数的参数组合,实验室对从中优选的5组较优参数组合所对应的结果进行了验证,结果见表4。

表4 验证试验条件及结果Table 4 Verification test conditions and results

从表4可以看出:Design-Expert 8.0软件推荐的几组优秀参数条件所对应预测的磨机利用系数,与在该条件下实验室所取得的实际磨机利用系数非常接近,相对误差仅在2%左右,说明Design-Expert 8.0软件所建立的磨机利用系数与介质充填率、料球比、磨矿时间关系模型准确、可靠。当介质充填率取35.79%、料球比取1.12、磨矿时间取42.09 min时,磨机利用系数的预测值和实际值都达到最大,分别达0.298、0.291 t/(m3·h)。

3 结 论

(1)采用Design-Expert 8.0软件对磨矿试验方案进行设计,可大大减少试验工作量,提高试验效率。

(2)采用Design-Expert 8.0软件对试验数据进行拟合,建立了介质充填率、料球比和磨矿时间与磨机利用系数之间关系的数学模型;确定了各影响因素对磨机利用系数影响的强度,单因素对磨机利用系数影响的强弱顺序为料球比>介质充填率>磨矿时间,交互作用对磨机利用系数影响的强弱顺序为介质充填率与料球比>料球比与磨矿时间>介质充填率与磨矿时间。

(3)采用Design-Expert 8.0软件对试验结果进行分析、优化,得到了介质充填率、料球比和磨矿时间与磨机利用系数之间的变化关系,并确定了各影响因素最佳的取值,在介质充填率取35.79%、料球比取1.12、磨矿时间取42.09 min情况下,磨机利用系数取得最大值,预测值达0.298 t/(m3·h)。

(4)Design-Expert 8.0软件推荐的优秀参数组合所对应的磨机利用系数与验证试验结果非常接近,说明利用Design-Expert 8.0软件对磨矿试验方案进行设计及参数优化可行。

[1] 陈炳辰.磨矿原理[M].1版.北京:冶金工业出版社,1989. Chen Bingchen.Grinding Principle[M] .1st ed.Beijing:Metallurgical Industry Press,1989.

[2] 王泽红,陈炳辰.磨矿机负荷检测的现状与发展趋势[J].中国粉体技术,2001,7(1):19-23. Wang Zehong,Chen Bingchen.Present state and development trend for ball mill load measurement[J].China Powder Science and Technology,2001,7(1):19-23.

[3] 王泽红,陈炳辰.球磨机内部参数的三因素检测[J].金属矿山,2002(1):32-34. Wang Zehong,Chen Bingchen.Tri-factor testing of the internal parameters of ball mill[J].Metal Mine, 2002(1):32-34.

[4] 段希祥.碎矿与磨矿[M].2版.北京:冶金工业出版社,2006. Duan Xixiang.Crushing and Grinding[M].2nd ed.Beijing:Metallurgical Industry Press,2006.

[5] 程 旭,武豪杰,王泽红.介质制度对磨矿过程影响的研究进展[J].金属矿山,2013(9):104-107. Cheng Xu,Wu Haojie,Wang Zehong.The research progress of effect on grinding media system on grinding process[J].Metal Mine,2013(9):104-107.

[6] 武俊杰,戴惠新.浅析磨矿过程的影响因素[J].云南冶金,2009,38(6):13-16. Wu Junjie,Dai Huixin.Brief analysis of influence factors on grinding processing[J].Yunnan Metallurgy,2009,38(6):13-16.

[7] 朱一民,韩跃新,王泽红,等.球磨机中低品位铝土矿的选择性磨矿研究[J].金属矿山,2009(6):60-63. Zhu Yimin,Han Yuexin,Wang Zehong,et al.Selective grinding of low grade bauxite in ball mill grinding[J].Metal Mine, 2009(6):60-63.

[8] 崔学茹,刘厚乾,李明东.磨矿介质与磨矿效率剖析[J].矿业工程,2005,3(6):35-37. Cui Xueru,Liu Houqian,Li Mingdong.Relation between grinding medium and grinding efficiency[J].Mining and Metallurgical Engineering,2005,3(6):35-37.

[9] 于福家,韩跃新.磨机细磨介质优化研究[J].金属矿山,1997(3):29-31. Yu Fujia,Han Yuexin.Study on the optimization of fine grinding medium[J].Metal Mine,1997(3):29-31.

[10] 毛益平,陈炳辰,高继森.球磨机有功功率和磨矿效率影响因素研究[J].矿业工程,2000,20(4):48-50. Mao Yiping,Chen Bingchen,Gao Jisen.Factors affecting ball mill′s active power and grinding efficiency[J].Mining and Metallurgical Engineering,2000,20(4):48-50.

[11] 陶有俊,Daniel Tao,赵跃民,等.采用Design-Expert设计进行优化Falcon分选试验[J].中国矿业大学学报,2005,34(3):343-348. Tao Youjun,Daniel Tao,Zhao Yuemin,et al.Design and optimization of Falcon separation test using Design-Expert software[J].Journal of China University of Mining & Technology,2005,34(3):343-348.

[12] 邓荣东,刘全军,胡 婷,等.云南某低品位硅质胶磷矿浮选试验研究[J].非金属矿,2013,36(3):37-40. Deng Rongdong,Liu Quanjun,Hu Ting,et al.Study on flotation of low-grade and siliceous collophane of Yunnan[J].Non-metallic Mines,2013,36(3):37-40.

[13] 任浩华,关 杰,王芳杰,等.采用Design-Expert软件优化高频气力分选机风量配合设计[J].环境污染与防治,2013(7):27-30. Ren Haohua,Guan Jie,Wang Fangjie,et al.Optimal design of the air volumes of high-frequency vibration air separator by Design-Expert[J].Environmental Pollution & Control,2013(7):27-30.

[14] 左爱连,张伟国.利用Design-Expert软件优化丝氨酸羟甲基转移酶产酶培养基[J].生物技术,2008,18(3):45-49. Zuo Ailian,Zhang Weiguo.Medium optimization of SHMT formation by response surface analysis[J].Biotechnology,2008,18(3):45-49.

(责任编辑 罗主平)

Application of Design-Expert in Grinding Test Design and Parameters Optimization

Wang Zehong1Kong Lingbin1Cheng Xu1,2

(1.CollegeofResourceandCivilEngineering,NortheasternUniversity,Shenyang110819,China;2.TianjinCementIndustryDesignandResearchInstituteCo.,Ltd.Tianjin300400,China)

In order to obtain a high reliable mathematical model of mill utilization coefficient with medium filling rate,material to grinding medium ratio,grinding time under small test work,grinding test was designed using Design-Expert 8.0 software,and the results were made model fitting and vertification.The results showed that single-factor influencing the mill utilization coefficient is weakened by grinded material to grinding medium ratio > medium filling rate > grinding time.Its interaction′s effect on the mill utilization coefficient are weaked as medium filling rate & material to grinding medium ratio > material to grinding media ratio & grinding time> medium filling rate and grinding time.Mill utilization coefficient reaches maximum,predictively at 0.298 t/(m3·h),with medium filling rate of 35.79%,material to grinding medium ratio of 1.12 and grinding for 42.09 min.The predicting parameters of mill utilization coefficient derived from Design-Expert 8.0 closely approached the test results,which means that Design-Expert 8.0 software can be used to design and optimize grinding test quickly,efficiently and accurately.

Design-Expert 8.0,Filling ratio,Ratio of material to grinding media,Grinding time,Mathematical model

2014-01-02

王泽红(1969—),男,副所长,副教授,博士,硕士研究生导师。

TD913;TP391

A

1001-1250(2014)-05-110-04