转炉煤气回收量的计量装置及方法研究

魏金辉

(承德钢铁集团有限公司自动化中心,河北 承德 067102)

转炉煤气是钢铁企业重要的二次能源,提高转炉煤气的回收量,不仅能有效降低生产成本,而且能极大地降低钢厂排放,实现清洁生产。转炉煤气回收量的计量存在以下难点:一是为了减少压力损失和工艺扩产后的管道能继续使用,工艺管径往往选择过大,工艺管道是3~4座转炉的总管,但实际回收时仅1~3座转炉回收,转炉煤气回收量过小,不能满足插入式差压流量计的最低流速要求,从而使计量数据不准,误差较大(回收量大时,仪表误差较小),无法满足工艺生产的需要;二是生产运行后,以往安装的流量计由于回收量过小,大都无法使用,但由于没有停产机会,管道无法缩径来提高流速,也无法安装孔板等节流装置;三是超声波气体流量计价格昂贵,备品备件成本高,不宜推广;四是现场工艺管道连接复杂,有些转炉找不到一个总管用于安装转炉煤气计量装置。由于以上原因,使转炉煤气回收量计量缺失,仅能靠工艺理论计算来估算回收量。因此,寻找一种不用流量仪表设备间接计量转炉煤气回收量的装置和方法势在必行。

1 转炉煤气回收量计量装置①

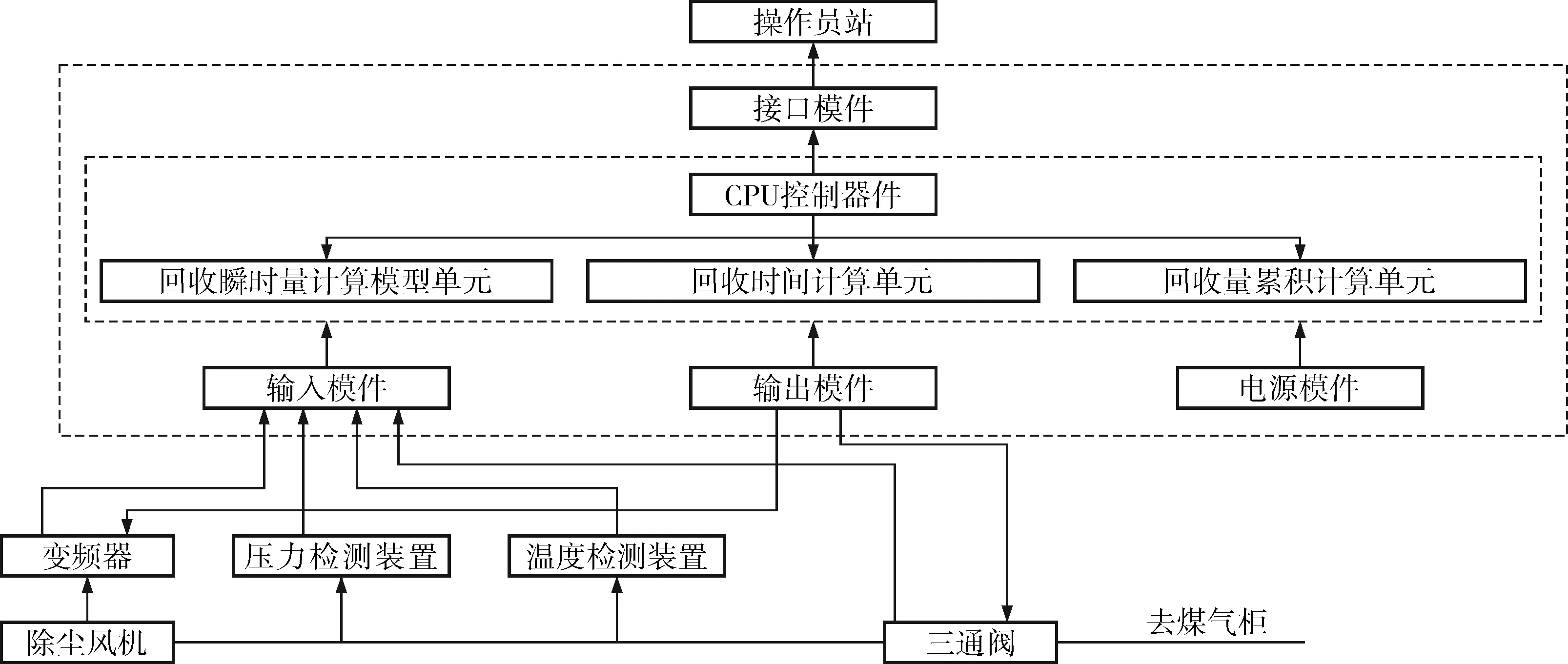

转炉煤气回收量计量装置包括变频器、三通阀、压力测量装置、温度测量装置、现场控制站和操作员站。现场控制站由输入模件、输出模件、电源模件、CPU控制器件、接口模件和总线底板模件(图1)组成。回收瞬时量计算模型单元、回收时间计算单元和回收量累积计算单元安装在CPU控制器件上。现场控制站的接口模件与操作员站连接,接口模件为工业交换机、以太网模板或现场总线中的一种,操作员站为工业计算机或工业触摸屏。

图1 转炉煤气回收量计量装置组成框图

变频器与除尘风机的电机连接,用于控制回收时的风机转速,三通阀安装在除尘管道上用于控制煤气回收与放散,压力测量装置和温度测量装置分别安装在除尘管道上用于检测煤气的压力和温度,用于流量补偿,压力测量装置、温度测量装置的输入信号与现场控制站的输入模件连接,变频器、三通阀的输入信号和控制信号分别与现场控制站的输入模件和输出模件连接,输入模件、输出模件、电源模件、CPU控制器件、接口模件通过总线底板模件连接并安装在总线底板模件上组成了现场控制站。压力测量装置可为压力变送器,温度测量装置可为Pt100热电阻,压力测量装置、温度测量装置、变频器和三通阀为成型设备,现场控制站为标准的PLC或DCS产品。

2 转炉煤气回收量计量方法流程

2.1 计算回收瞬时流量

利用回收瞬时量计算模型单元计算回收瞬时流量的模型为:

Fi=ni[κ·η·P1·T0/ (T1·P0)]

式中Fi——第i次回收的煤气瞬时流量,Nm3/s;

ni——第i次回收的风机的转速,由变频器控制并监测,随时变化,0 P0——标准大气压,P0=100kPa; P1——风机绝对工作压力,P1=100+p1(p1为工作压力,由压力测量装置测得),kPa; P1·T0/ (T1·P0)——由工作状态下的流量换算成标准状态下(标准大气压,20℃)的流量; T0——标准大气压下的绝对温度,T0=273+20=293K; T1——风机工作状态下的绝对温度,T1=273+t1(t1为工作温度,由温度测量装置测得),K; κ——比例系数,κ=Q额/n额,(Q额、n额由风机标牌给出),(min·m3)/(r·s); η——风机效率,根据现场整定。 风机额定工作流量Q额、风机额定转速n额和风机效率η在操作员站上输入。 利用回收时间计算单元计算回收时间,当三通阀的回收侧到位信号为1时,触发定时器开始计时,表示煤气回收开始;当三通阀的回收侧到位信号为0时,定时器停止计时,计算出这段时间为τi,τi表示第i次回收的煤气回收时间。 利用回收量累积计算单元计算累积流量: 式中Fi——第i次回收的煤气瞬时流量,Nm3/s; Q——n次回收的煤气累积流量,Nm3; τi——第i次回收的煤气回收时间,s。 由于煤气回收是间断进行的,统计出8h内的每次煤气回收时间与每次流量乘积的累加和,可以求出班累积流量;统计出24h内的每次煤气回收时间与每次流量乘积的累加和,可以求出日累积流量;以此类推。 某转炉煤气回收量计量装置变频器的型号为6ES70,三通阀2的型号为SQD643X-1,压力测量装置的型号为EJA530A,温度测量装置的型号为WZP-240,输入模件的型号为6ES7 331-7KF02-0AB0和6ES7 321-1BL00-0AA0,输出模件的型号为6ES7 332-7KF02-0AB0和6ES7 322-1BL00-0AA0,电源模件的型号为6ES7 307-1KA01-0AA0,CPU控制器件的型号为6ES7 315-2AH14-0AB0,接口模件的型号为Moxa EDS-G205、6ES7 343-1EX30-0XE0和6ES7 153-1AA03-0XB0,总线底板模件的型号为6ES7390-1GF30-0AA0。 计算回收瞬时流量: 120t转炉煤气回收风机,Q额= 64.2m3/s,n额=2035r/min,κ=Q额/n额=0.03155;现场实际整定,η=79.25%;p1=9kPa,P1=100+p1=109kPa;T0=273+20=293K;t1=70℃,T1=273+t1=343K;P0=100kPa。所以Fi=ni[κ·η·P1·T0/ (T1·P0)]=0.02328niNm3/s。 计算回收时间:实例中回收时间一般为τi=9~13min。 计算累积流量: 理论上ni=0~2035r/min,实例中回收时ni的取值在700~1 900r/min之间。若回收风机恒转速,则Fi为定值。 在100、150t转炉系统中,转炉煤气的回收管道均为DN2 600mm,流量范围均为26 000~100 000Nm3/h,单炉回收时工作流量仅为26 000Nm3/h ,利用差压式仪表测量时工作差压仅为50Pa左右,此时测量误差很大,再加上转炉煤气内含水量很大,水经常进入差压变送器内,使测量无法进行。利用本办法,100t转炉系统,回收风机为恒速,转速ni=795r/min,则Fi=18.5Nm3/s;150t转炉系统,回收风机为恒速,转速ni=1203r/min,则Fi=28Nm3/s。 120t转炉系统中,转炉煤气的回收管道为DN3 400mm,流量范围为30 000~200 000Nm3/h,利用差压式仪表测量时工作差压仅为20Pa左右,差压太小无法准确测量。如安装一套西门子气体流量计用来测量流量,测量仪表价格和维护费用很高。因回收风机转速为变速,利用本方法很容易计算出累积流量。笔者将120t转炉煤气回收公式计算值与西门子仪表检测对比数据进行比较,对比了36炉次的回收量,虽然有时偏差大,有时偏差小,但累积量偏差计算公式与西门子仪表检测的非常接近,累积误差仅为-0.12%,工艺认为该数据非常准确,完全满足工艺生产和计量的要求。 该方法使用一年多时间以来,误差可以控制在±2%,完全满足工艺生产和计量的需要,这种计量装置和方法可以不使用流量仪表设备间接计量转炉煤气回收量,用于指导炼钢煤气回收的生产,准确计量煤气回收量,无需增加额外成本,经济效益可观。特别解决了转炉煤气回收投产运行后,转炉煤气计量不准且无法安装流量计或由于工艺参数问题没有可选流量仪表的难题,具有一定的新颖性、创造性和实用性。2.2 计算回收时间

2.3 计算累积流量

3 转炉煤气回收量计量装置实例

4 结束语