多参数水质监测仪流路系统的优化设计

周小峰 温志渝 谢瑛珂 韩孝贞 于志强

(1.国家级微纳系统与新材料技术国际联合研究中心,重庆 400044;2.重庆大学新型微纳器件与系统国家重点学科实验室,重庆 400044)

水质监测是水资源环境保护的前提与基础,多参数水质监测是现代水质监测科学技术的重要发展方向之一[1]。而对在线多参数水质监测仪器而言,流路系统的设计是关键技术之一,其决定了流路切换与进样的顺序和精度,从而最终决定了仪器检测的精度。

目前,国内外多参数水质监测仪器正处于快速发展阶段,如美国HACH、意大利SYSTEA及国内的聚光科技等公司皆有着丰富的水质监测仪器开发经验。重庆大学微系统研究中心研制出的第一代多参数水质监测仪可以实现包括总磷、氨氮在内的7个水质参数的实时快速检测,该仪器具有微小型、低功耗、多参数及实时快速等优点[1~3]。该仪器流路系统主要采用微型步进电机蠕动泵进样,实验过程中发现其在长时间工作后稳定性大幅下降,同时控制模块采用单片机控制再与上位机通信的方式[3],降低了仪器的可靠性与稳定性,维护周期短,同时未能充分发挥微电子多位阀多进多出的功能。基于此,笔者提出了基于ARM微处理器,采用精密注射泵与微电子多位阀相结合的顺序注射流路系统,优化了原流路系统与流路控制电路,提高了进样精度与电路稳定性,使系统流路与检测池的清洗更高效,从而提高了仪器的重复性与准确度,保证了仪器长时间稳定工作。

1 流路系统优化设计①

1.1 新流路的总体介绍

多参数水质监测仪的流路系统借鉴顺序注射技术,在监测区域通过泵、阀及导管等流控器件把经过沉淀和过滤的水样送入流通池(检测室)[4,5],最终实现主要污染源水质参数——总磷、总氮、氨氮、化学需氧量(COD)和突发事件水质参数六价铬(Cr6+)的在线检测。

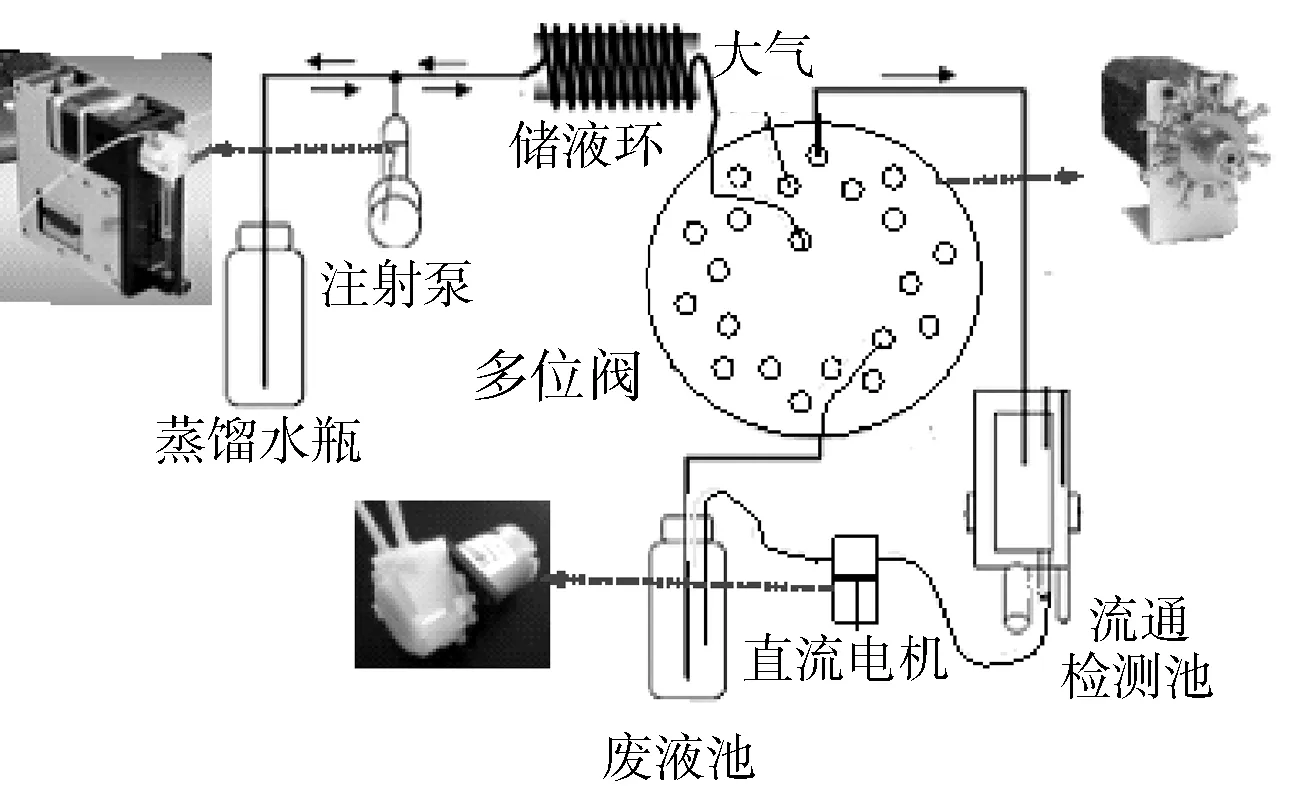

新流路系统(图1)主要基于精密工业注射泵、微电子多位阀及直流电机等部件,流路管道采用0.6mm通径的进口匹克管,无死体积,交叉污染小,进样精度高。Valco公司生产的20位微电子多位阀实现流路的切换功能,其各个通道(定子)分别与空气、储液环、流通检测池、废液池和各参数对应的样品及试剂相连接,实现进样功能的注射泵采用保定兰格公司的MSP1-C2型工业注射泵,其入口连接蒸馏水,出口连接储液环后与多位阀的公共通道(转子)相连,通过多位阀切换控制阀位与注射泵抽推实现液体精确定量地进入储液环,并从储液环进入流通检测池,检测完后,通过直流电机排空检测池。

图1 新流路系统

流路系统的控制电路摒弃了第一代仪器中使用的51单片机,而以三星公司的S3C2410 ARM芯片为核心控制器[6],直接控制多位阀、注射泵、直流电机及电磁阀等,增强了控制电路部分的稳定性,同时也缩小了控制电路板的体积,降低了成本。

1.2 注射泵的选择与控制

第一代仪器流路使用的微型步进电机蠕动泵虽具有成本低及体积小等优点,但在实验过程中发现,仪器长时间工作时,蠕动泵的稳定性会大幅下降,导致进样精度受到严重影响,必须在更换蠕动泵泵管后重新测试进样精度,更换过程复杂;此外,使用蠕动泵进行试剂管道灌满时需要经过公共管道和流通检测池,增加了灌满时间与清洗难度。

因此,在新流路中采用精密注射泵代替原来的蠕动泵,此注射泵具有高精度(抽液精度达到5‰)、高准确性、结构紧凑、高可靠性及适合工业自动化应用等优点,使用过程中注射泵针管不需要与试剂直接接触,避免了化学试剂对针管的污染,同时稳定性高,而且注射泵速度可调,既可以实现慢速稳定进样,又可以达到快速冲洗管道的目的。

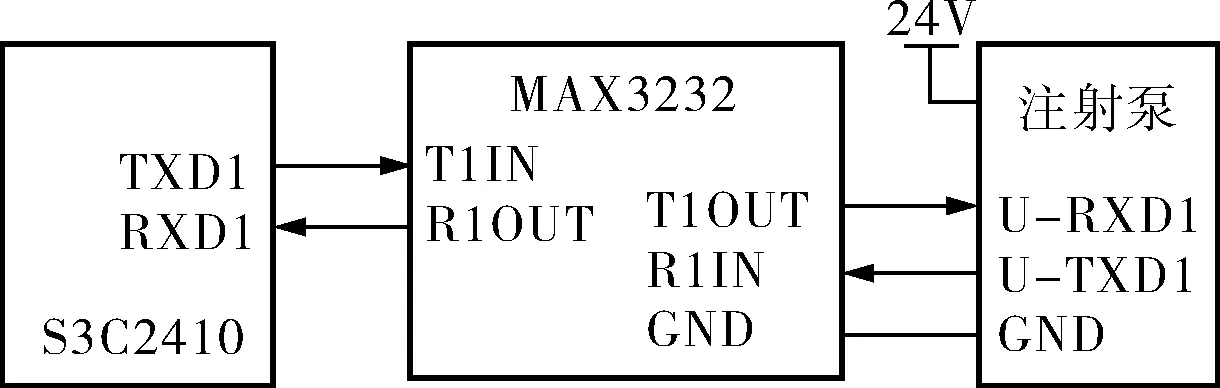

注射泵的控制电路如图2所示,驱动电压为24V,直接通过S3C2410微处理器来控制,但由于微处理器串口输出电平与注射泵控制器的电平不一致,因此需要通过串口电平转换芯片MAX3232转换电平,最终实现微处理器对注射泵的精确控制。

图2 注射泵控制电路

1.3 多位阀的切换控制

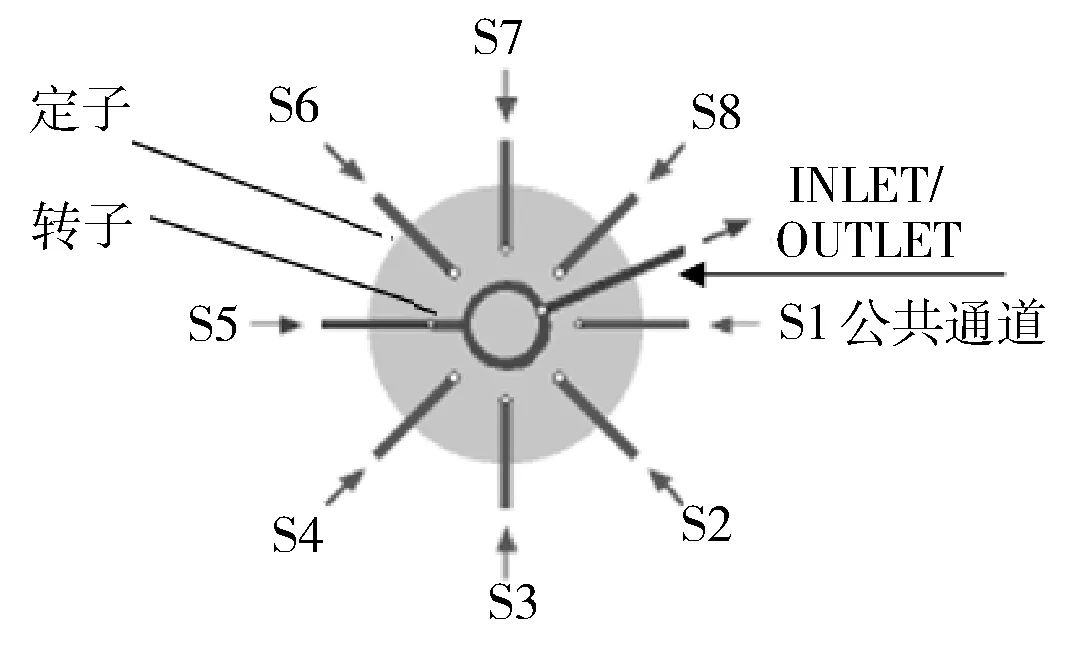

流路系统中使用Valco公司的20位微电子多位阀,其具有多通道选择切换功能,工作原理如图3所示。以八位阀为例,转子可相对定子准确地以任意15倍数的角度正、反向旋转,阀的公共通道与转子连通,转子在步进电机的带动下正、反转动,即可与阀上各定子连通,从而蠕动泵就可以通过公共通道抽取不同的试样,实现流路切换功能[7]。

图3 多位阀的工作原理

多位阀切换模块的优化主要体现在电路的控制和对各通道的利用两个方面。

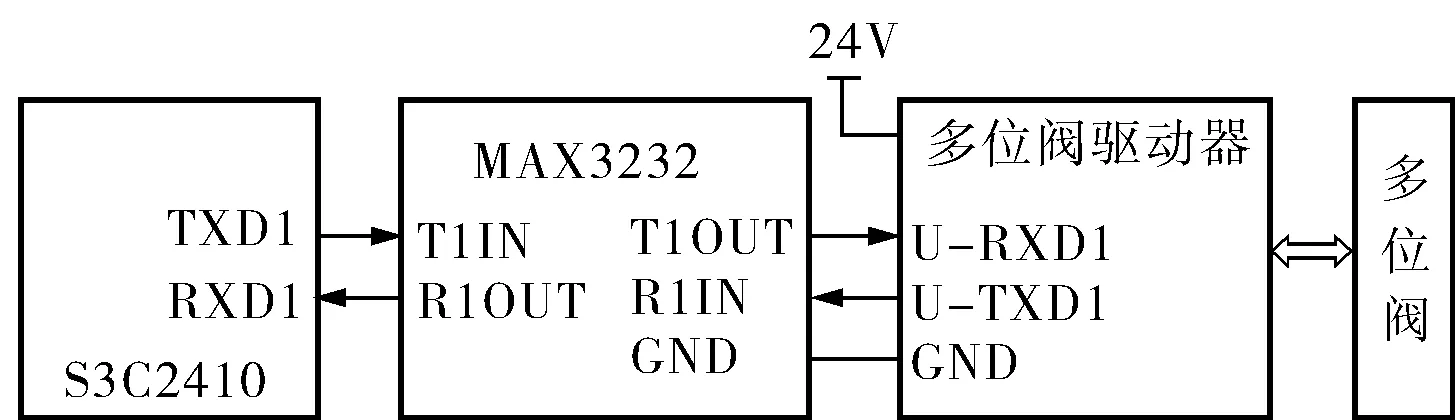

第一代仪器流路中使用单片机的20个I/O口与多位阀控制器相连接,通过8位BCD码来实现切换控制,此方式主要存在以下缺点:接口连接不稳定,误码率高;软件程序的编写复杂,需要判断位置及比较大小等。优化后直接通过三线串口来控制(图4),接口连接稳定,误码率低,软件控制简单,只需要一个指令即可控制多位阀转向指定通道,同时还可以通过串口返回信息判断多位阀是否工作正常。这里串口间也需要进行电平转换,与注射泵共用转换芯片MAX3232。

图4 多位阀控制电路

在多位阀各管道的利用方面,新流路充分利用各管道,增加了阀上排废通道,真正实现多位阀“多通道进多通道出”的特点,这样管道清洗就无需经过流通检测池,避免了对检测池的污染,减少了清洗时间。

1.4 微型直流电机的控制与驱动

微型直流电机主要用于检测池的废液排放和试剂反应过程中的气泡搅拌。但由于本系统控制电路中需对多个直流电机进行控制,且直流电机在上电瞬间工作电流很大,第一代仪器电路中直接通过固态继电器来驱动直流电机,如图5a所示,在电机开闭瞬间容易对电路系统造成干扰,没有实现理想的电隔离,同时固态继电器也具有成本高及负载能力受温度影响较大等缺点。

针对以上缺点,对电路进行了改进,如图5b所示。采用光耦进行隔离,有效地避免了直流电机开闭瞬间的大电流对ARM处理器的干扰,并通过反相施密特触发器对信号进行整形,消除叠加在脉冲上的干扰[8]。再通过高耐压、大电流的达林顿管阵列ULN2003来驱动直流电机,满足其瞬时大电流的需求。通过系统长时间的运行,可以发现此驱动电路在工作过程中满足了以上要求,同时降低了成本。

a. 优化前

b. 优化后

2 优化对比实验

2.1 流路进样精度对比实验

根据各参数测量需要的标准溶液和反应试剂进样体积的要求,对优化后流路系统进行抽取精度实验,并与原流路系统测试结果进行比较,需要抽取的体积有0.2、0.4、0.6、0.8、1.2、1.4、1.6、1.8、2.0mL,这里主要以0.2、0.8、2.0mL为例来验证。首先计算出注射泵抽取各体积的理论值,再通过反复实验对理论值进行修正补偿,然后确定出误差最小的实际值,最后进行精度对比。

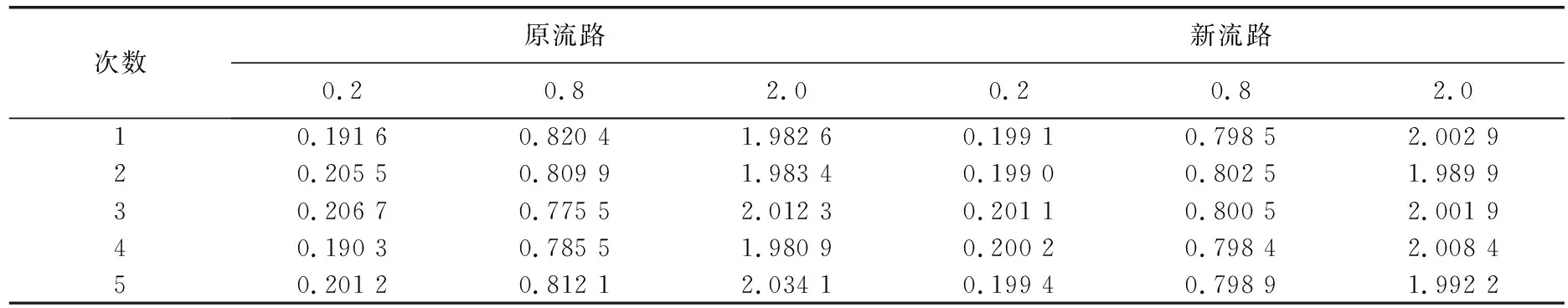

本实验通过高精度的电子天平来读取蒸馏水的质量从而得到其体积,读取精度高、误差小。表1为原流路与新流路的精度抽取的实验数据。

表1 精度抽取实验数据 mL

通过对实验结果进行理论分析,计算可得到原流路各次测量值与理论值(期望值)的相对误差绝对值在0.6%~4.9%之间,而新流路则在0.1%~0.5%之间,由此看出优化后流路的进样准确度要远高于优化前[6]。同时原流路各体积多次测量的标准偏差分别为0.8%、1.9%和2.4%,而新流路则为0.1%、0.2%和0.8%,标准偏差是对测量重复性的反映,由分析结果可知优化后流路的进样重复性远优于优化前[9]。

2.2 流路管道清洗实验

仪器在实验前需要对标准溶液与反应试剂进行管道灌满,而灌满完成后为避免交叉污染对实验产生影响,必须进行管道清洗。因此,高效清洗是多参数水质监测仪快速检测的关键技术之一,在第一代仪器的流路系统中,试剂管道灌满需要经过公共管道与流通检测池,因此清洗过程涉及到检测池的清洗,增加了清洗难度与清洗时间;优化后的流路系统中,多位阀增加了阀上排废口,整个灌满过程无需经过检测池,直接通过储液环,然后阀上排空,最后通过注射泵高速冲洗储液环,冲洗速度可达1mL/s。

实验通过污染性较强的有机试剂亚甲蓝污染流路管道(主要是储液环),再通过紫外分光光度计测量第一次经过受到污染的储液环的蒸馏水的吸光度值,然后在经过管道清洗后,再次测量经过储液环的蒸馏水的吸光度值,通过比较这两次测得值来判断清洗效果。图6为清洗前、后的吸光度曲线,可以看出,用亚甲蓝污染储液环,经过20mL蒸馏水的快速冲洗,通过岛津紫外分光光度计(Shimadzu UV-2450)检测,亚甲蓝特征吸收波长652nm处的吸光度降为0.001,可以认为是蒸馏水的吸光度,说明储液环已经清洗干净。

图6 清洗前(左)与清洗后(右)的吸光度值

2.3 标准溶液快速建标实验

为验证优化后的流路系统是否能满足仪器的检测要求,以六价铬(Cr6+)为例,用优化流路后的多参数水质监测仪对其进行快速建标实验。分别测试六价铬浓度为0.00、0.01、0.02、0.04、0.06mg/L的标准液与显色剂反应后的吸光度。为消除背景干扰与浊度干扰,实验采用双波长测试法,主波长为540nm,参考波长为625nm,通过推导可得吸光度与浓度的关系为[10]:

ΔA=A540-A625

=ε540bc-ε625bc

(1)

=Δεbc=kc

式中A540、A625——待测物在540、625nm处的吸光度值;

b——光程;

c——待测物浓度;

k——灵敏度;

ΔA——反应体系吸光度差值;

ε——摩尔吸光系数。

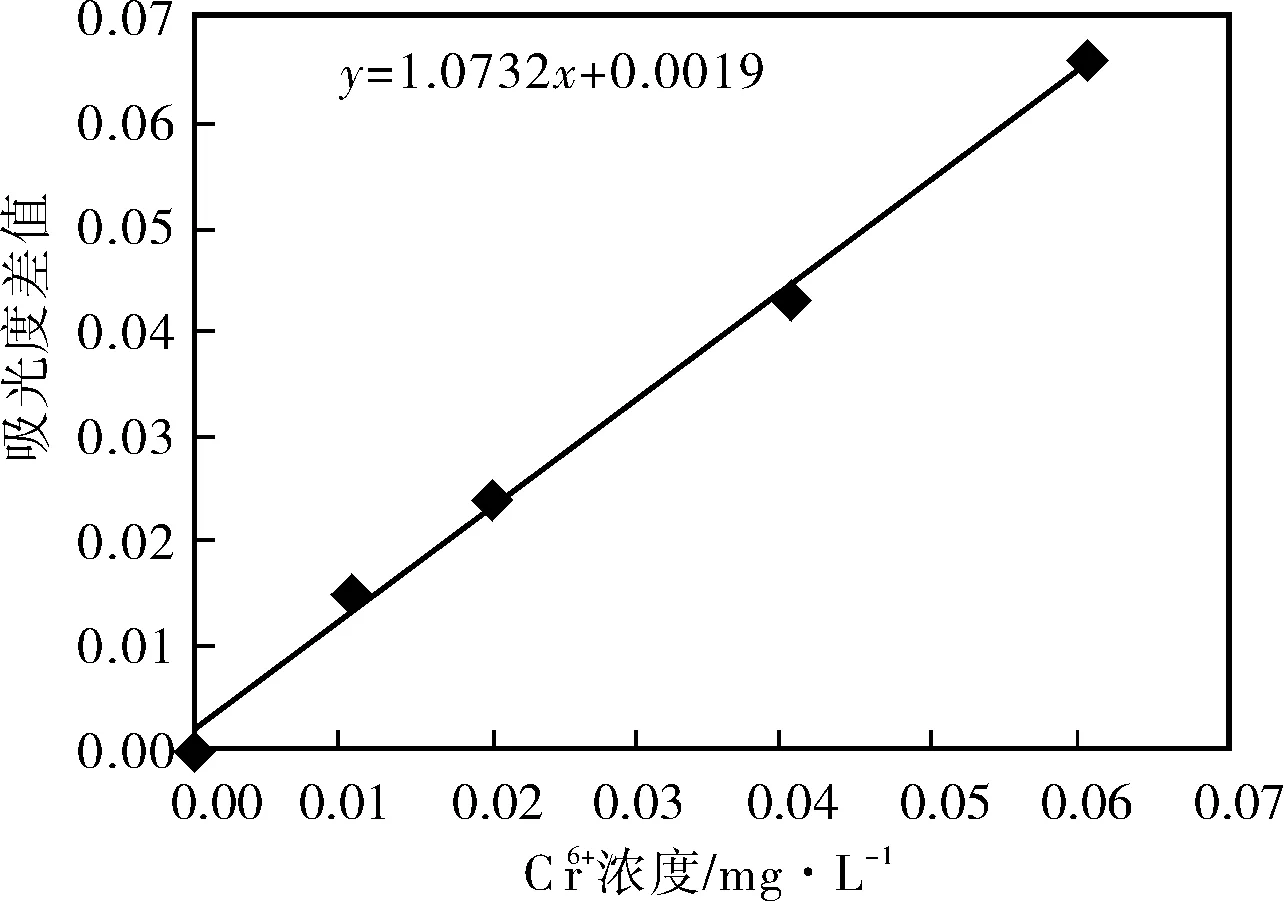

由式(1)可知,两个特定波长处的吸光度差值与浓度呈线性关系,只需要检测出双波长的吸光度值就能通过计算得到标准液中所测参数的浓度值。多参数水质监测仪自动测量绘制出的标准曲线如图7所示。

图7 六价铬的标准曲线

由图7可知,灵敏度k达到了1.073 2,直线拟合相关系数R2为0.996 3,均达到了检测要求,说明优化后的流路在稳定准确地实现流路切换、精确进样及系统清洗等功能的同时,也满足了仪器对各水质参数精确测试的要求。

3 结束语

针对重庆大学微系统研究中心研制的第一代多参数水质监测仪在流路系统方面存在的不足,设计了基于ARM控制的新型顺序注射流路系统,采用高精度注射泵与多位阀相结合,优化了流路系统及其控制模块。实验测试结果表明,新流路系统的进样精度与进样速度得到了显著提高,并且能够快速彻底地清洗流路系统各部分管道,避免了试剂间的交叉污染。同时对控制电路进行了优化,增强了仪器控制的可靠性与稳定性,特别适用于检测参数多、稳定性与自动化要求高的分析过程。