基于Modbus协议PLC在中央空调水系统变频节能中的应用

刘敏层 邝 涛 何莉鹏 史励新

(1. 西安建筑科技大学,西安 710055;2. 西安科技大学,西安 710054;3. 河南省电力公司郑州供电公司,郑州 450006)

在保证中央空调有较好的运行状态和较高的运行效率的情况下,笔者提出了在中央空调系统中利用变频器对冷冻泵、冷却泵进行节能控制的方法。在传统的PLC与变频器通信中,模拟量和数字量都通过导线进行传输,这种通信方法编程简单,但是会使系统接线变得复杂,增加了PLC的控制模块,并且信号在传输过程中容易被干扰。为了提高控制系统的稳定性和精确度,降低系统成本,本系统利用基于Modbus协议的PLC与变频器进行通信,使监控数据无波动,也使得变频器中众多控制信号和运行信号更容易被设置和读出,但是这样也增加了编程难度,程序是根据寄存器地址读取数据,这就要求程序非常准确。文中阐述了整个控制系统的硬件组成和控制程序、组态软件的开发。实际运行结果表明,该系统可靠性好,有很好的可扩展性[1]。

1 中央空调系统组成①

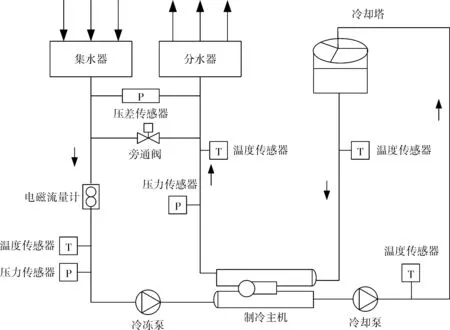

中央空调系统主要由主机制冷系统、冷却水循环系统及冷冻水循环系统等组成(图1)。其中,主机制冷系统是中央空调系统的核心,它由冷冻主机、压缩机、蒸发器和冷凝器组成。在蒸发器里,制冷剂和冷冻水发生热量交换将冷冻水温度降下来;制冷剂在吸收热量后蒸发,蒸发后的制冷剂进入冷凝器与冷却水发生热量交换,最终热量被冷却水带走。冷却水循环系统由冷却泵、冷却管道和冷却塔组成。冷却水(出水)吸收了冷凝剂的热量后由冷却泵压入冷却塔中,再由冷却塔风机对其进行喷淋冷却,与空气进行热交换,再将降了温的冷却水(回水)送回到冷冻机组中,继续吸收制冷剂放出的热量。回水温度低于出水温度形成冷却水温差。冷冻水循环系统由冷冻泵、冷冻管道和风机盘管组成。从冷冻主机流出的冷冻水(出水),经冷冻泵压入分水器,冷冻水由分水器流向各楼层用户房间里的风机盘管,风机盘管与房间里的空气进行热交换,降低房间温度。参与热交换的冷冻水(回水)升温后流向集水器,再由集水器流向冷冻主机。这就形成了冷冻水循环系统[2]。

2 Modbus通信协议

Modbus协议是一种可靠而通用的串行通信协议。通过此协议,控制器相互之间、控制器与PC机、终端设备和其他传感器、控制设备结合形成分布式控制系统。Modbus协议通信一般采用一主多从方式,即一台主机发送数据请求命令,多台从机接收消息后,首先验证消息的正确性,消息正确且与消息中读取地址一致的从机发送请求数据到主机以响应命令,另外,主机也可以发送命令修改从机数据,实现双向读写。Modbus协议提供ASCII和RTU两种传输模式供设备使用,若要设备间实现通信则必须设置一致的传输模式和串口

图1 中央空调水系统组成

通信方式。为了检验传输信息的正确性并确保通信的可靠,Modbus协议要求对数据进行校验,除定义字符格式和奇偶校验方式外,ASCII传输模式采用LRC校验,RTU传输模式采用CRC校验。RTU模式中,信息开始至少需要有3.5个字符的静止时间,依据使用的波特率,很容易计算这个静止的时间(表1)。接着,第一个区的数据为设备地址各个区允许发送的字符均为16进制0~9,A~F[3]。

表1 Modbus RTU报文格式

3 中央空调变频控制系统实现

3.1 中央空调控制系统架构

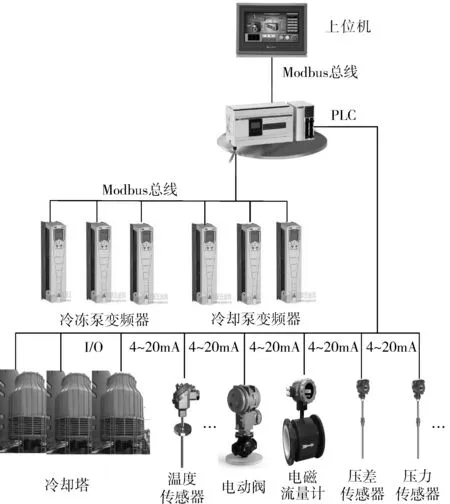

中央空调控制系统架构如图2所示。整个控制系统分为3层:上位机监控,上位机由信捷触摸屏组成,实现与下位机施耐德PLC的数据通信,利用组态软件开发中央空调控制系统运行画面,实时监控运行参数(PLC的另一个Modbus通信口需要其扩展模块代替);数据采集与变频输出控制,PLC采集来自各传感器的数据进行处理,将温度、压力和各执行机构的状态信号保存并传给上位机,同时,PLC通过对采集的数据进行处理,执行规定的控制算法,控制各执行机构;执行层,变频器、旁通阀接收来自PLC的控制信号来进行相应的操作,确保系统安全、稳定、高效地运行。

图2 控制系统架构图

3.2 变频节能原理

水泵经变频器变频调速后,泵的电机转速将会发生变化,频率越高电机转速越快,频率降低电机转速变慢。当电机转速降低时,它从电网吸收的能量将会减少。减少的功耗为:

ΔP=P0[1-(n1/n0)3]

(1)

式中n0——电机工频下的转速;

n1——调频后的转速;

P0——电机工频下的功率。

调频后水泵供水流量减少为:

ΔQ=Q0[1-(n1/n0)]

(2)

式中Q0——工频下水泵流量。

由式(1)、(2)可以看出,流量的减少与转速减少成正比,但功耗的减少与转速减少的三次方成正比。所以在降低转速的时候,流量减少较少,但功率减少很大。根据计算,当转速降低10个单位时,流量改变10个单位,功率减少27.1个单位[4,5]。

3.3 水泵变频控制

3.3.1冷冻泵变频控制

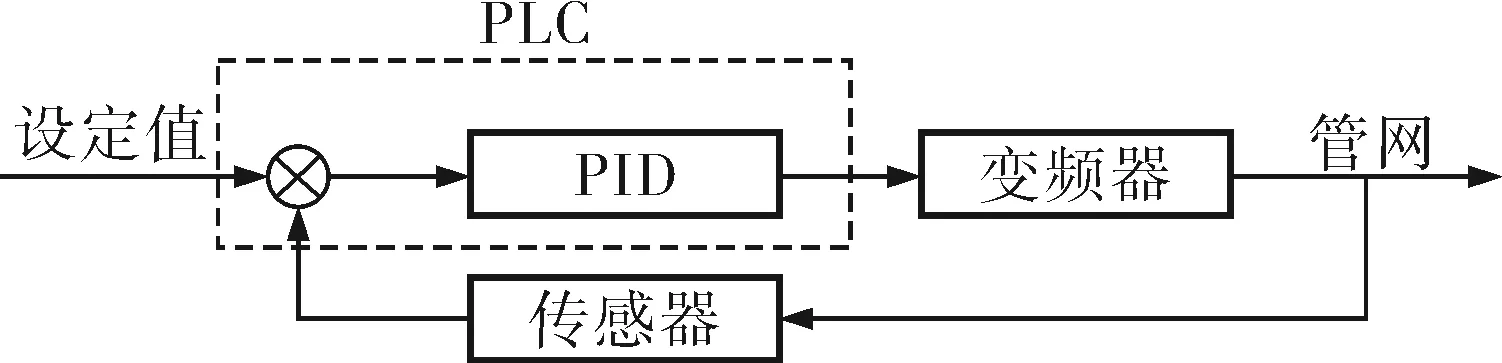

对冷冻水循环系统的控制主要是通过控制冷冻泵实现的。此系统有3台37kW冷冻泵, 每台泵由各自变频器带动。运行期间两用一备,并根据需要改变两台泵的运行速率。冷冻泵的控制一般分为供回水温度控制和供回水压差控制。该系统采用压差控制(压差信号受环境干扰小,反应快)。当空调负荷改变时,相应管路上阀门开度的变化会引起管道上压差的改变,控制器检测到这一变化后按照预先设定值计算出偏差送给PID,PID算出一个值给变频器,控制冷冻泵的运行频率,从而通过改变冷冻泵的流量、扬程等来适应空调负荷的变化(图3)[6]。压差传感器送回来的是4~20mA的电流信号,压差越大负荷越小,根据压差的变化确定变频器在30~45Hz运行。

图3 泵控制原理图

3.3.2冷却泵变频控制

冷却泵由3台30kW的水泵组成(两用一备),每台泵由各自的变频器带动。冷冻泵的控制方式有两种,一种是手动控制,手动控制是操作员根据现场情况给变频器手动输入一个频率;另一种是自动控制,冷却泵根据冷却水的出回水温差作为控制依据。温差大,说明冷冻机组产生的热量大,应提高冷冻泵的转速,增大冷却水的循环速度;温差小则降低冷却泵的转速,减缓冷却水的循环速度。变频器根据PLC送过来的控制信号来改变运行频率的大小,频率变化范围为30~45Hz之间。

3.4 制冷主机和冷却塔控制

本控制系统中,由于制冷主机在运行后不能对其进行频繁操作并且其本身也集成了很多自动化控制功能,因此上位机对制冷主机的操作只限于故障监控。

冷却塔的控制分为远程和就地控制,远程控制就是在上位机上对其进行操作和数据监控。就地控制是指在冷却塔现场控制箱中进行操作,其中就地控制优先于远程控制。3座冷却塔(两用一备)运行有操作员根据实际情况进行分配,例如,在冷却水的进回水温度小于一定范围是可只运行一台冷却塔机组,以节省电能。

3.5 系统组态软件的设计

整个中央空调控制系统组态是在信捷的TouchWin编辑工具下完成上位机软件开发的,提供了简易、直观的用户操作界面,实现远程监视中央空调系统主要设备的运行状态、远程控制现场设备,并具备完善的故障报警、实时数据监控、历史数据查询与打印以及在线修改PLC控制器中的PID参数等功能,监控界面如图4所示[7]。

图4 中央空调控制系统监控界面

调节器参数整定的目的就是按照已定的控制指标,求得控制系统最佳的调节性能PLC中PID控制。PLC中PID参数的整定直接影响到控制效果,合适的PID参数整定可以提高自控投用率,增加装置操作的平稳性。冷冻泵PID是通过压差来控制输出的,根据压力闭环控制系统,一般选择PI控制,P的取值范围为1~10,I的取值范围为0.1~1.0,D=0.0,根据系统和环境的不同,这些都需要在现场调试时进行修正。本系统通过现场试凑最终系统在P=6,I=0.4,D=0.0。冷却泵PID是温度闭环控制,一般用PID控制,由于温度控制系统的大滞后性,一般P可在10以上,I的取值范围为3.0~10.0,D=1.0左右。本系统最后调整为P=18,I=7.0,D=0.6。PID参数的调整需要经验和理论相结合才能达到控制要求。

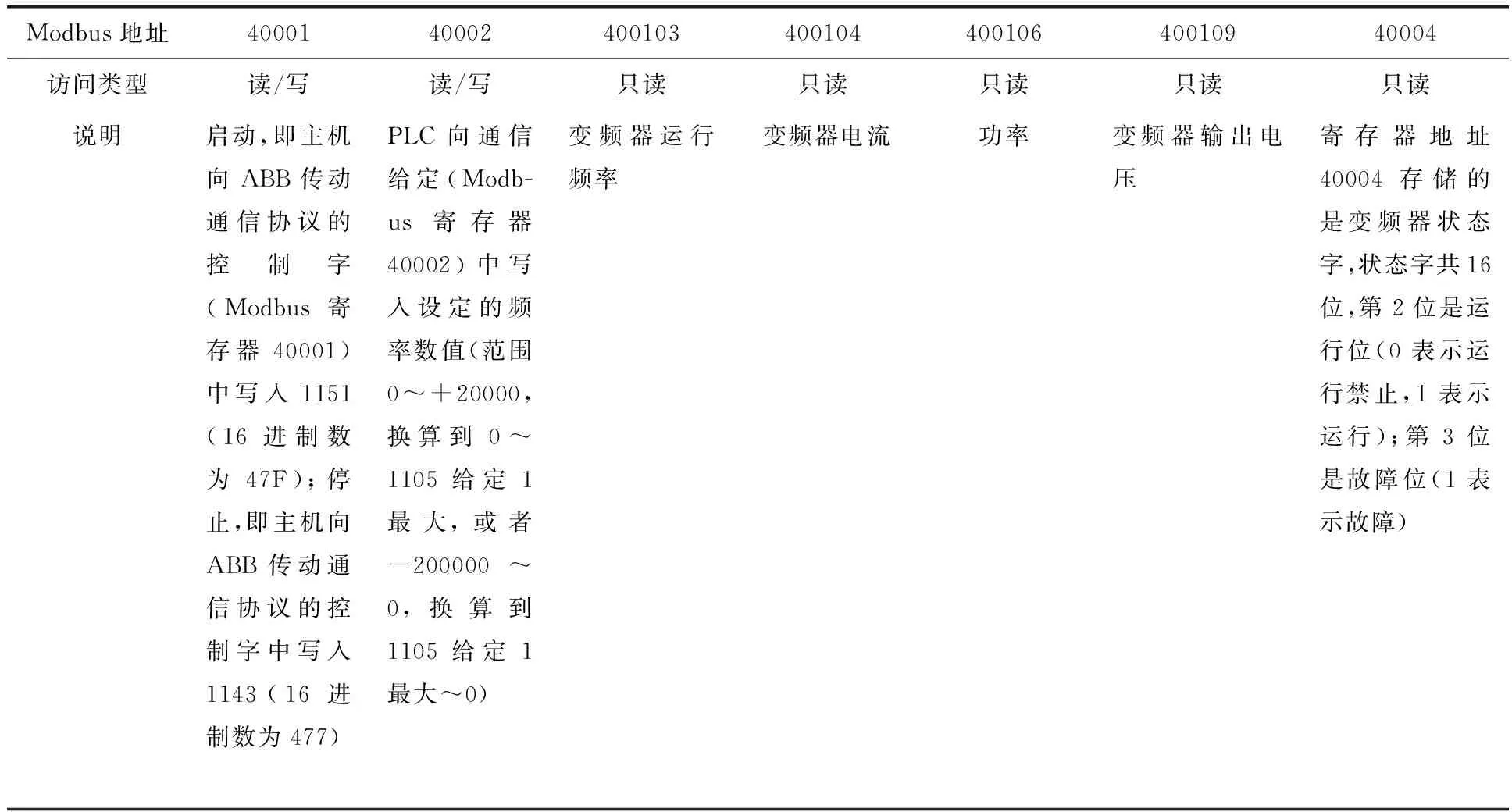

中央空调变频控制系统以施耐德Twido系列PLC作为控制核心,通过其自带的RS485借口,使用Modbus协议实现对内嵌有RS485接口的ABB ACS510型变频器进行控制。Modbus硬件接口采用电气接口2线制RS485,使用屏蔽双绞线将6台变频器菊链在一起。统一设定标准RTU数据格式、通信参数(数据位8,偶校验,停止位1位,波特率9 600)。6台变频器地址为1#冷冻:1;2#冷冻:2;3#冷冻:3;1#冷却:4;2#冷却:5;3#冷却:6。变频器通信参数和PLC通信参数设置必须一致。表2列出了PLC需要对变频器进行操作部分参数的Modbus地址,PLC通过自带的Modbus数据读写指令向变频器接收发送数据。

表2 ABB变频器参数与Modbus对应地址

4 结束语

综上所述,中央空调系统采用触摸屏、PLC及变频器等设备,提高了其自动化程度,在保证系统高效、稳定运行状态下,充分发挥了变频器调速节能的能力,根据负荷变化改变供给能量不仅节约了电能,而且延长了管网和阀门的使用寿命。另外,本系统还可以与DCS系统兼容,方便进行系统改进。该系统在西安高新区某酒店投入使用以来,运行稳定、故障率低,而且操作简便直观、方便管理、节能效果明显。