铜电解生产工艺中控制系统的改进优化

李录鹏 丁明丽 曹 瑜

(1.昆明长水国际机场有限责任公司,昆明 650211;2.昆明理工大学津桥学院,昆明 650106;3.云南铜业股份有限公司,昆明 650102)

铜冶炼企业用于对传统铜电解工艺中的始极片进行校平和增加垂直悬挂吊棒结构的自动化装置,是早期铜冶炼企业努力提高设备装备水平、降低工人劳动强度和人力成本、加快装备升级的一个缩影。该装置自2008年4月正式投入使用以来,逐渐暴露出其在机电方面一系列由于设计等原因引起的硬伤。通过分厂技术室的联合改进实施,目前,机组已经修复并重新投入使用。笔者主要就该设备控制系统改进实践进行描述,并对相关问题进行探讨。

1 设备简介①

1.1 工艺描述

始极片堆垛由吊车放置于堆垛传送线上,操作人员通过现场操作箱对堆垛位置进行定位和水平度的调整。置位的始极片通过取片放置于喂片工位。然后通过推片、压纹校平、步进给棒和自动吸耳装置的动作,始极片与两块铜耳片、一根铜棒一起步进至下一工位进行垂直冲铆压耳。经过以上工序后,机组加工出平整和装订了吊棒结构的阴极始极片。

1.2 控制系统硬件配置

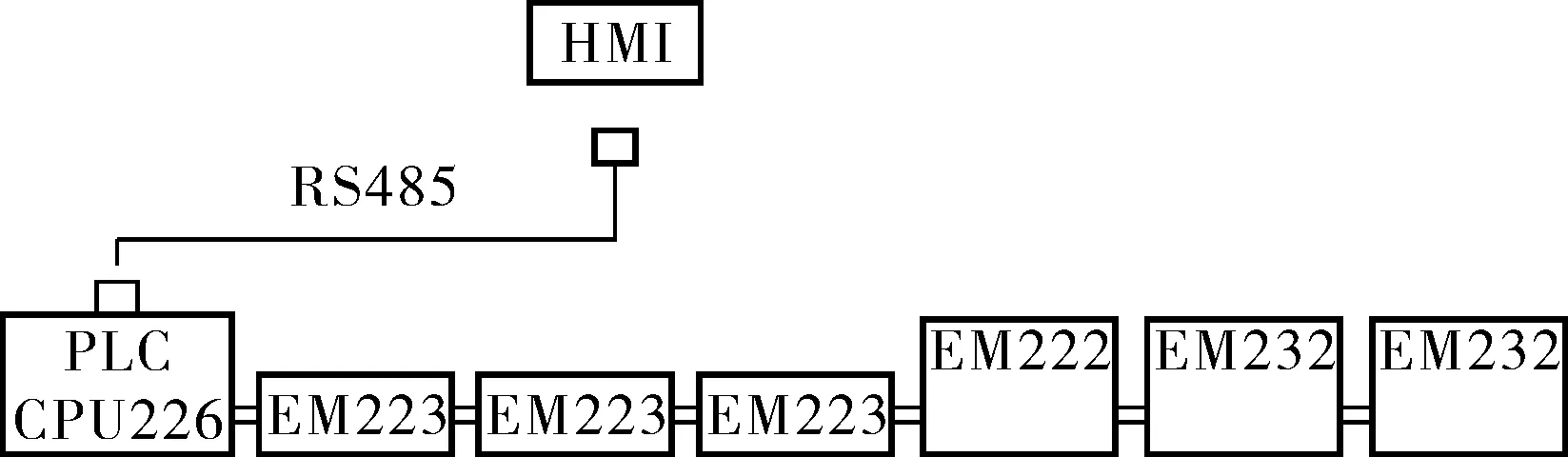

系统选用西门子CPU226 PLC,上位监控选用上海天任电子有限公司GP37W2-BG41-24V PRO-FACE触摸屏。HMI采用RS485协议与PLC 的PPI端口进行数据通信,速率为9.6kb/s,系统采用集中控制方式[1]。控制系统配置如图1所示。

图1 控制系统配置

2 控制系统存在的问题

控制系统在进行手动、半自动和自动操作时设备动作不合理。由于控制逻辑的设计缺陷,实际运用中经常造成设备长时间的故障停机;同时也带来了一系列典型的设备安全隐患,甚至对机械结构带来严重的冲击损伤。具体问题如下:

a. 各机构控制逻辑不严密、机构联锁不到位。吸耳片机构、给棒机构每次在进行手动、自动转换时,出现取片和给棒重复动作。操作人员必须将多余的片、棒进行人工清除,给操作人员带来不便,而且处理故障需要花费大量的时间,导致生产效率极低。取片装置、喂料装置、步进架、片对中装置之间逻辑联锁不到位。编程人员对设备的运行过程不熟悉。各机构的联锁未能统筹考虑。在相应装置没有复位的情况下,出现步进架动作、重复取片喂片的情况,造成步进通道卡塞;对中装置被顶撞错位;严重情况下,压耳冲铆装置还没有复位,步进架的动作会将铜棒冲弯。

b. 监测信号不齐全。机构监测信号设置不齐全,在一些关键点未设置监测信号,导致系统无法判断机构的位置。进料口未设置片监测信号,导致取片装置重复取片、重复喂片的情况和需要人工补片的工序,并出现机构卡塞的情况。

增加对中装置退到位监测信号,由于对片对中装置未设置监测信号,在设备的运行过程中出现片对中装置未退到位,而步进架动作的情况,导致设备机械损坏,同时也存在安全隐患。

3 改进措施及效果

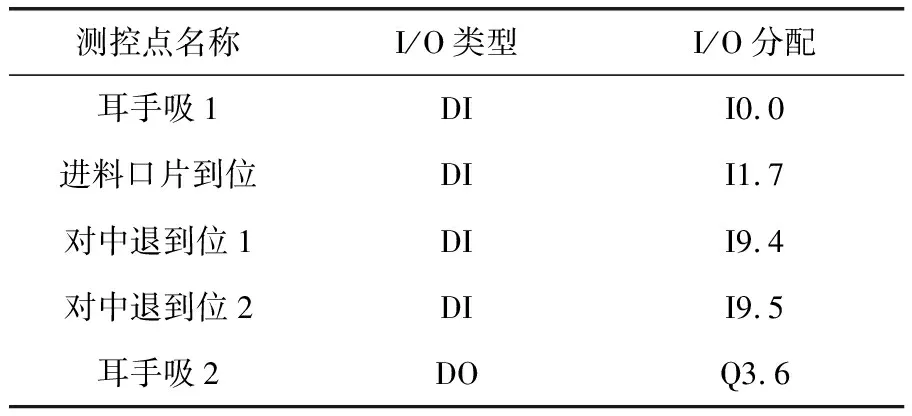

由于机组动作逻辑存在诸多问题,机组的改进着重在对其控制程序进行修正。增加完善系统必需的监测信号点(表1)。

表1 新增I/O点

细心研究、分析各机构之间的逻辑关系,进行反复推敲、调试,建立各机构的逻辑联锁关系,对程序进行编制[2]。设备改进效果对比见表2。

表2 设备改进效果对照表

4 结束语

通过对控制系统I/O点的完善和控制程序的优化改进,基本实现了控制系统正确初始化。通过对取片装置、取耳片机构、步进给棒机构和翻片机构逻辑关系及联锁程序的重新编制,基本解决了实际运用中可能造成的各通道严重卡塞等故障。在保证设备安全的条件下,系统更稳定,动作更有效。由于基本解决了卡塞故障,因此降低了机械损伤和工人劳动强度,提高了设备的生产效率。