瞬态加热下应变片测量精度的仿真研究

艾延廷 叶迎西 孙 丹 田 晶 李海霞

(沈阳航空航天大学辽宁省航空推进系统先进测试技术重点实验室,沈阳 110136)

在进行非常温环境下的应变测量时,温度是影响应变测量精度的重要因素之一。温度变化对应变片的所有性能都有显著的影响[1]。随着温度的升高,一般结构材料的弹性模量减少,线膨胀系数增大;敏感栅材料在高温下发生氧化或相变;粘接剂和基底材料在高温下剪切强度和电阻率下降等。综上所述,在非常温环境下进行应变测量要比常温下困难得多,测量精度也要低很多。

在高温条件下进行应变测量的方法有条纹法、散斑干涉法及电测法等。但是,从测量精度、使用难易程度以及费用等方面衡量,目前最常用的还是利用各种高温电阻应变计的电测技术[2]。在一般条件下的静态、动态测试实验中,运用惠斯通电桥和温度自补偿片就能对测量系统进行很好的温度补偿,然而对于旋转零件或者环境温度变化剧烈的场合,采用这些方法比较困难且补偿效果也不好。传统的温度补偿是假定温度处于平稳缓慢的过程,然而对于航空、航天的超音速飞行器,其经受的瞬态加热环境温升速率为每秒几度或几十度甚至上百度,在如此快速的温升条件下进行应变测量,对其测量结果的可靠性、正确性的确认尤为复杂和困难。为了研究瞬态加热条件下的应变测量误差,笔者运用有限元软件对瞬态温度场应变片的热输出进行仿真,计算结果与Richards W L关于热输出研究的实验数据相符,验证了应变片的热输出仿真研究的准确性。

1 应变片瞬态热输出分析①

传统的热输出研究认为,敏感栅材料的电阻温度效应和敏感栅材料与被测试件材料之间线膨胀系数的差异,是使应变片产生热输出的主要原因。如果测试环境的加热或降温速率过大,将使被测试件与应变片敏感栅之间存在一定的温差,应变片的指示应变包含瞬态温度场产生的误差。

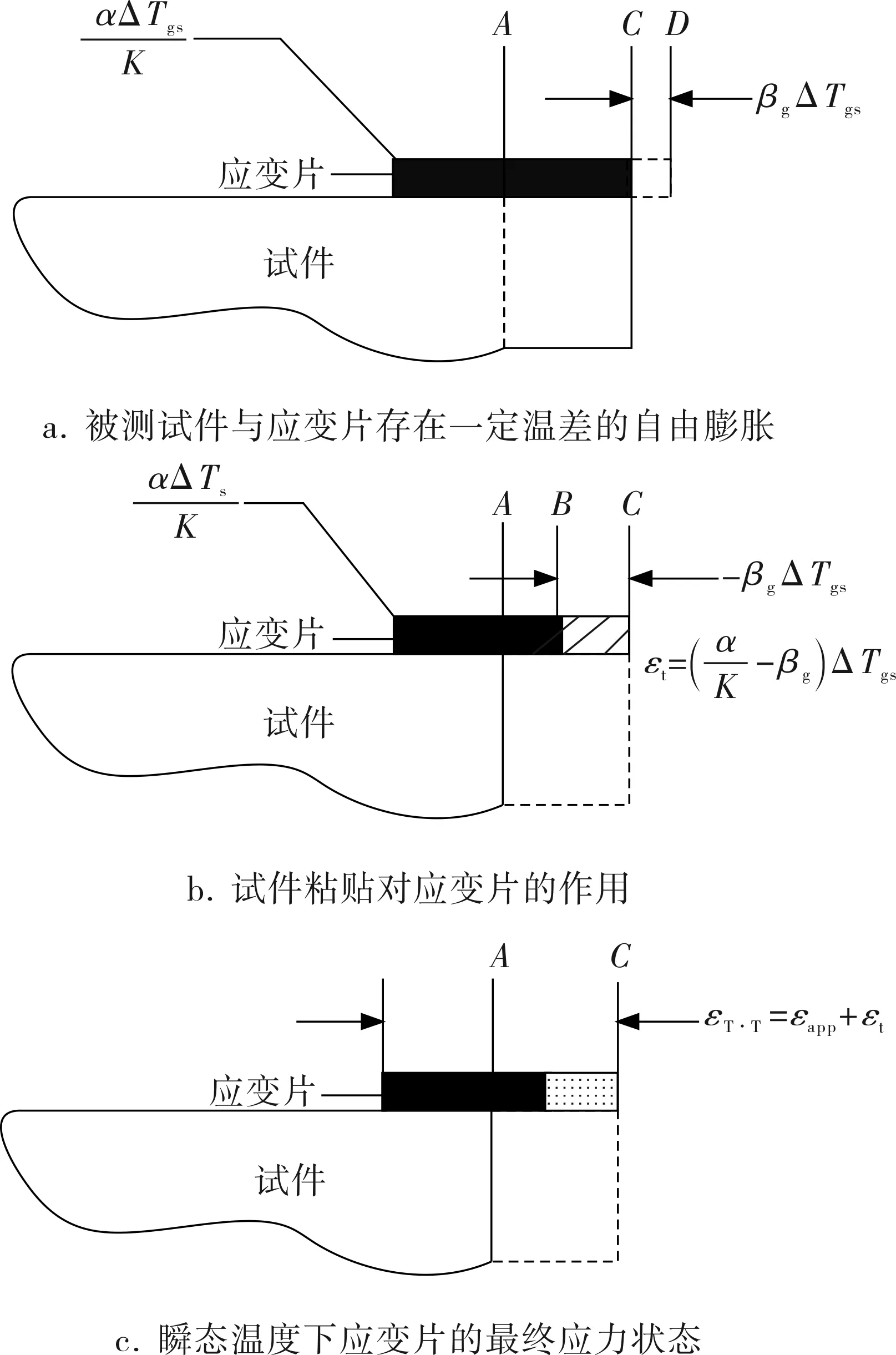

图1a显示应变片与被测试件存在一定温差时自由膨胀的状态,AC段表示试件与敏感栅温度一致时应变片感受应变时的状态,此时热输出εapp为:

(1)

被测试件处于快速加热环境中,试件与敏感栅的温差将会产生与稳态温度环境不同的误差ΔTgs。自由膨胀应变片的位置会随温差的产生从C点移动到D点。由于应变片被粘贴在试件上,试件将会阻碍应变片膨胀到D点。

图1b显示在上述测试中应变片会感应到一个与试件受力无关的压缩应变εu:

εu=-βgΔTgs

(2)

应变片的灵敏系数变化会对应变片瞬态温差引起热输出产生影响:

(3)

图1c说明了瞬态热输出的整个构成:

εT·T=εapp+εt

(4)

式(1)、(3)合并得:

(5)

图1 瞬态热输出分析

2 传统热输出求解方法存在的问题

目前,国内进行非常温应变测试时必须采用一定的方法消除由温度变化引起的热输出或直接对其进行修正,以便能够精确地测出真实应变。这种方法又被称为温度补偿,主要有桥路补偿法和应变片自补偿法[3]。通过桥路补偿可以消除温度对应变片的影响,但是如果环境温度变化剧烈,补偿片与试件的热容量不同时,补偿效果不好。又因为补偿片必须占用一定的位置,如果测量点多而工作面积又小,采用这种方法比较困难。另外,如果在旋转零件上无法固定补偿片,也不能采用这种方法。即使能够采用这种方法也会影响电桥的非线性补偿,影响整个测试过程的精度。采用应变片自补偿法的缺点是[4,5]:敏感栅材料的电阻温度系数不随温度做直线变化,应变片的热输出曲线不是线性的,在较大的温度下其补偿精度不高,而且一类应变片只能运用在一种被测材料上。两种方法都有很大的局限性,而通过有限元计算方法,使用ANSYS软件可以克服这些局限性,有效地对热输出进行仿真,节省时间和精力。

3 ANSYS仿真过程

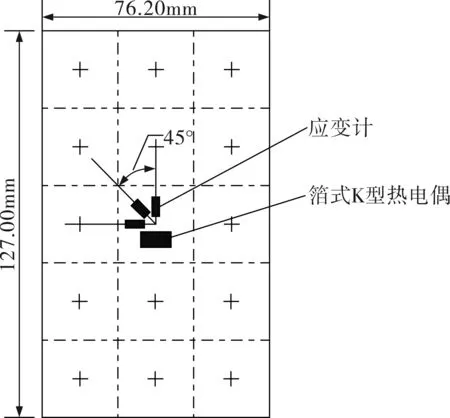

使用ANSYS Workbench联立Transient Thermal和Transient Structural模块,导入模型,设定参考温度为22℃。笔者建立的模型为127.00mm×76.20mm×6.35mm规格的钛合金TI7材料的薄板,上面模拟了粘贴WK-05-125BZ-10C型号应变计的测量情况,其中应变片模型由铺盖层、敏感栅、基底和粘接剂组成,整体模型如图2所示。

图2 应变片模型

对模型材料的添加是仿真运算的难点,因此在仿真模拟过程中应考虑以下几点影响:

a. 应变片的某些工作特性发生变化,如灵敏系数随温度发生变化;在高温下热输出、热滞后、蠕变和零漂变大;绝缘电阻下降;在高温和低温下疲劳寿命和应变极限变小。

b. 应变片原材料某些性能的分散度较大,导致应变片的某些工作特性(如灵敏系数、热输出、零漂及蠕变等)分散变大。

c. 应变片在不同热循环时的热输出、零漂与蠕变性能不重复,因而应变片性能的稳定性较差。

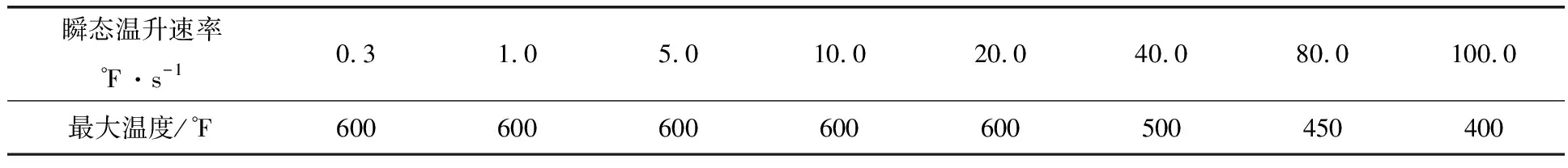

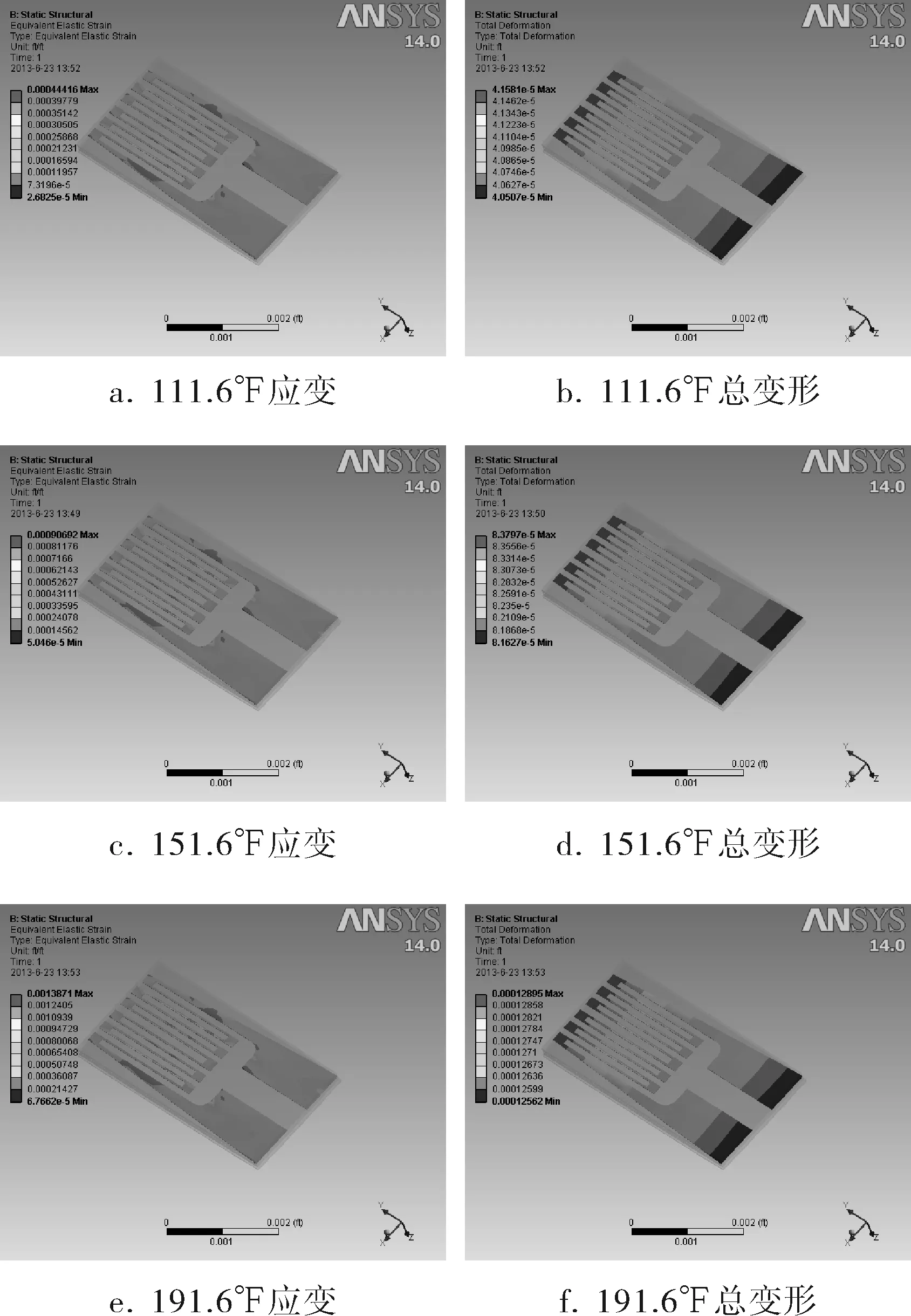

在仿真过程中,将各种材料按照随温度变化的不同参数属性进行设置。由应变片型号(WK-05-125BZ-10C)可知,该应变片基底与覆盖层为玻璃纤维增强的环氧-酚醛(全密封,高强度引线),这种玻璃纤维多用作中温或高温应变片基底,使用温度为400~500℃。粘接剂选用耐高温的有机硅类粘接剂,敏感栅为镍铬合金(类似卡玛合金)。在添加材料库的时候需要注意,材料特性的值必须选择为Tabular,在Table of Properties Row中输入不同温度所对应的数值。划分网格后,按照不同的加热情况进行加载即可求得各工况下的热输出。不同工况条件见表1。以表1中温升速率为40℉/s为例,计算结果如图3所示。

表1 不同的工况条件

图3 温升速率为40℉/s时的仿真应变云图

仿真计算结果表明,运用Ansys Workbench可以有效地进行热输出仿真,避免了不同材料在非常温环境下测试时热输出的测量。在仿真过程中应充分考虑被测试件与应变片的电阻温度系数、弹性模量、线膨胀系数及热导率等参数随温度变化对计算结果的影响。

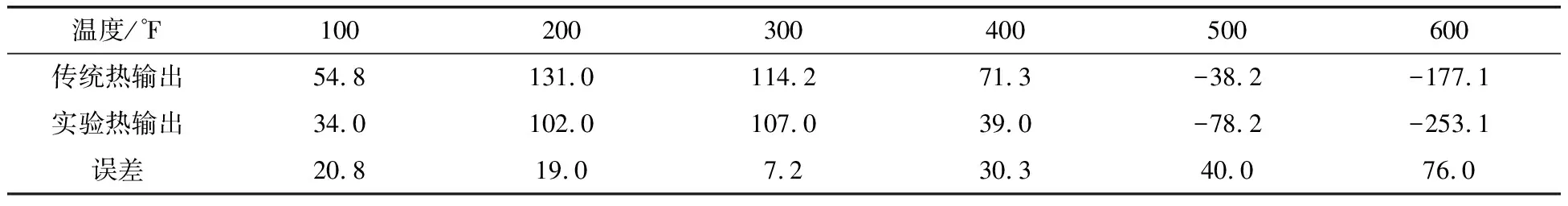

随着温度的增加仿真热输出与实验测量数据之间的误差逐渐增大。由表2中的数据可见,在温升速率为20℉/s时,运用传统热输出的仿真计算方法与实验测定的热输出进行对比验证,传统热输出仿真方法存在误差较大,相对误差高达100%。温度升高过程中产生的瞬态热输出已经影响到仿真过程,可认定ANSYS中稳态热模块已不适用,应考虑运用瞬态热模块对热输出进行求解[6]。

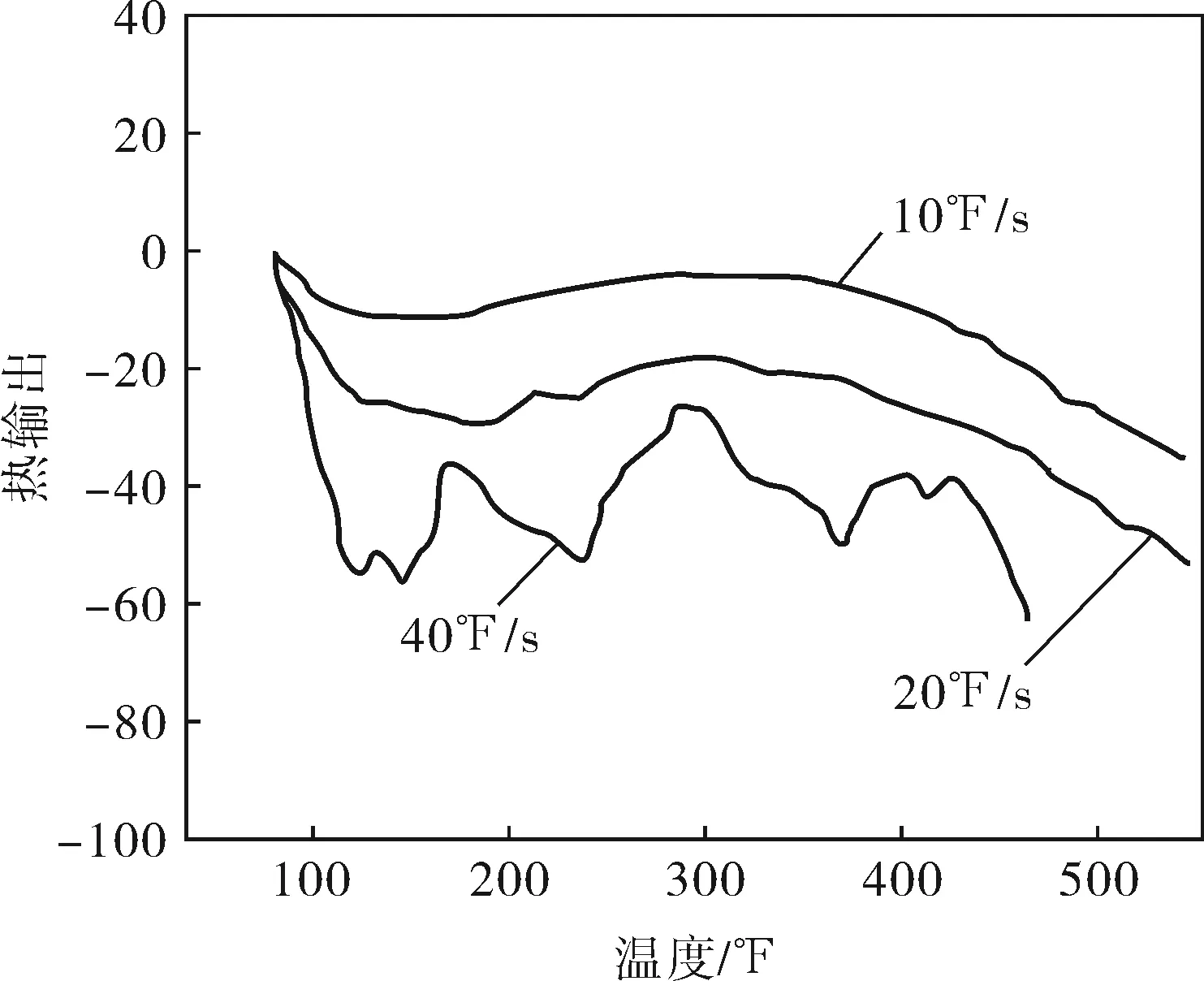

由图4可知,在测试过程中随着温度升高速率的变化,应变片的瞬时热输出也会随着变化。仿真过程中用温升速率较低的情况作为稳态温度场与瞬态温度场进行对比。温升速率在10~20℉/s时,应变片的瞬态热输出较为平稳;达到40℉/s时,瞬态热输出值变化较为剧烈。这种情况说明了在瞬态温度场中温升速率达到一定量时,瞬态热输出是存在的并且不应该被忽略,其影响温度补偿的程度也极为明显。

表2 应变片传统热输出仿真与瞬态温度场实验对比(20℉/s)

图4 各温升速率下热输出曲线

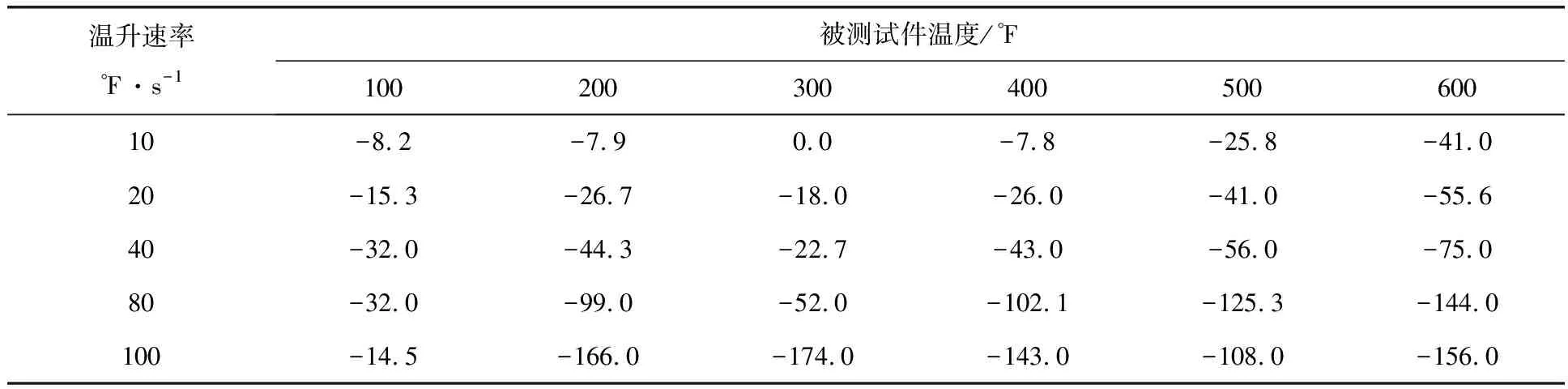

通过仿真运算可以准确得出该型号应变片在不同瞬态温度场中的瞬态热输出,WK-05-125BZ-10C型应变片在加热温度场中的瞬态温度见表3。

表3 应变片的瞬态热输出仿真(20℉/s)

4 结束语

从仿真结果可以看出,作用于同一应变片,粘贴方式也一致,当经受缓慢温度变化与剧烈温度变化时,其热输出性质是完全不同的。因此,在瞬态温度场中测试的应变片如果按照常规的方法对热输出进行修正,必然会给测量结果带来很大的误差。在实际测量过程中,往往要测很多个点,每个点的温升速率还不一样,若以每个点的实际工作情况来测量瞬态热输出,则工作量会非常巨大。使用ANSYS软件模拟应变片的瞬态热输出可以很方便地修正测量结果。

在温升速率较高的情况下,使用常规的热输出修正方法对测量结果的影响很大,误差高达100%,应变片基底与敏感栅之间的温差是相对误差过大的主要原因,对瞬态温度场的热输出仿真应充分考虑应变片的瞬态热输出。