大直径江底盾构隧道衬砌结构受力现场测试与分析

梁 禹 ,苏文辉,2,方理刚,阳军生

(1.中南大学土木工程学院,湖南 长沙 4 10075;2.长沙市城投基础设施建设项目管理有限公司,湖南 长沙 4 10000)

0 引言

在城市修建越江公路盾构隧道时,受线路设计限制、交通流量大等影响,致使隧道埋深浅且断面较大。以往实测资料表明,在施工阶段管片容易发生轴线偏移、管片错台与破损、环间螺栓剪断、渗漏水等安全事故的发生,严重影响着隧道施工与运营的安全。施工经验表明,管片直径越大,拼装时发生质量问题的可能性就越大。

过江盾构隧道工程地质和水文地质条件复杂,管片直径较大,结构力学问题突出[1]。在施工阶段,管片受力状态与正常状态有较大差别。此外,采用泥水盾构在湘江地区尚属首次,在设计时并无相似的工程实例供参考,需积累大量实测数据以了解其变化规律。通过在管片内外埋设相关监测仪器,对管片拼装及稳定后其承受内力和外荷载的情况进行监测与分析。基于不同时期管片内外力的监测结果,找出管片受力分布规律,反馈指导施工,对于南湖路湘江隧道及今后本地区其他隧道设计与施工具有重要的参考意义。

盾构隧道衬砌结构现场测试是对施工及运营期间管片衬砌结构实际受力状况和围岩体稳定性进行原位跟踪测试,是解决隧道结构力学问题的有效手段[2]。何川等[3]以南京地铁穿越砂性地层盾构隧道为研究对象,实测数据表明管片环承受水、土压力在脱模后将很快增加并迅速达到峰值;李云丽[4]、何川等[5]、周济民等[6]以狮子洋水下盾构隧道为背景,对管片衬砌在施工期和后期所受外荷载和结构内力进行长期现场追踪,总结衬砌结构外荷载和内力随时间的变化规律;张厚美等[7]介绍广州地铁盾构隧道管片压力现场监测方法,得到盾构隧道围岩压力随时间变化规律,指出结构设计时外荷载取值应适当考虑盾尾注浆压力影响;魏纲等[8]采用修正惯用法对比研究了管片在正常设计阶段与上浮状态下受力的不同,在上浮状态下管片结构弯矩、剪力、轴力都有大幅度增加,对结构受力不利。

目前,国内基于直径6 m左右的地铁盾构隧道实测数据较多[9-10],但对于直径大于10 m的大断面过江隧道实测数据较少。本文以长沙南湖路湘江盾构隧道为背景,对管片衬砌在施工期和长期所受外荷载及结构内力进行现场追踪测试;对监测数据进行详细分析,总结衬砌结构外荷载和内力随时间变化规律;采用梁-弹簧计算模型对大断面管片结构内力分布形态进行研究。

1 工程概况及现场测试方案

1.1 工程实例

长沙市南湖路湘江隧道位于湘江橘子洲头以南约100 m,隧道盾构段采用双管单层型式,分为南北2线穿越湘江。过江段盾构隧道总长2 722.516 m,隧道埋深最浅处仅6.73 m。隧道过江段大部分处于中-强风化砾岩地层中,场地附近断裂构造较多,隧址部分穿越裂隙密集带。

隧道管片外径 11.3 m,内径 10.3 m,管片厚50 cm,环宽2 m,采用环向分块9块(每块均为40°,“6+2+1”模式)的通用楔形环,环间错缝拼装,管片强度标号C50。

1.2 现场测试方案

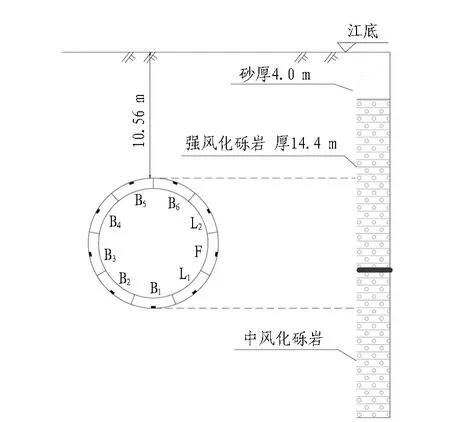

根据南湖路盾构隧道工程地质条件,在隧道南线选取1个代表性测试断面。该断面里程为SK1+198,位于江底段中心处,隧道顶部埋深约为10.56 m,通过地层主要为强风化砾岩和中风化砾岩,其中强风化砾岩岩体较破碎,节理裂隙发育,风化程度较高且分布不均[11]。监测断面地质剖面如图1所示。

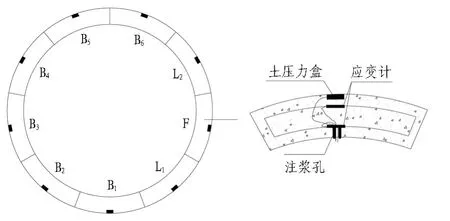

对施工及运营期间围岩体荷载及管片衬砌结构实际受力状况进行原位测试。围岩外荷载通过管片外表面土压力传感器进行监测;管片受力监测通过对内外侧混凝土所受拉压应力测试,然后通过力学计算综合得出结构设计所需弯矩及轴力。测试管片测点布置位置如图2所示。

在管片目标环拼装好后即开始现场测试,监测频率为3次/d,之后逐渐降低。整个监测过程持续直至隧道竣工,可得到施工过程中、后期作用在管片衬砌结构上的荷载变化情况。

图1 测试断面地质剖面图Fig.1 Geological profile

图2 测试管片测点布置示意图Fig.2 Layout of monitoring points

2 现场测试数据分析

2.1 衬砌外侧径向压力分布规律

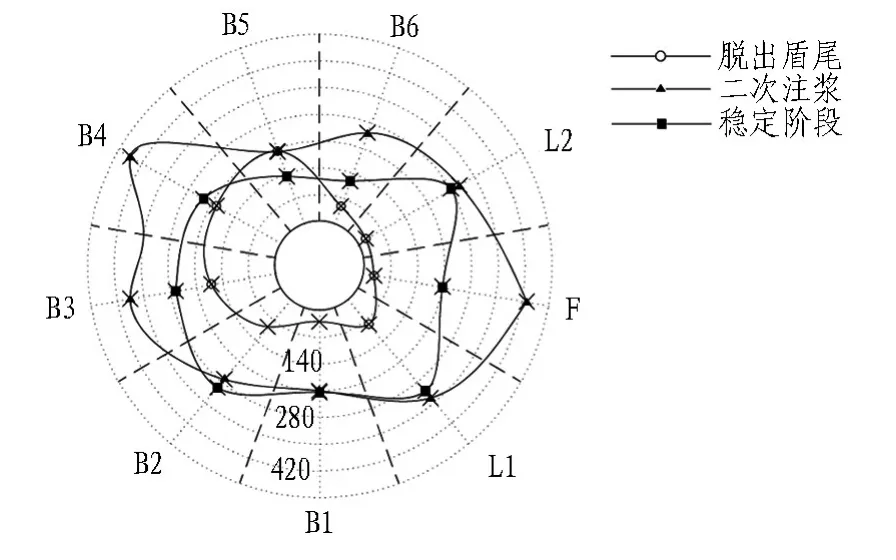

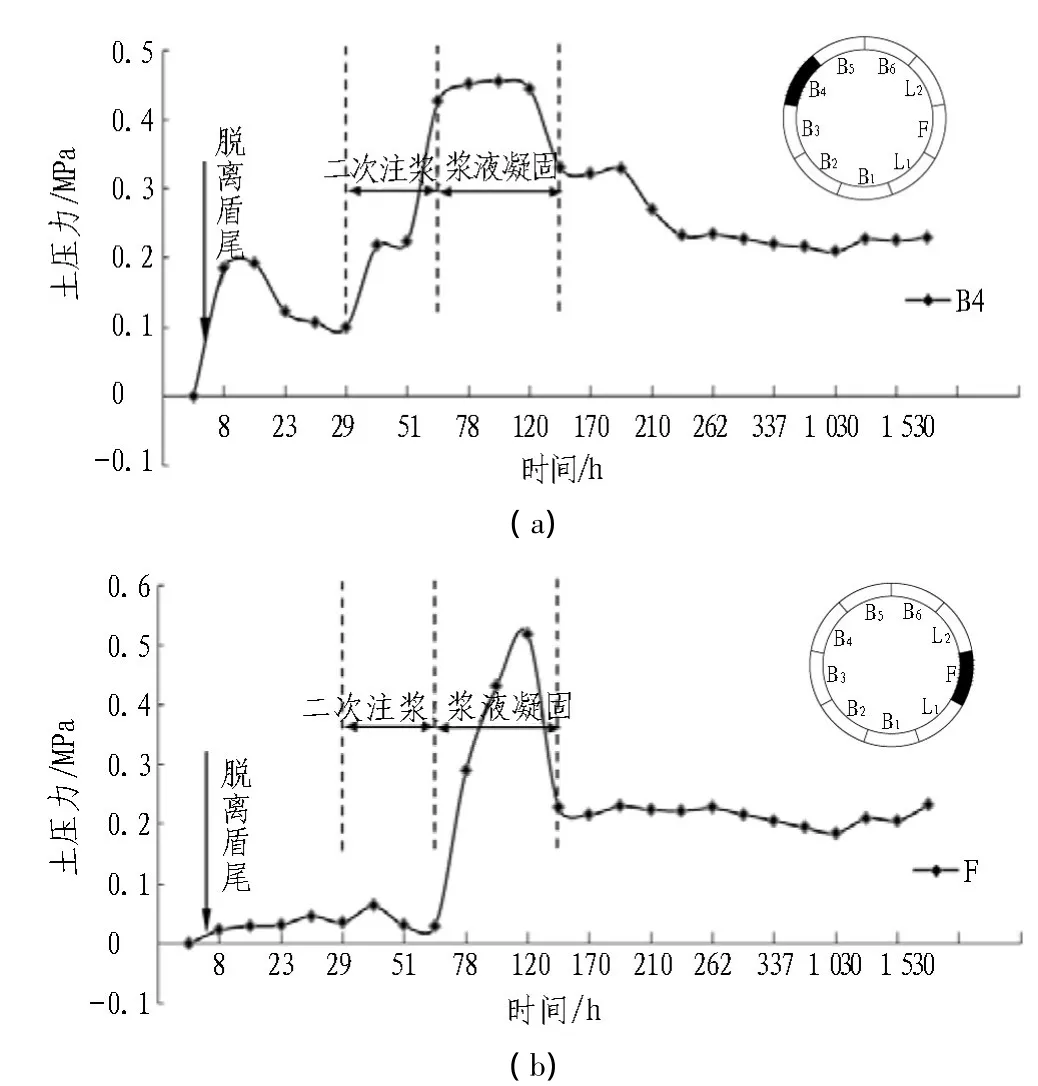

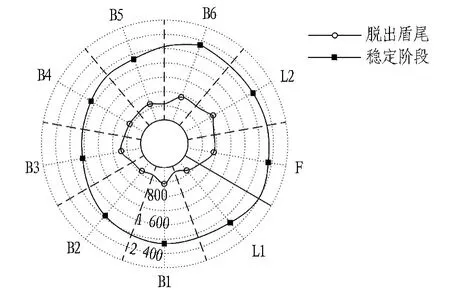

衬砌外侧径向压力雷达分布如图3所示。选取2个代表性监测点数据进行时态分析,如图4所示。根据施工阶段的不同,将测试管片环所受径向压力(土压力盒测试结果为水、土压力及注浆压力之和)的变化分为3个阶段:管片环刚脱出盾尾阶段、二次注浆阶段及后期稳定阶段。管片刚脱出盾尾时,管片受径向压力有一定增长;二次注浆阶段,径向压力达到峰值,随着浆液凝固,径向压力产生回落,直至趋于稳定。

由图3可知,测试环管片脱出盾尾后,整体径向压力偏低,但部分测点压力较大,分布极不均匀,左侧拱顶至拱腰处压力明显大于其他测点。测得最大径向压力在B5测点处,为208 kPa,已接近按全覆土理论计算的土压力;最小径向压力在L2测点处,仅为25 kPa。此时,测试环管片处于偏压状态,管片脱出盾尾后发生了上浮及管片破损的现象。经分析,主要原因是该地区存在破碎带以及同步注浆质量不高而造成偏压状态所致。

图3 不同阶段径向压力分布雷达图(单位:kPa)Fig.3 Distribution of radial pressure in different stages(kPa)

图4 典型测点径向压力随时间变化曲线Fig.4 Time-dependent curve of radial pressure at typical monitoring points

由于前期注浆质量不高,且围岩条件破碎,测试环管片拼装完1 d后即进行了二次补浆。从压力分布形态看,整体呈现拱顶和拱底低、拱腰高的规律,最大径向压力在B4及F测点处,为456 kPa和432 kPa;最小径向压力在B1测点处,为210 kPa。此时管片环受注浆压力影响较大。

管片拼装完成7~10 d后,其外侧浆液已基本凝固,水土压力也逐渐趋于稳定,此时管片外侧所受径向压力基本不再发生变化。相对于注浆阶段,此时管片外围径向压力有一定回落,且分布形态较均匀,成“马鞍”状。由于注浆后浆液在管片环外周形成浆液硬化包裹层,浆液体将压力分担给测点邻近衬砌结构,使个别测点土压力测试数据偏小。这种现象在现实工程存在,但多数测点数据具有规律性。此时测得最大径向压力在L1测点处,为315 kPa。其余测点数值接近隧道上部全覆土计算荷载。

2.2 衬砌结构内力分布规律

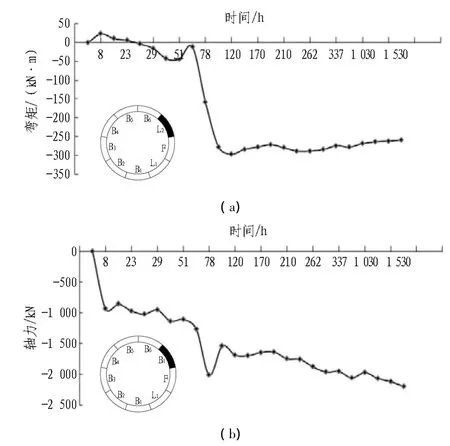

衬砌结构内力分布规律现场实测管片环弯矩、轴力雷达分布如图5和图6所示。试验环脱出盾尾后,结构弯矩变化不大。最大正弯矩(62 kN·m)位于B4管片处,最大负弯矩(-90 kN·m)位于L1管片处;结构轴力整体呈右侧较大、左侧较小的非对称分布。管片脱出盾尾后受偏压荷载,对于结构受力不利。

图5 不同阶段弯矩分布(内侧受拉为正)(单位:kN·m)Fig.5 Distribution of bending moment in different stages(pull on inner side means positive)(kN·m)

图6 不同阶段轴力分布(受压为正)(单位:kN)Fig.6 Distribution of axial force in different stages(compression means positive)(kN)

待同步注浆、二次补浆施工完成后,测试管片环逐渐稳定。此时,受水土压力作用,管片环弯矩、轴力分布与刚脱出盾尾时有明显变化。弯矩、轴力测试值均有较大幅度增加。从弯矩形态分布来看,结构弯矩呈斜向45°对称分布,L2侧管片受压,B4和B5处受拉。结构最大正弯矩(395 kN·m)位于B5管片处,最大负弯矩(-259 kN·m)位于L2管片处。此时轴力分布较均匀,管片右侧轴力稍大。个别测点轴力有一定波动,但变化幅度不大,平均轴力介于1 900~2 500 kN。

图7为测试环典型测点随时间变化曲线。由图7可知,相对于刚脱出盾尾阶段,管片环后期结构内力有较大幅度的增长。如轴力从脱出盾尾时的300~800 kN增长至后期1 900~2 500 kN,且随着监测的进行,仍然有小幅度的增长。因此,在运营期间应保持对衬砌结构内力进行监测分析,以及时对隧道安全做出合理评判。

图7 典型测点内力随时间变化曲线Fig.7 Time-dependent curve of inner force at typical monitoring points

3 管片衬砌受力计算分析

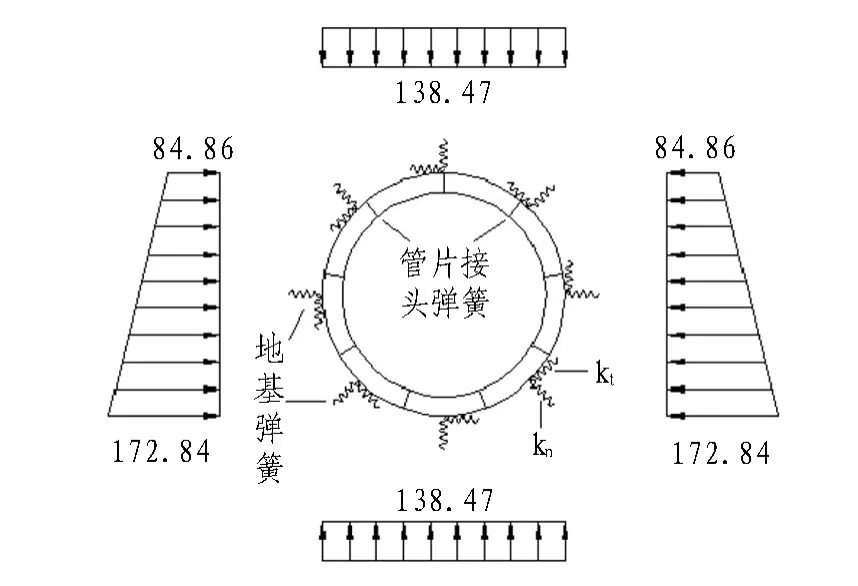

在管片拼装完成脱出盾尾后,管片承受的外荷载主要有管片自重、围岩水土压力、注浆压力、浆液浮力、千斤顶残余推力和螺栓摩阻力等。由于现场施工环境复杂,管片受外荷载较多且变化较大,因此在施工阶段无法准确得到某一时刻管片所受荷载的大小。但由上文测试结果可知,注浆压力及浆液浮力是引起外荷载及结构内力变化的主要因素。基于施工参数,反推得到管片所受注浆压力及浆液浮力合力F为119 kN/m,方向为竖直向上。将F作为竖直均布荷载作用于管片上部,利用梁-弹簧法[12]对管片进行受力分析。地层法向弹簧刚度为28 MN/m;管片接头弹簧刚度为70 MN/m,地层及管片切向弹簧刚度设置为无穷大。外荷载及弹簧分布情况如图8所示。

图8 外荷载及弹簧分布示意图(单位:kN/m)Fig.8 Distribution of external load and spring(kN/m)

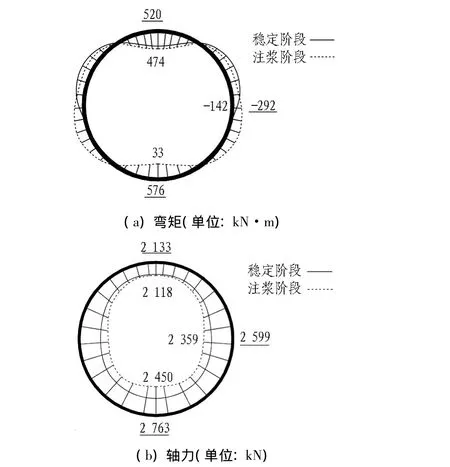

计算所得管片弯矩和轴力图如图9所示,其中实线为稳定状态下弯矩和轴力包络线,虚线为受合力F作用下弯矩和轴力包络线。

图9 内力变化对比图Fig.9 Comparison of inner force

管片受施工荷载作用后,管片各个部位弯矩值和轴力值均有所增长,其中管片拱底、拱腰部位弯矩值和轴力值增长最快。从整体看,管片最大弯矩值增长了22%,最大轴力值增长了13%。分析表明,隧道掘进过程中产生的施工荷载增加了管片的内力,影响了管片的质量安全,易造成管片破损、碎裂等工程事故,并且影响盾构隧道的安全使用性和耐久性。

4 结论与建议

基于南湖路湘江隧道管片在施工期和后期所受外荷载和结构内力的测试结果,得到以下结论。

1)根据施工阶段的不同,将测试管片环所受径向压力的变化分为3个阶段。施工期间管片脱出盾尾后,结构受到地质条件、施工条件、外荷载等多向因素作用,容易形成偏压状态,引起局部荷载集中,对结构受力不利。二次补浆产生的注浆压力及浆液浮力对管片受力影响极大,管片内力增幅明显,对管片安全实用性和耐久性不利,要注重对注浆压力及注浆量的控制。由于浆液的包裹作用,在稳定阶段管片外荷载分布与理论计算值稍有不同,但多数测点数据仍具有规律性。

2)在稳定阶段,管片环弯矩、轴力分布与刚脱出盾尾时有明显变化,弯矩、轴力测试值均有较大幅度增加。受偏压作用,结构弯矩呈斜向45°对称分布,结构最大正弯矩(395 kN·m)位于B5管片处,最大负弯矩(-259 kN·m)位于L2管片处。此时轴力分布较均匀,管片右侧轴力稍大。个别测点轴力有一定波动,但变化幅度不大,平均轴力介于1 900~2 500 kN。

3)相对于刚脱出盾尾阶段,管片环后期结构内力有明显增长,且随着监测的不断进行,管片内力特别是轴力仍然有小幅度的增长。因此,在运营期间应继续对衬砌结构内力进行监测分析,及时对隧道安全做出合理评判。

[1]何川,张建刚,苏宗贤.大断面水下盾构隧道结构力学特性[M].北京:科学出版社,2010.

[2]邹志林.海底取水盾构隧道双层衬砌结构受力特性研究[D].长沙:中南大学土木工程学院,2013.

[3]何川,曾东洋.砂性地层中地铁盾构隧道管片结构受力特征研究[J].岩土力学,2007,28(5):909-914.(HE Chuan,ZENG Dongyang.Research on mechanical characteristics of Metro shield tunnel segment in sandy strata[J].Rock and Soil Mechanics,2007,28(5):909-914.(in Chinese))

[4]李云丽.盾构隧道施工过程管片结构受力特征研究[D].北京:北京交通大学桥梁与隧道工程学院,2008.

[5]何川,封坤,晏启祥,等.高速铁路水下盾构隧道管片内力分布规律研究[J].铁道学报,2012,34(4):101-109.(HE Chuan,FENG Kun,YAN Qixiang,et al.Study on inner force distribution of segmental lining of high-speed rail way underwater shield tunnel[J].Journal of the China Railway Society,2012,34(4):101-109.(in Chinese))

[6]周济民,何川,肖明清,等.狮子洋水下盾构隧道衬砌结构受力的现场测试与计算分析[J].铁道学报,2012,34(7):115-127.(ZHOU Jimin,HE Chuan,XⅠAO Mingqing,et al.Field test and numerical simulation of mechanics of segment lining of Shiziyang underwater shield tunnel[J].Journal of the China Railway Society,2012,34(7):115-127.(in Chinese))

[7]张厚美,张良辉,马广州.盾构隧道围岩压力的现场监测试验研究[J].隧道建设,2006,26(S2):8-11.(ZHANG Houmei, ZHANG Lianghui, MA Guangzhou.Expermiental sutdy on in-situ moniotring of ground pressures acting on shield driven tunnels[J].Tunnel Constructions,2006,26(S2):8-11.(in Chinese))

[8]魏纲,洪杰,魏新江.盾构隧道施工阶段管片上浮的力学分析[J].岩石力学与工程学报,2012,31(6):1257-1263.(WEⅠGang,HONG Jie,WEⅠXinjiang.Mechanical analysis of segment floating during shield tunnel construction[J].Chinese Journal of Rock Mechanics and Engineering,2012,31(6):1257-1263.(in Chinese))

[9]周济民,何川,方勇,等.黄土地层盾构隧道受力监测与荷载作用模式的反演分析[J].岩土力学,2011,32(1):165-171.(ZHOU Jimin,HE Chuan,FANG Yong,et al.Mechanical property testing and back analysis of load models of Metro shield tunnel lining in loess strata[J].Rock and Soil Mechanics,2011,32(1):165-171.(in Chinese))

[10]肖中平,何川,林刚,等.粘性地层地铁盾构隧道管片结构力学特征研究[J].现代隧道技术,2006,43(6):18-22.(XⅠAO Zhongping,HE Chuan,LⅠN Gang,et al.Study on the mechanical behavior of segmental structure of Metro shield tunnels in viscous stratum[J].Modern Tunnelling Technology,2006,43(6):18-22.(in Chinese))

[11]肖超,阳军生,李科,等.穿越湘江地层裂隙密集区域大直径泥水平衡盾构掘进参数控制[J].铁道科学与工程学报,2013,10(5):40-46.(XⅠAO Chao,YANG Junsheng,LⅠKe,et al.Parametric control of large-diameter slurry shield tunneling parameter crossing dense cracks of stratum[J].Journal of Railway Sicence and Engineering,2013,10(5):40-46.(in Chinese))

[12]李鹏,向勇,张家元,等.大断面过江隧道盾构管片内力计算对比分析[J].公路工程,2010,35(4):71-74.(LⅠPeng,XⅠANG Yong, ZHANG Jiayuan,et al. Comparison and analysis research of internal force calculation in the lining segment of large-section river-crossing shield tunnel[J].Highway Engineering,2010,35(4):71-74.(in Chinese))