琼州海峡隧道超大直径盾构新技术展望

陈 馈

(1.盾构及掘进技术国家重点实验室,河南郑州 4 50001;2.天津大学,天津 3 00072)

0 引言

在《国家装备制造业调整和振兴规划》“装备制造业技术进步和技术改造投资方向”中,明确重点支持直径≥10 m的盾构装备制造及技术研发。国家“十二五”规划中已经明确指出:“十二五”期间计划修建的琼州海峡跨海中线工程拟采用隧道方案。我国专家和学者对琼州海峡跨海通道的研究已有20多年的历史。江级辉[1]、王可钧[2]、周心培[3]、谭忠盛等[4]对修建琼州海峡隧道的可行性进行了研究;程振廷等[5]提出了对修建琼州海峡隧道采用盾构法的意见和修建隧道工程的若干方案;郭陕云[6]对琼州海峡盾构隧道方案工程技术要点进行了研究,提出中线铁路盾构隧道方案为首选方案,并给出了中线铁路盾构隧道方案的建议。然而,以上研究未涉及到能适应于琼州海峡隧道施工的盾构成套装备关键技术,而攻克具有自主知识产权的超大直径复合式泥水盾构关键技术,研制出适合于我国特长跨海隧道施工的超大直径复合式泥水盾构,则关系到跨海通道的建成与通车。

1 工程概况

1.1 工程位置

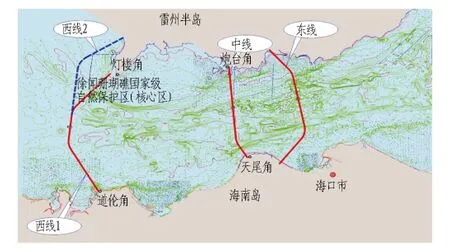

琼州海峡位于广东省雷州半岛和海南岛之间,东西长约80.3 km,南北平均宽度约为29.5 km,其最小宽度为19.4 km,在等深线50 m之间有一深槽,长约70 km,平均宽度10 km,水深一般在80 m,最深处深160 m[7]。规划及预可研阶段对琼州海峡跨海通道线位进行了全面研究,形成了东线、中线和西线3个方案,见图1。

图1 琼州海峡跨海通道线位Fig.1 Alignment of Qiongzhou Strait Cross-sea Tunnel

由于东线海底地形起伏剧烈,最大水深约85 m,设计施工难度大,地震烈度为Ⅷ,靠近1605年琼州海峡大地震震中,受地震和断裂的影响比西线和中线大,桥梁方案与海口港至海安港轮渡通道冲突,隧道方案海峡南侧与海口城市规划不协调,对城市影响大,研究后予以舍弃。在工程方案中对西线和中线通道进行了比选,对公铁合建、公铁分建的桥梁和隧道方案分别进行了研究。就隧道而言,由于其受水深的影响较小,中线具有隧道短、与两岸既有公路和铁路连接顺畅的明显优势,因此,着重对中线隧道方案进行研究。

公铁合建方案盾构直径达19.10 m,制造难度大(目前尚不能判断其制造的可行性),通风井施工难度大,运营风险大,防灾救援要求高。铁路兼顾汽车背负式运输隧道技术难度相对较小,运输可靠性高,无污染,通风较容易解决,因此,拟推荐铁路兼顾汽车背负式运输隧道方案。

1.2 工程地质

琼州海峡跨海通道穿越的地层主要以粉细砂、粉质黏土及黏土为主,砂层及黏性土中石英含量高,密实胶结。其中,第四系砂层中石英含量为92%~99%,第三系砂层中石英含量为65%~96%。

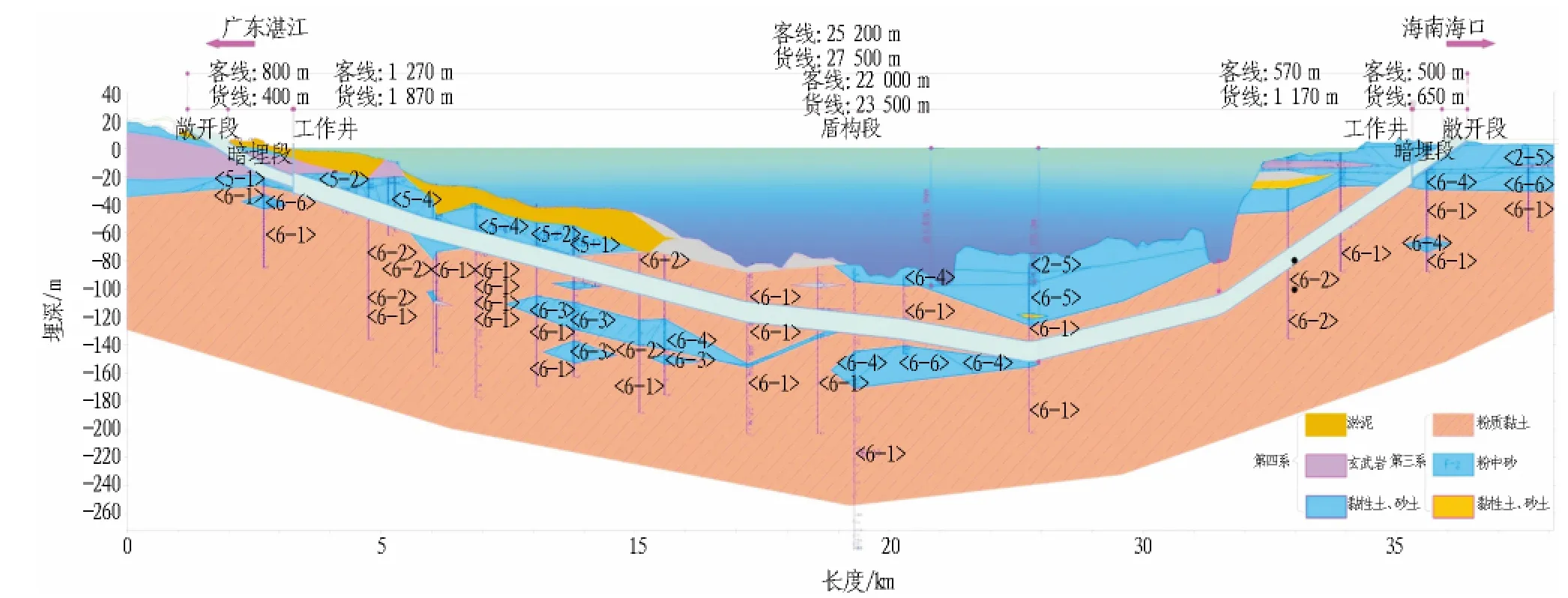

1.3 方案概况

琼州海峡跨海通道推荐采用的中线铁路隧道方案,北接广东湛江的粤海铁路,在海南侧接东、西环铁路。隧址附近海峡宽度约21 km,沿线最大水深98 m。根据运量研究结论,隧道方案建设规模为4线铁路,即2线客运专线+2线货运专线,同时,货运专线在运营初期可兼顾汽车背负式运输功能。客运专线设计速度目标值为160~200 km/h,货运设计速度目标值为160 km/h。中线铁路隧道方案纵断面如图2所示。

图2 隧道纵断面图Fig.2 Longitudinal profile of tunnel

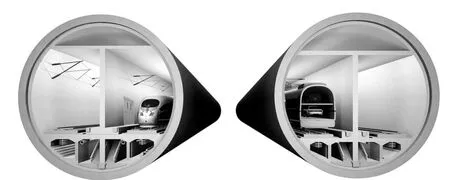

隧道采用单管双线+隔墙形式,共设置2管(见图3)。在规划研究及预可研阶段,拟采用的隧道内径为14.6 m,设置300 mm内衬和750 mm厚管片,隧道外径16.7 m,救援通道宽度为1 500 mm。在可研究阶段对隧道横断面进行了优化,优化后的隧道内径为13.5 m,设置300 mm内衬和700 mm厚的管片,隧道外径15.5 m,客线救援通道宽度为1 250 mm,货线救援通道宽度为1 000 mm,利用隧道上部闲余空间设置专用排烟通道。中线铁路隧道方案有货线铁路隧道和客线铁路隧道2种,其主要参数对比如表1所示。

图3 隧道结构示意图Fig.3 Structure of tunnel

表1 货线铁路隧道方案和客线铁路隧道方案主要参数对比Table 1 Parameters of passenger-dedicated tube and freight-dedicated tube of Qiongzhou Strait Tunnel

中线铁路隧道方案在两岸设置2座工作井,初步规划拟采用4台直径为15.9 m的超大直径泥水盾构自两岸工作井两两向海中掘进,最终在海中地层实现对接。

2 国内外发展现状

复合式泥水盾构泥水压力通过气压间接控制,与直接控制型泥水盾构相比,其精度高,具有对周围环境影响小、地表变形容易控制等优势,能适用于不同类型的地层条件,具有良好的地层适应性和开挖面高精度平衡控制性能。因此,复合式泥水盾构被广泛地应用于复杂地质条件下的大直径水底隧道工程施工中。

国外已将高端计算机技术、激光导向技术、机械自动化技术等一系列智能化技术成功地应用于大直径泥水平衡盾构施工中。如:1998年建成运营的日本东京湾道路隧道采用8台φ14.14 m泥水盾构施工,2003年建成的德国易北河第四隧道采用1台φ14.2 m泥水盾构施工,2004年贯通的荷兰绿色心脏隧道采用1台φ14.87 m泥水盾构施工。目前,国外超大直径泥水盾构直径已达15.43 m,集成了相关领域的高新技术,体现了超大直径和智能化的发展趋势。国际上,在盾构技术先进的国家中,超大直径泥水盾构的设计、制造和施工技术已达到相当先进的水平,许多高科技应用于超大直径泥水盾构中,使得超大直径泥水盾构及其施工技术愈加完备、科学、安全可靠。

我国盾构的开发与应用始于1953年,东北阜新煤矿用手掘式盾构修建了直径为2.6 m的疏水巷道。上海隧道工程股份有限公司于1992年从日本引进了1台φ11.22 m大直径泥水平衡盾构,完成了上海延安东路复线越江隧道工程的施工;2004年从荷兰引进了1台法国制造的φ14.87 m泥水盾构,用于上海中环线越江隧道施工。2005年,中铁隧道集团有限公司与法国NFM公司联合设计了2台φ11.38 m大直径泥水盾构,由沈阳北方重工组装后,投入武汉长江公路隧道施工中。2006年,中铁隧道集团有限公司采购了1台法国NFM与北方重工联合制造的φ11.97 m泥水盾构,用于北京铁路地下直径线施工,但由于刀盘刀具的设计与地质不适应,仅掘进66 m就无法继续掘进,而后通过在刀盘前方开挖临时竖井对刀盘进行了改造。2007年法国NFM与北方重工联合制造了4台φ11.18 m泥水盾构,用于广深港狮子洋隧道施工。

国家科技部于2005年7月将泥水盾构的研究列入国家高技术研究发展计划(“863”计划)进行专题立项,依托武汉长江公路隧道φ11.38 m大直径泥水盾构及上海上中路引进的φ14.87 m大直径泥水盾构进行“大直径泥水盾构消化吸收与设计”科研攻关,该“863”项目由中铁隧道集团有限公司牵头承担;2007年,上海隧道股份有限公司、中铁隧道集团有限公司和浙江大学联合承担了国家“863”项目“泥水平衡盾构关键技术与样机研制”,并成功研制了φ11.22 m直接控制型泥水盾构。目前,应用于软土地层的大直径泥水盾构样机(φ11.22 m)已由上海隧道股份有限公司、中铁隧道集团有限公司和浙江大学联合研制成功,但适用于复杂地层施工的超大直径复合式泥水盾构仍依赖于进口。

3 面临的技术挑战

“十五”和“十一五”期间,国家“863”计划先进制造与自动化领域将全断面隧道掘进机确立为重点项目,结合城市地铁工程建设,启动了盾构关键技术及装备的研究,主要包括针对特定地层的盾构关键技术攻关、样机研制、试验技术与装备、标准规范编制等。近10年来,在盾构刀盘刀具设计制造技术、液压驱动与控制技术、盾构模拟试验技术、测控技术及整机系统集成技术等方面取得了突破性进展,基本掌握了土压平衡盾构、直接控制型泥水平衡盾构和复合式土压平衡盾构的关键技术,完成了样机的制造,初步形成了盾构设计、制造、安装、调试的成套工艺技术;研制出了功能相对齐全的盾构模拟试验平台,初步具备了基础技术的实验条件;在盾构及施工技术方面,国内已取得专利500余项。这些创新成果缩小了我国盾构技术与国外的差距,为盾构技术攻关和装备研制创造了条件。

在大直径泥水盾构的研制方面,我国各大盾构制造企业主要通过与国外盾构生产厂家合作制造过程中进行引进、消化、吸收,具备了大直径泥水平衡盾构制造、安装和调试能力,也成功试制了应用于软土地层的大直径泥水盾构样机(直径11.22 m);但尚未掌握超大直径(12~16 m)复合式泥水盾构的总体设计、安装、调试和系统集成技术,尤其是大埋深超大直径复合式泥水盾构的总体设计、系统集成技术和高水压条件下的盾构密封技术。用于大埋深、高渗透地层施工的超大直径盾构,国外也没有类似的盾构施工实例,在技术上面临诸多挑战。

结合琼州海峡的建设条件,用于琼州海峡隧道工程的高水压超大直径(16 m级)盾构有以下特点:1)直径16 m级(15.9 m);2)单机最大掘进长度13 km;3)最大抵抗水压1.7 MPa;4)具备海中土木对接条件。

3.1 挑战1:超大直径盾构设计制造技术

结构刚度要求高,设计时须考虑盾构的分块,分块必须合理,要考虑分块制造,但组装后,必须保证整体的制造与定位精度,要考虑分块的起吊与运输;超大直径盾构大推力设计;超大直径盾构大功率、大扭矩、高性能、节能、环保型变频驱动技术。日本日立造船已成功制造出直径为17.48 m的土压盾构,用于西雅图地下隧道施工,其设计理念可供参考。

3.2 挑战2:超高水压条件下盾构的密封技术

需解决主轴承密封、盾尾刷密封、管片接缝密封等耐超高压的技术瓶颈。美国米德湖取水隧道工程实际承受的最大水压为1.7 MPa,现有科学技术水平可完全解决本工程最大水压力所带来的防水与施工难题。

3.3 挑战3:盾构特长距离掘进技术

需解决刀具的高耐磨和超高水压条件下安全快速更换刀具的技术瓶颈。英吉利海峡隧道单机推进距离达到19.9 km。可设计采用预留备用刀具、高水压下常压换刀、伸缩刀具、分层布刀等方法实现长距离掘进。

3.4 挑战4:特长隧道在超高水压条件下的水下对接技术

需解决水下对接高可靠加固技术和高精度定位技术等技术瓶颈。水下对接隧道国外有东京湾海底隧道,国内有广深港狮子洋客运专线隧道。琼州海峡隧道的地层以软土为主,可采用类似于东京湾海底隧道的加固手段,加大冷冻力度和范围,也可采用机械对接和辅助工法对接相结合的工艺,以提高对接的可靠性,减少风险。

4 盾构新技术展望

针对琼州海峡隧道超大埋深、超高水压、超大断面、特长距离及地质复杂多变的特点,在对国内外相关技术进行详细调研的基础上,重点研究高效破岩的长寿命刀盘刀具优化设计技术、超高水压条件下盾构防水密封设计与制造技术、大功率高性能节能环保型变频驱动技术、高水压长距离掘进地中对接施工装备技术等设计、制造、控制及施工关键技术。

4.1 高效破岩、长寿命刀盘刀具制造技术

针对盾构掘进过程中多变复杂的工程地质和多场耦合及突变载荷的盾构施工工况等工程环境所导致的刀盘刀具损坏,甚至发生安全事故的问题,需研发长寿命、高耐磨刀盘刀具材料,以大幅提高盾构掘进的地质适应性、可靠性和安全性。

4.2 超高水压条件下盾构防水密封设计与制造技术

在海底等超高水压环境下的盾构掘进,主轴承密封、盾尾密封、管片接缝密封的可靠性将决定其成败。针对大埋深超高水压条件下(水压最高将达到1.7 MPa)盾构密封的高防水要求,通过研究主轴承密封、盾尾密封、管片接缝密封的材料、制造工艺及密封结构形式,开发新型高黏度密封油脂,研究多道高效密封技术,以确保超高水压下的盾构施工安全。

4.3 超高水压条件下常压换刀装置设计关键技术

采用带压换刀技术,人体能承受的水压一般在0.45 MPa以下,而琼州海峡隧道埋深大,土舱内水压将高达 1.7 MPa,需潜水作业[8-9]。针对超高水压(>0.45 MPa)条件下的刀具快速更换难题,设计在常压条件下进入刀盘轮幅的常压换刀装置,实现超高水压下的常压换刀,有效提高施工效率。

4.4 大埋深超大直径盾构总体设计及集成技术

针对跨江越海隧道超大埋深、超高水压、超大断面、超大载荷、特长距离及地质复杂多变的特点,基于国内施工企业已有的相关施工数据,通过采用数值仿真、模拟试验、现场试验等方法进行研究,提出超大直径复合式泥水盾构总体设计方案,自主创新形成一套针对特长海底隧道复杂地质条件的超大泥水盾构设计理论、系统集成方法和总体集成设计制造技术。

4.5 超大直径盾构制造工艺技术

针对超大直径盾构对结构强度、刚度和稳定性及方便运输的要求,在设计时必须考虑盾构的分块,且分块必须合理,既要考虑分块制造,又要考虑分块在组装时的定位精度。针对国内超大直径泥水盾构制造技术的发展滞后于施工技术的现状,应突破性地解决超大直径盾构的制造工艺技术,提高泥水盾构制造业的水平,加快高端泥水盾构国产化进程,提升我国超大直径盾构装备制造业的自主创新能力与核心竞争力。

4.6 大功率高性能节能环保型变频驱动技术

针对超大直径盾构对大功率变频电机的需求,以及目前国内的变频电机功率小、体积大的现状,为适应超大直径盾构工况复杂、空间有限、功率大的特点,研究大功率、小体积、高性能节能环保型变频驱动技术,完成对高防护等级、大功率、小体积水冷变频节能电机的技术研究,并开发出符合超大直径盾构需求的、具有同步功能的、高效率的变频驱动器,以适应超大直径盾构掘进施工过程的柔顺控制需求。

4.7 智能化检测与控制技术

大埋深超大直径盾构整机控制集成化、网络化和智能化要求较高,可在吸收国外超大直径泥水盾构控制系统的基础上,开发出具有自主知识产权的盾构控制系统,并确保开发的控制系统能满足超大直径复合式泥水盾构整机控制的要求,实现系统控制和状态检测的集成化、网络化和智能化。

4.8 高水压特长距离掘进地中对接施工装备技术

琼州海峡隧道施工时,超大直径盾构在1.7 MPa的高水压条件下通过刀具更换(常压进舱与减压限排带压进舱相结合)进行超长距离掘进后,在高水压条件下实现海中对接。针对高可靠对接加固技术和高精度定位技术的难题,研究采用机械对接装备和辅助工法对接相结合的工艺,以提高对接的可靠性,减小盾构施工风险。

4.9 开挖面高精度平衡控制技术

开挖面的稳定性控制是超大直径盾构施工的重难点和关键技术之一,控制不好会引起地面沉降、房屋塌陷等工程事故。开挖面的稳定是由地质条件、推进系统、刀盘驱动系统及泥水循环系统等共同作用的结果,高精度的泥水压力检测技术、用于泥水循环等系统的变转速泵控技术、刀盘驱动系统与推进系统等多系统之间的参数协调控制技术等,都是需要进一步研究和掌握的技术。

4.10 新型破岩(切削)技术

高压水射流破岩速度是常规刀具破岩速度的2~3倍。激光法属于熔融和气化方式,具有其他常规破岩方法所没有的效率优势,因此,需研究高压水射流法[10-11]、激光法等在盾构破岩应用中的可行性。高压水射流法和激光法破岩将是今后最具发展潜力的新型破岩方法,而新型破岩技术的实现必将促进盾构法技术的飞跃发展。

5 讨论

21世纪是地下空间被快速开发利用的时期,随着我国城市建设的发展,道路交通网络,特别是跨江越海高速铁路隧道、跨江越海公路隧道的建设任务越来越重。为适应跨江越海隧道工程建设不断发展的需要,盾构正在向超大直径、超长距离、超大埋深方向发展,要求盾构技术更大(更大的隧道断面)、更快(能高效掘进,满足工期要求)、更可靠(适应深埋、高水压及多种复杂地质),能应对各种地质风险,有效解决施工中遇到的各种难题。

目前,与需求不相适应的是国内所有的超大直径复合式泥水盾构的关键技术和装备均从国外引进,国内制造企业只能作为国外制造商的分包,仅做一些技术含量低、能耗大的结构件加工和组装等工作,没有真正涉及核心技术,与市场需求形成较大反差。因此,研制出能适应于超高埋深、超高水压、特长距离和复杂多变地质条件下的超大直径复合式泥水盾构,对于提升我国重大装备制造水平、掌握超大盾构的自主设计与制造工艺技术具有重大的战略意义,同时,也关系着跨海通道能否尽早建成。通过对大埋深超大直径复合式泥水盾构的研制,可实现核心关键技术的突破,掌握大埋深超大直径复合式泥水盾构的总体设计和制造的集成技术,拥有自主知识产权,使我国盾构成套装备整体技术达到国际领先水平,最终使我国在国际盾构技术行业中具有较强的竞争优势。

[1]江级辉.琼州海峡兴建海底隧道可行性初探[J].地下空间,1994(2):122-129,160.

[2]王可钧.工程界首次论证海底隧道穿越琼州海峡的可行性[J].岩石力学与工程学报,2000(S1):189.

[3]周心培.论修建琼州海峡隧道的可行性[J].铁道工程学报,2000(4):59-61.(ZHOU Xinpei.Discussion on feasibility for constructing submarine tunnel under Qiongzhou Channel[J].Journal of the Railway Engineering Society,2000(4):59-61.(in Chinese))

[4]谭忠盛,王梦恕,张弥.琼州海峡铁路隧道可行性研究探讨[J].岩土工程学报,2001(2):139-143.(TAN Zhongsheng,WANG Mengshu,ZHANG Mi.A feasibility study on Qiongzhou Strait railway tunnel[J].Chinese Journal of Geotechnical Engineering,2001(2):139-143.(in Chinese))

[5]程振廷,王安媛.跨琼州海峡铁路隧道初议[J].现代隧道技术,2008(S1):27-33.(CHENG Zhenting,WANG Anyuan.Ⅰnitial viscosity on Qiongzhou Strait railway tunnel[J].Modern Tunnelling Technology,2008(S1):27-33.(in Chinese))

[6]郭陕云.琼州海峡盾构隧道方案工程技术要点[J].隧道建设,2010,30(S1):1-7.

[7]唐寰澄.世界著名海峡交通工程[M].北京:中国铁道出版社,2004.

[8]陈馈.盾构法施工超高水压换刀技术研究[J].隧道建设,2013,33(8):627-632.(CHEN Kui.Technologies for replacing cutting tools in shield tunneling under ultra-high water pressure[J].Tunnel Construction,2013,33(8):627-632.(in Chinese))

[9]唐崇茂,梁兴生.盾构带压进舱气体参数的分析和计算[J].机械工程师,2012(4):28-30.

[10]王瑞和,倪红坚.高压水射流破岩钻孔过程的理论研究[J].石油大学学报:自然科学版,2003(4):44-47,148-149.(WANG Ruihe,NⅠHongjian.Theoretical study on rock break-off process during high-pressure water jet drilling[J].Journal of the University of Petroleum,China:Edition of Natural Science ,2003(4):44-47,148-149.(in Chinese))

[11]张文华,汪志明,于军泉,等.高压水射流-机械齿联合破岩数值模拟研究[J].岩石力学与工程学报,2005(23):4373-4382.(ZHANG Wenhua,WANG Zhiming,YU Junquan,et al.Numerical simulation for combined breaking rock with high pressure water jet and mechanical bit[J].Chinese Journal of Rock Mechanics and Engineering,2005(23):4373-4382.(in Chinese))