成庄矿洗选厂斜轮自动放矸装置的改造应用

葛亚南

(山西晋城煤业集团 成庄矿洗选厂,山西 晋城 048021)

晋城煤业集团成庄矿洗选厂块煤主洗设备为2台斜轮分选机,由于其设计缺陷,扇形板内圈与主轴支座之间存在间隙,在运行过程中碎矸会从缝隙进入斜轮壳体底部,这些碎矸不仅会造成介质泵和管道堵塞,而且严重影响斜轮分选机扇形板的使用周期。为此在斜轮分选机下方安装了放矸装置,但该装置为人工控制、人工清理,不仅操作人员劳动强度大,而且效果不好。为解决这一问题,对现场存在的问题进行分析整改。首先将 “船闸原理”作为革新的理论依据,并对现场装置进行系统完善,包括放矸阀门开启控制、介质回收、矸石自动输送排放,以实现斜轮分选机的定时自动放矸。

1 实施前现状及存在的问题

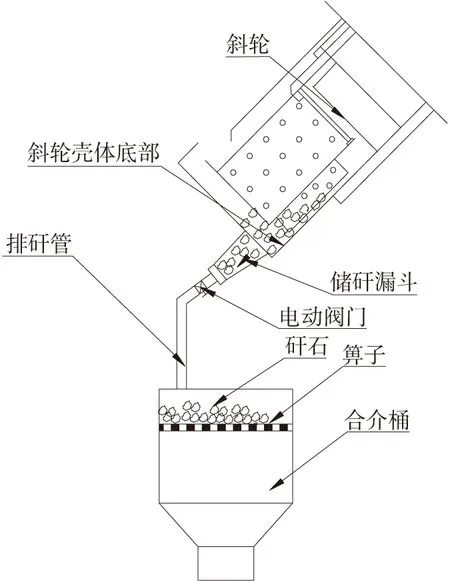

成庄矿洗选厂块煤主洗设备为2台洛阳矿山机械厂生产的LZX-4.0型斜轮分选机,由于其存在设计缺陷,在使用过程中,部分小碎矸不可避免地从扇形板与支座间的缝隙进入斜轮壳体底部,为了防止这些小碎矸磨损扇形板,减少设备运转负荷以及防止矸石进入介质系统后造成介质泵、介质管道堵塞,阀门磨损等,该厂在斜轮壳体最底部开孔,并安装配套储矸漏斗,漏斗下方使用管路将矸石引到合介桶篦子上,运行中岗位司机每间隔1 h左右手动操作,打开储矸漏斗下的电动阀门,将储矸漏斗中的碎矸排放至介质桶箅子上,使合格介质在流回介质桶前先滤去碎矸,但由于箅子上的碎矸夹杂着介质,首先要用水冲洗这些小碎矸进行介质回收,然后再将介质桶箅子上的矸石人工清理至厂房地面,最后再用铁锹将矸石从地面清理至601矸石胶带机进入矸石仓(见图1)。这种较为落后的排矸方法主要存在以下问题:

1) 由于需要人员定期进行排矸,时间控制性差,如果由于各种特殊原因,如其它岗位设备的紧急故障处理、工作人员疲劳等,造成斜轮壳体底部的矸石不能及时排放,这些碎矸就会对扇形板、分选槽造成严重磨损,同时排矸轮主轴负荷增大,会出现跳闸、断轴,甚至减速器损坏等事故。

2) 手动开启电动阀门放矸时,由于人工操作随意性大,造成电动阀门开启过程不均匀,过快或过慢,斜轮内的悬浮液常常沿着管道流入合介桶,造成斜轮瞬时液位偏低,设备停机,影响洗选系统正常运行。

3) 储矸漏斗内的矸石先被排放至介质桶箅子上,由于这些矸石上黏附着大量介质,需要用水冲洗矸石进行介质回收,这样水也会随着介质一块流入合介桶内,影响合格介质比重;为了减少对合介桶内介质比重的影响,只能用少量的水冲洗矸石,矸石脱介不彻底,造成了介质的流失。

4) 矸石脱介后,必须先将矸石从箅子上清理至地面,再将地面上的矸石清理至601矸石胶带机,造成职工工作量加大。

5) 介质桶距地面垂直高度2 m多,将合介桶箅子上的矸石清理至三楼地面时,矸石对地面的瞬时冲击力较大,造成三楼地板已被矸石冲击磨损得十分严重,同时矸石在清至地面时悬浮液四处飞溅,现场环境恶劣,且影响到建筑楼板的安全系数。

图1 改造前放矸系统图

2 改进的目的

1) 实现放矸自动控制,增加斜轮分选机扇形板使用寿命,延长更换周期,还要防止斜轮内悬浮液瞬时流失现象的发生,保证正常生产。

2) 通过对斜轮分选机放矸系统进行技术改造,解决手动放矸存在的问题,实现斜轮分选机自动放矸,减小工作量,优化现场作业环境。

3 主要改进内容

1) 设计思路。本次改造的设计思路借鉴了船闸工作原理,通过由时间继电器控制的电动阀门所组成的两道闸门来实现。

2) 施工工艺。对斜轮放矸系统的工艺设施进行了一系列改进(见图2)。

a) 在斜轮储矸漏斗下部焊接1个储矸厢,通过管路与储矸漏斗连接,管路中间安装电动阀门1,储矸箱内部斜放1块箅子。当电动阀门1打开后,矸石排放至储矸箱,先经过箅子自行脱介,这些介质为合格介质,通过介质回收管进入合介桶,矸石则临时存储于储矸箱内(此时储矸箱下方的电动阀门2处于关闭状态)。由于矸石铺在箅子上,不会出现悬浮液瞬时大量流失,造成液位偏低现象的发生。

图2 改造后放矸系统图

b) 储矸厢底部接入2趟管路(分别为介质回收管和排矸管),其中箅子下的物料即合格介质通过介质回收管路直接进入合介桶循环使用,箅子上的矸石会通过排矸管路进入到放矸小筛。

c) 在储矸箱底部排矸管路入口处安装电动阀门2,从循环水池接入1趟清水管并入排矸管,用电动阀门3控制。安装清水管的作用:一是由于排矸管路坡度较平缓,矸石不易自行滑入放矸小筛,可通过水的冲击作用将矸石冲至放矸小筛上;二是由于矸石上夹带着大量介质,通过用水冲洗进行脱介。当电动阀门1关闭后,电动阀门2和阀门3才会同时打开进行放矸并脱介,其目的是防止斜轮跑料造成液位偏低无法生产。

d) 在排矸管路靠近末端处安装自制振动放矸小筛,筛机上安装有喷水嘴,筛机下方通过管路接至稀介桶。放矸时,当上方放矸管内的矸石向下排至小筛筛板上时,筛机振动将矸石排至601矸石胶带,同时喷水将矸石上的介质冲掉后回收至稀介桶循环利用,同时还可防止矸石仓发生窜仓事故。

3) 电控参数设置。

斜轮放矸系统自动控制是通过由时间继电器控制的3个电动阀门来实现的。具体参数设置及工作原理如下:

a) 电动阀门1和排矸轮实现联锁。只有当排矸轮启动后,阀门才会运行。目前,电动阀门1的启动周期为45 min,即当排矸轮运行45 min后,阀门开始启动,启动周期为1 min,即开启15 s后打至最大位置,持续30 s后开始关闭,15 s后完全关闭。45 min后再重新启动,如此循环往复。这样储矸漏斗内的矸石被临时排放至储矸箱内。

b) 电动阀门1关闭2 min后,电动阀门2和阀门3同时开启,2个阀门的开启周期均为1.5 min(开停时间各15 s,持续时间1 min),可将储矸箱内的矸石全部冲至放矸小筛上,介质和水则通过小筛下方漏斗回收至稀介桶。

c) 3个电动阀门的开停通过时间继电器的控制来实现,其时间参数的设置可根据井下煤质变化进行适时调整,即当井下煤质较好,含矸量低时,阀门的启动周期可适当延长;反之,阀门的启动周期可缩短。

d) 放矸小筛控制电源与阀门启动电源控制同步,即当阀门开启放矸时,振动小筛开始运行,当放矸结束,所有阀门关闭时,小筛停止运行。比控制原理在确保正常放矸的同时,也可避免小筛长期无功运行耗能大及寿命缩短的问题。

4 创新点

1) 船闸原理在斜轮自动放矸装置上的应用,在实现斜轮自动放矸的同时,避免出现斜轮内悬浮液瞬时流失现象的发生,保证了正常生产。

2) 电动阀门的启动周期可根据煤质变化适时调整,具有灵活性。

3) 矸石脱介更加彻底,实现了对合格介质和稀介质的分别回收。

4) 改造简单易行,整体设计合理紧凑,具有较强的实用性、安全性。

5 改进后效果

1) 社会效益。

a) 实现了矸石排放自动控制功能,避免了液位出现瞬时降低的情况,减少了故障时间,延长了斜轮分选机的使用更换周期,保证了正常生产。

b) 提高了介质回收率,最大限度的减少了介质的浪费,节约了成本,提高了经济效益。

c) 现场环境得到了极大地改善,为标准化工作创造了条件。

d) 减轻了职工的工作量。

2) 经济效益。

a) 改造后,提高了介质回收率,每月可多回收介质5 000 kg,按介质价格1.3元/kg计算,年可创经济效益:5 000×1.3×12=78 000元。

b) 改造后斜轮没有再出现液位瞬时降低的情况,每年至少可减少故障时间约10 h,按每小时入洗1 300 t原煤、每吨100元利润计算,可增加收入:10×1 300×100=1 300 000元。

c) 斜轮分选机扇形板的使用寿命延长了5个月左右。每套扇形板按照5万元计算,2套扇形板的使用周期累计延长10个月,相当于1套新扇形板的使用周期,可节约材料费5万元。每次更换扇形板约55 h,按每小时入洗1 300 t原煤、每吨100元利润计算,可增加利润:55×1 300×100=7 150 000元。

d) 按改造前现场清矸每班至少需要2人,该车间三八工作制作业,可节约人工6人,根据该车间平均日工资水平100元计算,可节省:100×6×360=216 000元。

每年可节省累计经济效益: 78 000+1 300 000+7 150 000+216 000=874.4万元。

6 推广应用前景

斜轮分选机自动放矸装置的革新与应用在保证斜轮分选机安全高效运行的前提下,降低了工人劳动强度,延长了斜轮分选机扇形板的使用寿命,具有明显的社会和经济效益。该装置不仅适用于成庄矿洗选厂,而且可应用于其它安装有斜轮分选机的厂、矿企业,具有广阔的应用前景。

参 考 文 献

[1]王成师,王建明.重介质分选工[M].北京:煤炭工业出版社,2007:99-106.

[2]郭建光.LZX-4斜轮重介分选机在晋煤集团成庄矿洗选厂的应用[J].选煤技术,2013(3):41-44.

[3]郑和平,张志辉.新材料在提高斜轮分选机排矸轮使用寿命中的应用[J].选煤技术,2007(4):18-19.

———《扇形的认识》教学廖