动压长钻孔煤层注水在赵各庄矿的试验研究

王 珂

(山西煤矿矿用安全产品检验中心,山西 太原 030012)

煤尘既是煤矿安全生产的危险源,又是煤矿主要职业病危害源。为了降低并控制回采工作面的粉尘,国内外的相关学者和煤矿工程技术人员通过努力,采取了多种方法进行防尘,如:喷雾洒水、湿式作业等。这些综合性的防尘措施属于被动型的防尘,而防治粉尘危害最为有效的方式应该是积极的防尘方式,即从源头上控制粉尘的产生。

煤层注水是在作业面回采之前,根据煤层的实际特性,选择合适的钻孔方式向煤体内部注入一定的压力水,使其尽量均匀地渗入到煤体内部的孔隙和裂隙中,改变煤体原有的物理力学特性,使煤体脆性减弱,塑性增强,进而降低煤体开采过程中产生煤尘的可能性,起到从源头上控制粉尘产生的作用。

在煤层注水过程中,注水钻孔的特性、注水压力、注水时间等参数的选择,将直接影响最终的注水效果,而这些参数与煤层的实际状态相关联。通过对各种参数的分析研究,发现动压长钻孔方式更适用于唐山开滦赵各庄矿。因此,在赵各庄矿3137工作面进行了基础试验研究。

1 3137工作面概况

3137工作面位于13水平西翼1石门12煤层。上至3137东一面回风巷,回风巷以上2137、2237工作面于1989—1991年回采完毕;下至3137东一面运输巷,运输巷以下尚无采掘工程;西至3137副上山,上山以西为3137辅助运输巷;东至3137开切眼,开切眼以东为东Ⅲ断层下盘保护煤柱线。工作面走向长282~288 m,平均285 m。倾斜长69~71 m,平均70 m。

工作面因受矿井宽缓向斜及东Ⅲ断层影响,煤层走向变化大, 在160°~205°。煤层倾角在9°~43°(受断层影响),平均倾角25°,煤层结构简单,煤层厚度在8.5~11.2 m,平均9.3 m。

工作面绝对瓦斯涌出量为12.89 m3/min,煤尘爆炸指数为47.91%,煤层自燃倾向性等级为Ⅱ类自燃煤层,最短自然发火期为6个月。

2 赵各庄矿防尘情况

赵各庄矿主要的防尘措施有湿式钻眼,水炮泥,爆破喷雾,装岩(煤)洒水和净化风流,转载喷雾,冲洗巷帮,湿式喷浆,采煤机、掘进机割煤喷雾,液压支架降柱、移架同步喷雾,佩戴防尘口罩等防尘措施,以上防尘措施基本上属于粉尘产生后进行的降尘措施,而没有从减少粉尘的产生上采取措施,粉尘防治效果不理想,与当前国家对职业病危害防治要求不相适应。

3 动压长钻孔注水方式试验

为了掌握动压长钻孔注水方式的特性,以赵各庄3137综放工作面为载体进行煤层注水,以获得该方式的基础参数,为其实际应用提供技术支持。

3.1 注水钻孔参数确定

1)注水方式采用动压长钻孔煤层预注水方式注水

2)钻孔布置从回采工作面的回风巷沿煤层倾斜方向,平行于工作面打下探钻孔。

3)钻孔参数确定。

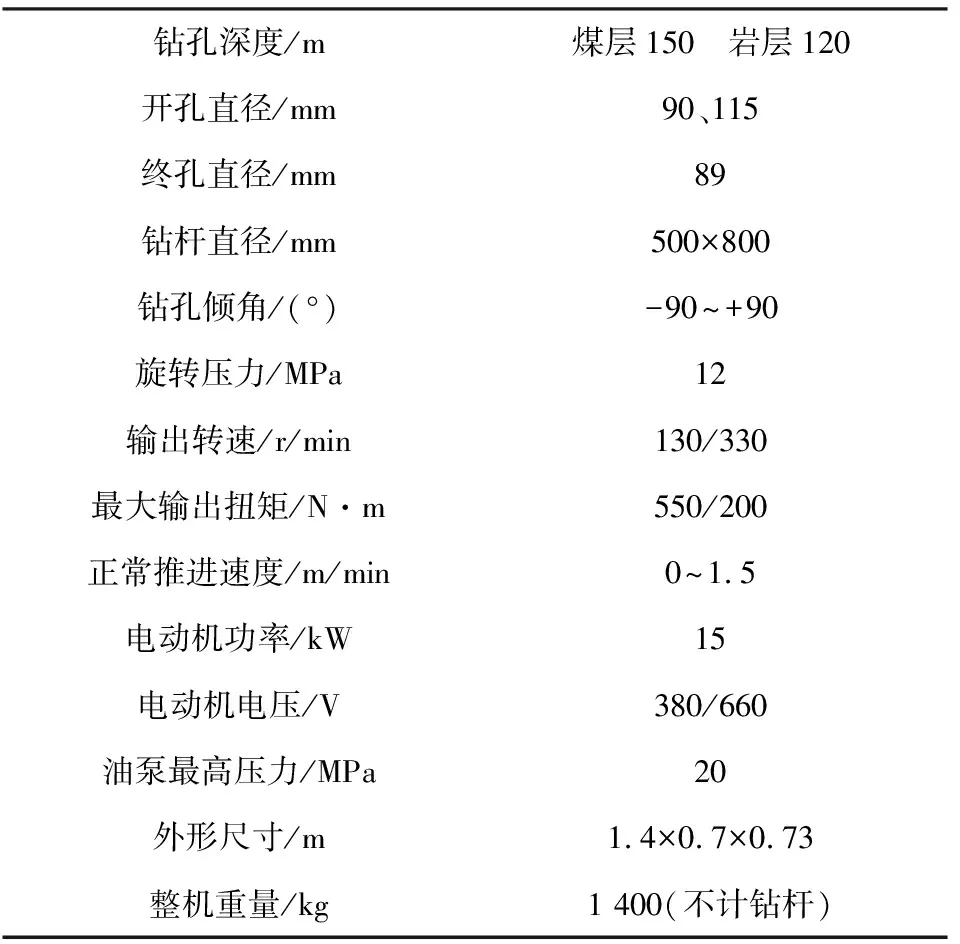

采用ZDY-550S型全液压钻机进行施工,钻机技术参数见表1。

表1 钻机技术参数表

根据钻机参数及实际情况,该矿开孔、终孔直径均选择为89 mm。 钻孔间距:15 m。 开孔位置:钻孔在工作面回风巷南帮距巷道底部1.4 m位置开孔。 钻孔倾角:为起到更好的注水效果,钻孔取7°左右的仰角(相对于煤层倾角的仰角),终孔距离煤层底板8 m左右。

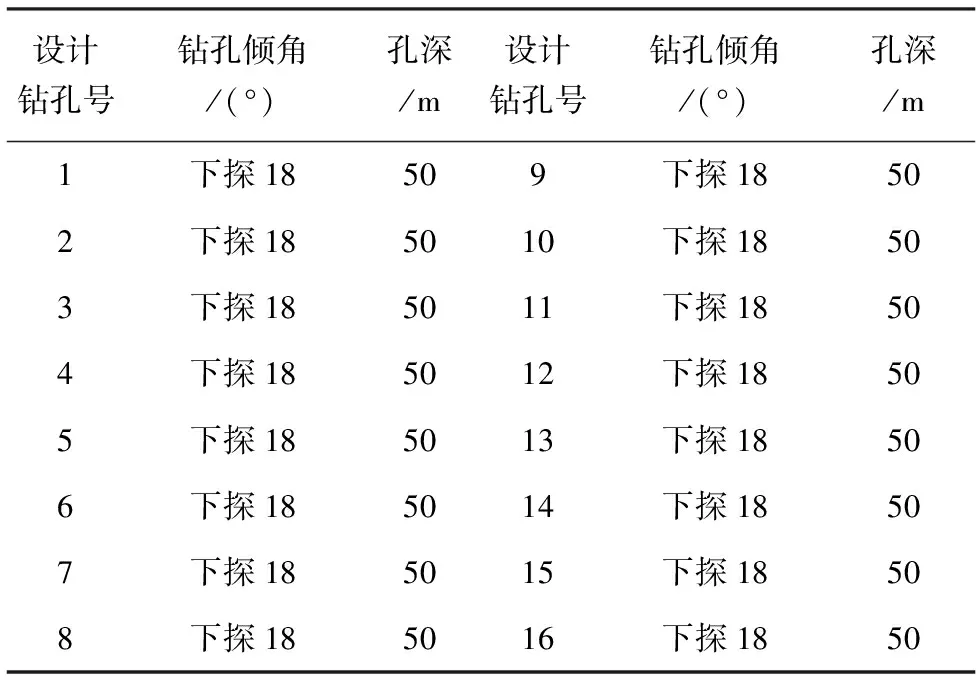

4)钻孔布置情况。

本次施工在3137东一面回风巷南帮,为防止工作面煤壁片帮,第一钻孔超前工作面29 m,其他钻孔从东向西每15 m施工1个,由于停采线距离上山35 m,最后1个钻孔距上山34 m,合计共施工钻孔16个。考虑施工过程中钻杆的自然下垂情况,各个钻孔的具体情况见表2。

钻孔布置见图1。

表2 钻孔的具体情况表

图1 工作面顺槽注水孔布置示意图

3.2 封 孔

1)封孔方法。采用直径75 mm橡胶快速封孔器封孔。封孔器与水管连接处距钻孔外口应在8 m以上,并保证钻孔周围煤壁不漏水。

2)封孔深度。封孔深度8~10 m,即封孔器外端距煤壁8~10 m。封孔器示意图见图2。

图2 封孔器示意图

3.3 煤层注水系统

3.3.1注水系统

采用动压注水,水源由供水水源主管路提供静压水至喷雾泵,动压注水系统由CMZY-80型喷雾泵(含压力泵、水箱、压力表、安全阀、溢流阀等)、高压钢丝胶管、SGS型双功能高压水表、高压橡胶自动封孔器组成。用高压胶管将每个钻孔中的高压橡胶自动封孔器连接起来。

3.3.2注水参数

1)注水压力采用动压注水,CMZY-80型喷雾泵的泵压可以控制在8~12 MPa,根据该矿实际,要求到达注水孔的压力不小于9 MPa。

2)每孔注水量:

Q=L·B·M·r·△W·K

式中:

Q—每孔平均注水量,m3;

L—工作面长度,m,取70;

B—钻孔间距,m,取15;

M—煤层平均厚度,m,取9.3;

r—煤的密度,t/m3,取1.45 ;

△W—水分增加平均值,%,取2;

K—湿润范围内不均衡系数,取1.05。

则:

Q=297.34 m3

3)注水时间:

T=Q/q

式中:

T—注水时间, h;

Q—每孔平均注水量,m3;

q—单位时间内每孔注水量, m3/h,该矿采用分流器控制注水流量,取2。

则:

T=148.67 h=6.19 d

4)超前距离。

第一个钻孔开始注水时,该钻孔与回采工作面煤壁之间的距离,即为超前距离BC。

BC=BJ+Bt

式中:

Bc—超前距离,m;

BJ—停止注水时,该钻孔与回采工作面之间的距离,m,一般为10~20;取15;

Bt—在注水时间内回采工作面的推进距离,m

而:Bt=T×Vt

T—注水时间,d,取6.19;

Vt—回采工作面的推进速度,m/d,取2;

则:Bt=12.38 m,BC=27.38 m,实际超前距离选择为28 m。

5)超前注水时间。

根据生产衔接,该矿采取边采边注方式,钻孔注水超前于回采的时间为:

TC=BC/Vt

式中:

TC—钻孔超前注水时间,d;

BC—钻孔与回采工作面煤壁之间的距离,m,取28;

Vt—回采工作面的推进速度,m/d,取2;

则:

TC=14 d

超前注水时间选择为14 d。

4 注水效果

4.1 测尘记录

在煤层注水前后,对工作面煤尘进行测定,在正常使用各防尘设施的情况下,由专职测尘工进行采样分析,每两天测定一次全尘浓度,并做好记录。

4.2 注水前后工作面各降尘点效果考察

煤层注水的主要目的就是通过预先湿润煤体,减少采煤各个环节粉尘产生量,其测点选择及布置按《煤矿井下粉尘综合防治技术规范》中有关要求执行。

粉尘治理效果见总粉尘测定结果表(表3)。

表3 总粉尘测定结果表

由表3可以看出,经过煤层注水后,工作面产尘量大幅度下降,产尘地点降尘率较明显提高,尤其是在割煤和移架过程,总粉尘浓度降尘率达70%以上,效果明显。

5 结 论

1)根据试验结果,注水开孔、终孔直径均选择为89 mm、注水孔的压力不小于9 MPa、超前注水时间选择为14 d。

2)经过煤层注水后,工作面产尘量大幅度下降,产尘地点降尘率提高比较明显,尤其是在割煤和移架过程,总粉尘浓度降尘率达70%以上,极大地降低了工作面的产尘量,达到了预期目的。

参 考 文 献

[1]杨治国,田建辉,张力友,等.三软不稳定煤层深孔注水防尘与注浆防片帮技术[J].煤炭科学技术,2012,40(9):60-63.

[2]王维虎.煤层注水防尘技术的应用现状及展望[J].煤炭科学技术,2011,39(1):57-60.

[3]程卫民,刘向升,郭允相,等.综放工作面煤层混合式注水防尘技术[J].煤炭科学技术,2008,36(9):38-42.

[4]马植胜,王宇锋,张 磊.煤层长孔注水在长沟峪煤矿的试验研究[J].辽宁工程技术大学学报(自然科学版),2009,28(6):881-883.

[5]张明川.浅孔动压注水防尘技术在三软煤层采掘工作面的应用[J].煤炭工程,2008(6):54-55.

[6]唐爱东,王广智.高位钻场近水平钻孔在低透气煤层瓦斯治理中的应用[J].煤矿安全,2008,39(6):18-22.

[7]吴金刚,李守振,郭军杰.高位钻场煤层注水防尘技术[J].辽宁工程技术大学学报(自然科学版),2012,31(5):708-711.